Esquina magnética para soldar

Al realizar trabajos de soldadura, surgen momentos en los que es necesario agarrar simultáneamente una pieza y mantenerla en un ángulo determinado. Este trabajo requiere dos personas o una herramienta especial. El más utilizado es una abrazadera. Con su ayuda, la pieza se fija en la posición deseada. Sin embargo, la abrazadera tiene muchas desventajas. Por lo tanto, necesita un soporte magnético especial que le ayude a realizar este trabajo de forma rápida y sin complicaciones innecesarias.

Ventajas de una esquina magnética para soldar.

- Capaz de sujetar ambas partes metálicas, liberando tus manos para realizar el trabajo principal.

- No bloquea el acceso al punto de conexión, lo que lo hace mejor que una abrazadera.

- Le permite crear varias opciones de ángulo.

- Fácil de usar.

- No requiere grandes costos de producción.

Proceso de fabricación de esquinas magnéticas.

Primero necesitamos un disco magnético con un diámetro de ~15 cm y un diámetro interno de ~5 cm, también necesitamos tener cuadrados de chapa de 3 mm de espesor, con un lado de 20 cm, es muy importante que los lados del cuadrado son perfectamente iguales.Es aconsejable que el espesor del imán no supere el material más utilizado en la obra. La mejor opción es 1-1,5 cm.

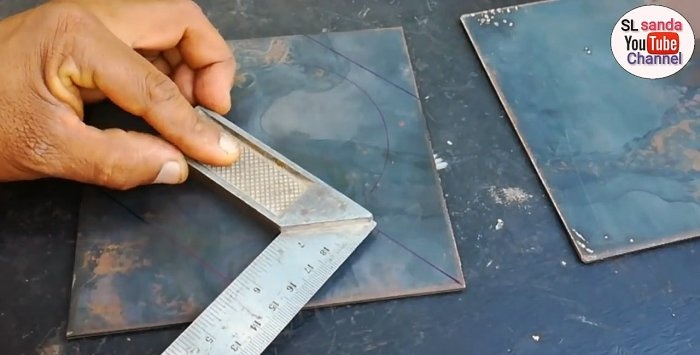

Coloca el imán en el centro del cuadrado y trázalo con un marcador para crear una marca. A continuación, aplicamos líneas de corte al metal que se debe hacer para crear el patrón.

Sujetamos la pieza de trabajo en un tornillo de banco y utilizamos una turbina para cortar los elementos sobrantes.

Aplicamos la parte resultante al segundo cuadrado para delinear sus contornos. A continuación, también le quitamos el exceso con una turbina.

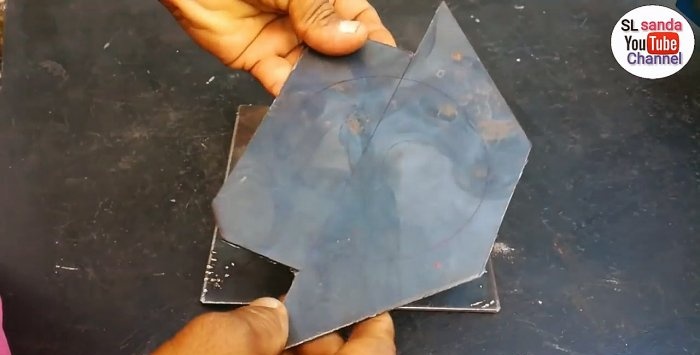

Conectamos los dos espacios en blanco resultantes y los aseguramos soldándolos. Ahora podemos realizar una operación en dos partes a la vez.

A continuación necesitamos dos acoplamientos roscados. Instalamos un imán en la pieza de trabajo, aplicándolo en el lugar previamente designado. Luego distribuimos los acoplamientos a lo largo de su perímetro, a la misma distancia entre sí. Marcamos su posición con un marcador.

Quitamos los acoplamientos. Marcamos agujeros en el centro de la ubicación de los acoplamientos. A continuación, utilizando un taladro correspondiente al diámetro del orificio del acoplamiento, hacemos agujeros en nuestra pieza de trabajo. Es a través de ellos que se instalarán los pernos de fijación.

Después de esto, soldamos un trozo de tubo a la pieza de trabajo, del diámetro del orificio interno del imán. Lo arreglamos exactamente en este lugar. Como resultado, obtuvimos una pieza que se puede sujetar en un mandril de torno.

Usando un taladro y un cortador en una máquina, creamos un agujero igual al diámetro interior del anillo magnético.

Retiramos el tubo soldado y limpiamos nuestra pieza. En este caso, es muy importante obtener bordes perfectamente lisos manteniendo el cumplimiento de las esquinas. Por lo tanto, tendrá que trabajar no solo con una amoladora, sino también con una lima. Estamos fabricando una especie de instrumento de medición, lo que significa que la precisión del trabajo debe ser máxima.

En la siguiente etapa necesitaremos acoplamientos y pernos para ellos.

Las piezas de trabajo se separan y limpian. A continuación, instale un imán y acoplamientos en uno de ellos.

Se cubren con una segunda pieza de trabajo en la parte superior, fijando la ubicación con pernos a través de los acoplamientos, pero sin apretarlos por completo.

En la etapa final, la estructura se nivela y se verifica que cumpla con las esquinas. Sólo después de esto se aprietan los tornillos. La plantilla magnética está lista para usar.

Ver el vídeo

Clases magistrales similares

Particularmente interesante

Comentarios (3)