Máquina de boro de bricolaje

El dispositivo de la fresadora no es el más complicado; motor y botón de arranque en la carcasa. Pero las fresadoras vienen en diferentes tipos. Todo depende del fabricante. Muchos fabricantes también instalan un botón para reducir la velocidad. Este no es un botón eléctrico, sino puramente mecánico: el botón presiona una varilla de metal, que a su vez frena el eje giratorio con un portabrocas y un taladro o disco de corte fijado en él. Hay modelos con interruptores de velocidad electrónicos. También existen máquinas neumáticas, como las que utilizan los dentistas. Estas máquinas no funcionan con electricidad, sino con la energía del aire comprimido. Son, por supuesto, los más ingeniosos y los más poderosos...

La parte más importante de una perforadora es, por supuesto, el motor eléctrico. El motor de una máquina fresadora de precio y calidad promedio debería producir aproximadamente entre 16 y 18 mil revoluciones por minuto. Esto es suficiente para procesar espacios en blanco de madera y artesanía, hueso, plástico, aluminio y duraluminio, y también es adecuado para procesar minerales blandos y piedras. Los motores a partir de 20 mil revoluciones por minuto ya son capaces de trabajar con minerales sólidos y metales...Dio la casualidad de que me encontré con un motor en funcionamiento de un barco de juguete con control remoto, que me regalaron como repuesto. Reparar este juguete no parecía rentable; Los componentes electrónicos quemados debido a la entrada de agua cuestan poco menos que el propio juguete. Sin embargo, su motor en sí no sufrió daños. El motor allí era de 9 voltios, bastante grande, potente y con bastantes revoluciones; esto es comprensible, estaba instalado en un juguete para empujarlo rápidamente a través del agua, y para este propósito el motor debe ser potente y revolucionado.

Desafortunadamente, no tengo un dispositivo para medir revoluciones, pero por las sensaciones al intentar detener con los dedos el eje de un motor en marcha, quedó claro que bien podría usarse para hacer una simple máquina perforadora, que, al menos , es adecuado para trabajar con madera, plástico y hueso.

Necesitará

- Un motor de un barco de juguete (o uno similar, con las mismas características: 9-12 voltios).

- Una fuente de alimentación o adaptador de voltaje adecuado para alimentar el motor.

- Enchufe y conector para ello.

- Botón de inicio.

- Tubo, diámetro interior del motor y longitud cm 15-17.

- Láminas de plástico de 2-3 mm de espesor. (para fines).

- Pegamento secundario y refresco.

- Portabrocas en miniatura, con conector de 3,17 mm. y abrazadera de 0,3 a 3,5 mm.

- Cualquier cable aislado de cobre.

- Soldador, con estaño y fundente.

- Archivo.

- Papel de lija de grano medio.

- Un cuchillo de hoja fuerte y afilada (preferiblemente bisturí técnico).

- Esmeril o quemador (para cortar plástico).

hacer fresadora

Primero debe verificar el motor en sí: debe funcionar de manera uniforme, sin emitir olores y no calentarse inmediatamente cuando esté conectado.Puedes probarte un cartucho.

En el futuro, es normal que se produzca un ligero calentamiento durante el funcionamiento. Además, usar una batería y CONDUJO, se puede comprobar el funcionamiento del botón de inicio y del enchufe con su conector; Es mejor identificar y eliminar el mal funcionamiento al principio del montaje que al final. Dado que planeamos tener una máquina simple, sin interruptores de velocidad, el botón de inicio puede ser el más simple, de un solo toque, como una tecla en, digamos, un control remoto. Eso es; Lo presioné - funciona, lo solté - dejó de funcionar. Además, también es seguro; Ante una situación imprevista e indeseada, nosotros mismos, involuntariamente, retiraremos el dedo del botón, evitando así posibles lesiones o daños a los objetos circundantes. Puedes elegir un enchufe con conector a tu gusto, lo principal es que encajen y funcionen.

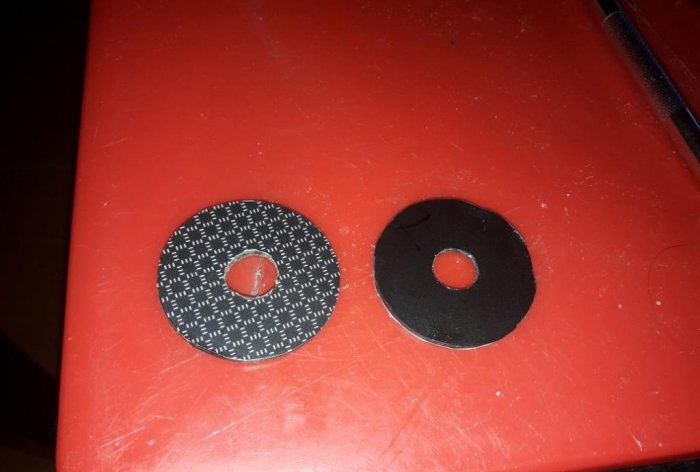

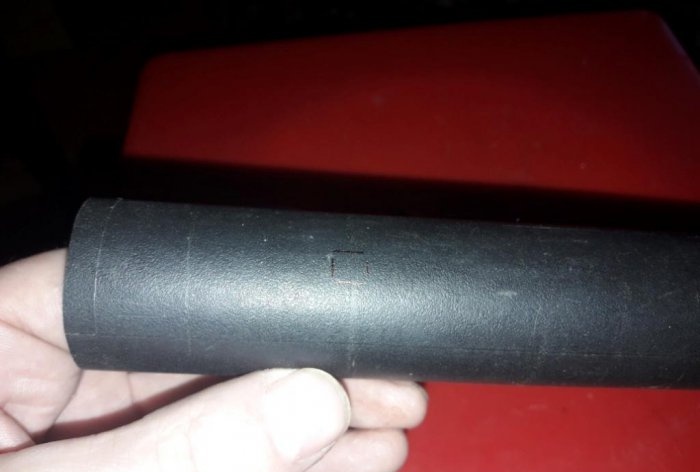

Entonces, tomamos una tubería de un diámetro adecuado (¡o aproximadamente adecuado!). Corté un trozo de tubería de una aspiradora vieja e innecesaria. Probemos el motor en él. Si el tubo es demasiado grande, está bien (¡lo principal es que no sea demasiado pequeño!), simplemente envuelva unas cuantas vueltas de cinta aislante alrededor del motor para que tenga el tamaño correcto. Además, la cinta aislante suave y flexible actuará como una especie de amortiguador: amortiguará y absorberá las vibraciones que inevitablemente se forman durante el funcionamiento del motor. Si la tubería y el motor encajan, trabajemos en los extremos. Para ello medimos el ancho del lugar donde fijaremos el motor hasta el final, perforamos un agujero adecuado en la lámina de plástico e insertamos el motor en él. Resultará así:

A continuación, inserte el motor en el tubo hasta que la lámina de plástico descanse contra el extremo. Dibuja un marcador a lo largo del contorno.

Retiramos la lámina del motor y, utilizando un soplete o una esmeril, cortamos una pared del extremo redondo a lo largo de los contornos. Hacemos lo mismo con la parte trasera.

Solo que aquí la situación es más sencilla: aquí no es necesario calcular el centro donde hacer el orificio para el conector. Medimos el ancho del conector y perforamos un orificio adecuado aproximadamente en el centro de la placa final terminada. Ahora pasemos al botón. Elegiremos el lugar que más nos convenga donde estará ubicado. Medimos los parámetros del botón y los transferimos a la ubicación seleccionada.

Corte (o taladre) un agujero adecuado.

A continuación, tome un cable de cobre doble, de 20 cm de largo.

Determinamos su medio, en este medio cortamos uno de los cables por la mitad, soldamos el cable cortado por la mitad a los contactos del botón. El resultado fue un cable de dos núcleos, con un disyuntor en el medio de uno de los cables. Como esto:

Ahora enroscamos el cable con el botón en el tubo, buscamos el orificio con el botón e insertamos el botón en este orificio desde el interior. Asegúrelo con pegamento instantáneo.

Solo tenga cuidado de no dejar que el pegamento entre en el mecanismo del botón. Luego suelde los extremos frontales del cable a los contactos del motor. Adjuntamos la placa final al motor con pegamento.

Cubrimos los extremos del tubo con cola e introducimos el motor con la placa en el tubo hasta que la placa final descanse sobre los extremos del tubo recubiertos con cola. Presione firmemente durante 10 a 15 segundos hasta que el pegamento se endurezca.

Fijamos la parte trasera de la misma forma, sin olvidar pegarle primero el conector enchufable con los extremos del cable soldados a él.

La obra principal está terminada.

Ahora, ayudándonos de una lima y una lija, nivelamos las esquinas de los extremos para que queden a ras de las paredes de la carrocería.

A continuación, instalamos el enchufe de nuestro conector en el cable de alimentación.

No te olvides de la polaridad.Si lo confundes no pasará nada malo, en principio el eje simplemente girará en la dirección equivocada y, naturalmente, no podremos perforar nada. Sin embargo, si planea utilizar este dispositivo solo para cortar objetos pequeños o afilar cuchillos, entonces la polaridad no juega un papel especial. Todo lo que queda es instalar el cartucho de pinza en el eje y ya podrá utilizarlo. Pedí un portabrocas, pasadores de diamante para la taladradora y brocas finas en una tienda en línea.

Desafortunadamente, hasta ahora solo ha llegado el cartucho, por lo que solo pude demostrar en el vídeo las propiedades de corte y afilado del dispositivo ensamblado. Y luego, con accesorios de sierra caseros. Afila metal, muele y corta plástico con bastante rapidez, lo que significa que será bueno para perforar.

Ver el vídeo

Clases magistrales similares