Dispositivo casero para desmontar SMD sin secador de pelo.

Los componentes electrónicos de montaje en superficie, a diferencia de los componentes de radio tradicionales, no tienen cables flexibles. Los elementos pasivos se fabrican en forma de cilindro o paralelepípedo con extremos metalizados. En los microcircuitos con muchas clavijas, los electrodos son cortos y rígidos y no se pueden doblar.

Para quitar una pieza SMD soldada de la placa, no será posible calentarla con un soldador y separar cada pin por turno para doblarlo desde la almohadilla de contacto. Por lo tanto, la zona de soldadura se sopla con aire caliente de un secador de pelo, calentando todos los cables simultáneamente hasta que la soldadura se derrite y se suelta la pieza. Si resulta que no tienes un secador de pelo contigo en el momento adecuado, puedes, como medida temporal, utilizar un accesorio casero instalado en la punta de cualquier soldador.

Materiales y herramientas

El dispositivo está fabricado con herramientas convencionales. Necesitará:

- soldador;

- alicates;

- cortadores de alambre;

- pinzas.

Los materiales utilizados se utilizan a menudo en la práctica común y no son difíciles de conseguir:

- Hilo de cobre sin aislamiento, diámetro 1÷2 mm.Si puede elegir, es mejor elegir uno más rígido para que conserve su forma de flexión.

- La pasta térmica colocada en la punta antes de enrollarla promueve la transferencia de calor.

- Un fundente inactivo líquido o similar a un gel aplicado a los contactos antes de desoldar mejorará la uniformidad del calentamiento y la distribución del calor. Disolverá el óxido formado.

- Alambre de soldadura de plomo-estaño. Ayudará a distribuir el calor, haciéndolo uniforme, entre una gran cantidad de terminales.

haciendo la boquilla

Aplique un poco de pasta térmica en la punta de la punta, distribuyéndola con cuidado y uniformemente sobre el área donde se colocarán las bobinas de la boquilla. El espesor de la capa es aproximadamente igual a la mitad del diámetro del alambre utilizado.

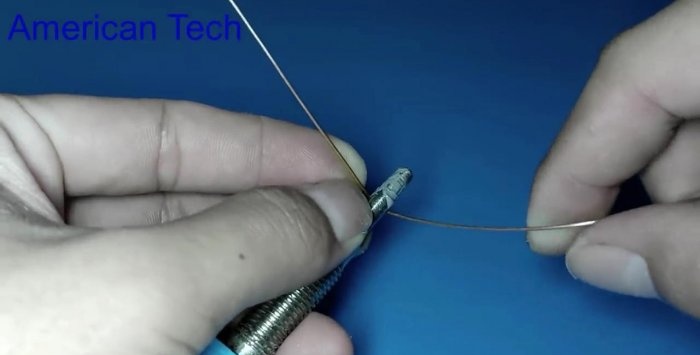

Tome el cable de cobre y colóquelo a través de la punta en el punto donde comienza el bobinado.

Haga 2-3 vueltas con el extremo más cercano del cable, incrustándolos con pasta térmica y colocándolos firmemente hacia el final de la punta.

Coloque el extremo más alejado del cable a lo largo del devanado inicial, luego continúe colocando las vueltas con el extremo más cercano, sujetando firmemente el cable a la punta.

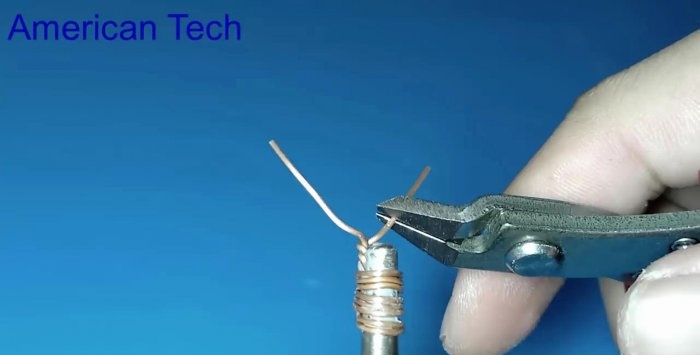

Después de dar otras 5 o 6 vueltas, retuerza firmemente los extremos cercano y lejano del cable varias veces. El enrollado denso asegurará de forma segura la boquilla a la punta. Todas las vueltas deben estar sumergidas en pasta.

Con un alicate, corte los extremos de la honda resultante, dejando un largo de 5 mm desde el tenedor.

Con unos alicates, dé a los extremos forma de horquilla con una distancia igual a la longitud del elemento entre las zonas metalizadas.

Desmontaje de resistencias, condensadores, diodos.

Con una varilla, aplique una pequeña cantidad de fundente a las almohadillas de contacto.

Toque las almohadillas de contacto de la pieza con los extremos de cobre de la boquilla doblados a la distancia requerida.

El fundente hierve con una ligera liberación de humo, la soldadura se derrite y se liberan los cables.

Utilice pinzas para quitar la parte sellada del tablero.

También soldamos todos los demás componentes de las dimensiones adecuadas.

chips de soldadura

Los elementos con una gran cantidad de pines se sueldan con una boquilla hecha según el mismo principio, pero los cuernos se cortan de acuerdo con la distancia entre los pines más externos de la fila. El tamaño y la forma del enchufe dependen del chip específico.

El microcircuito de 8 pines está soldado con un enchufe de su propio tipo.

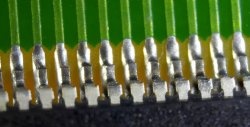

Llenar el espacio entre los terminales con alambre de soldadura fundido asegurará una distribución uniforme del calor y un calentamiento igual de todos los contactos.

El microcircuito se puede quitar libremente de la placa después de que la soldadura se haya derretido.

Se elimina el exceso de soldadura derretida de las almohadillas.

Al cambiar el tamaño del enchufe, se suelda un microcircuito de 16 pines. El procedimiento es el descrito.

El desmontaje de una carcasa de 42 patas es similar.

Para fabricar el dispositivo, tomamos cables más gruesos para una mayor distribución del calor.

Y lo soldamos usando la misma tecnología.

Los terminales del circuito en una caja cuadrada con 26 contactos en cada lado están lubricados con fundente.

En lugar de tener forma de horquilla, se doblan zarcillos de alambre de la longitud requerida para formar un marco cuadrado y se repite el procedimiento.

Reemplazo de pasta térmica

La pasta termoconductora funciona a temperaturas de hasta 250 grados Celsius. Cuando se sobrecalienta se seca, pierde sus propiedades y no transfiere calor de la punta a la boquilla. Después de soldar 2÷3 piezas, el enchufe no calienta bien.

- Si necesita continuar con el desmontaje, retire la boquilla usada.

- Limpie el aguijón de la pasta seca y aplique una porción nueva.

- Coloque un nuevo accesorio en la picadura, que puede prepararse con anticipación.

Recomendaciones de uso

Como fundente líquido conviene utilizar una solución casera de una parte de colofonia de pino triturada hasta convertirla en polvo en tres partes de alcohol medicinal.

El rápido quemado del fundente con humo denso indica que el soldador se está calentando demasiado.

Debe recordar las reglas para trabajar con un soldador caliente para evitar lesiones eléctricas o quemaduras y garantizar que la habitación esté ventilada.

Ver el vídeo

Clases magistrales similares

Particularmente interesante

Comentarios (13)