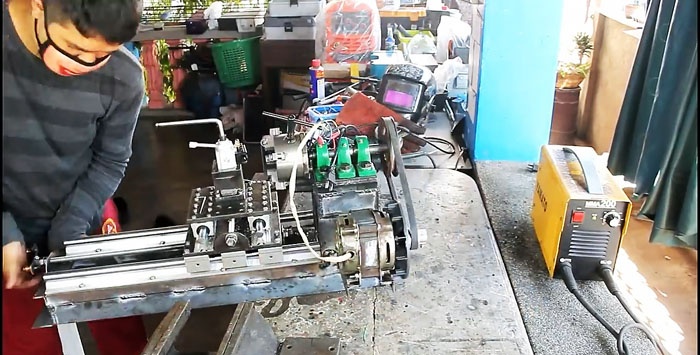

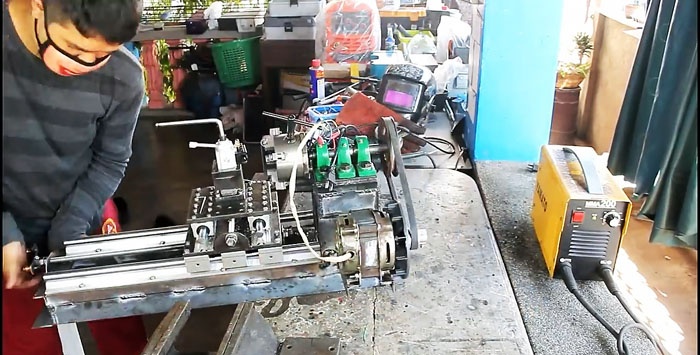

Diseño funcional de un torno casero.

Incluso un torno bien usado resulta inasequible para la mayoría de los aficionados, que sólo lo necesitan para procesar piezas pequeñas. Si es necesario realizar una pequeña cantidad de trabajo, la máquina se puede fabricar con sus propias manos a partir de metal laminado y varias piezas de fábrica.

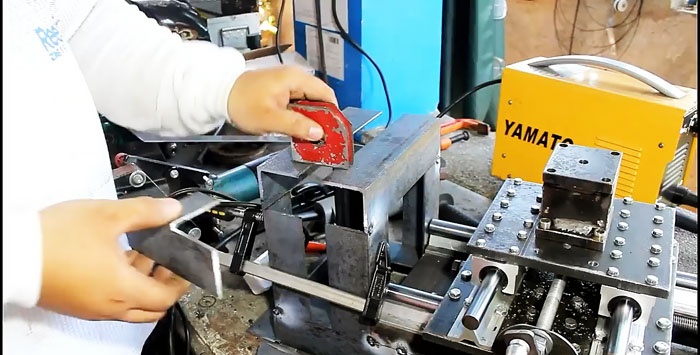

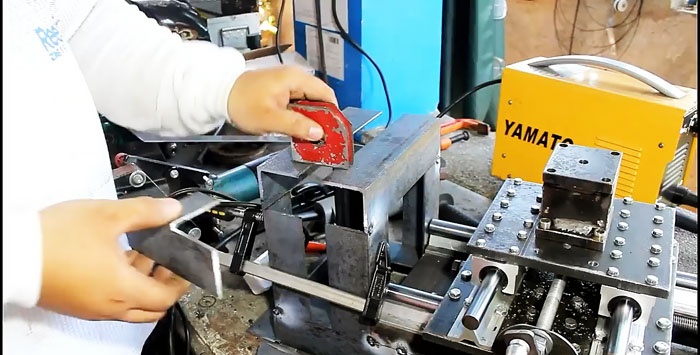

El bastidor de la máquina se suelda desde una esquina de 20x20 mm, como en la foto. Se debe lijar el plano superior de la pieza terminada para poder fijar el resto del equipo de manera uniforme.

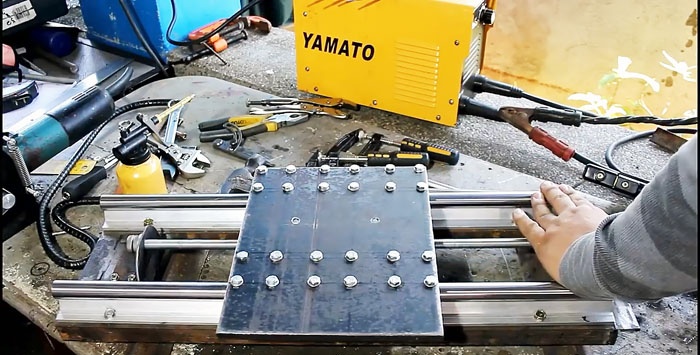

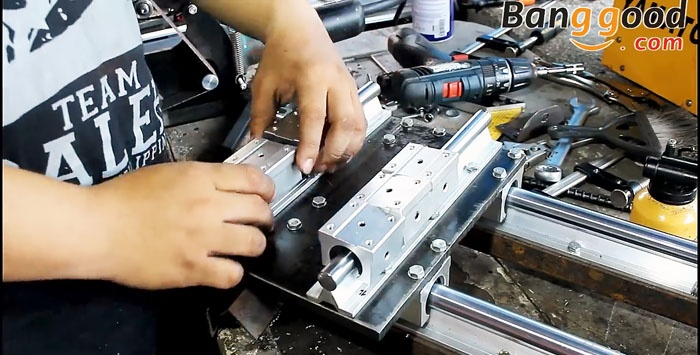

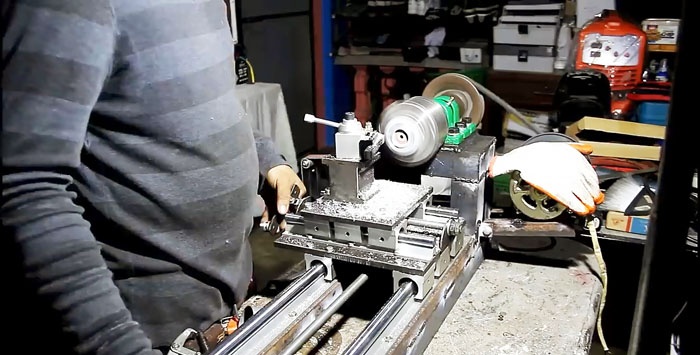

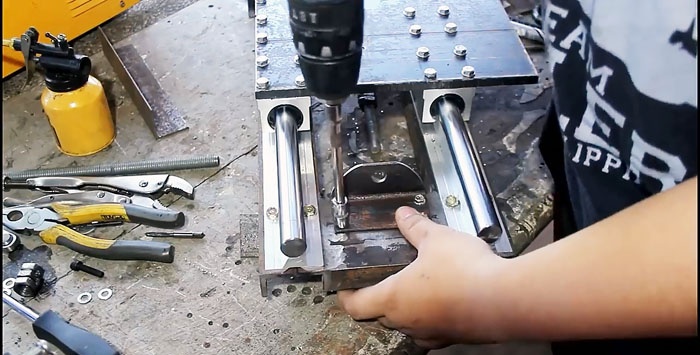

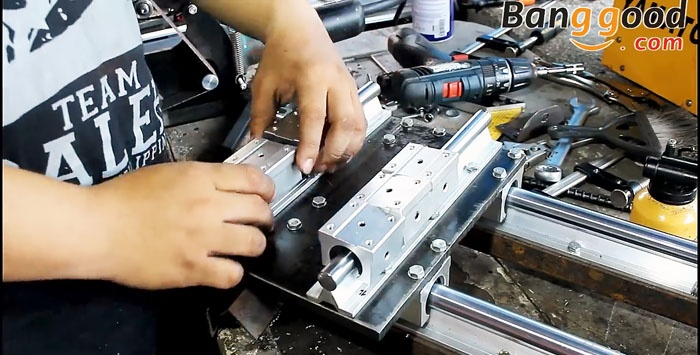

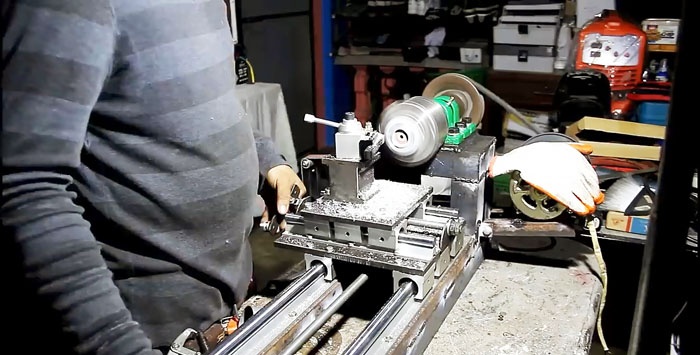

A lo largo del marco se atornillan 2 guías longitudinales formadas por un eje sobre un soporte de aluminio SBR20. Están equipados con 3 carros sobre cojinetes lineales.

Se corta una placa base de chapa de acero de 10 mm, que se montará en los carros. Se atornilla con 24 tornillos, 4 por cada carro.

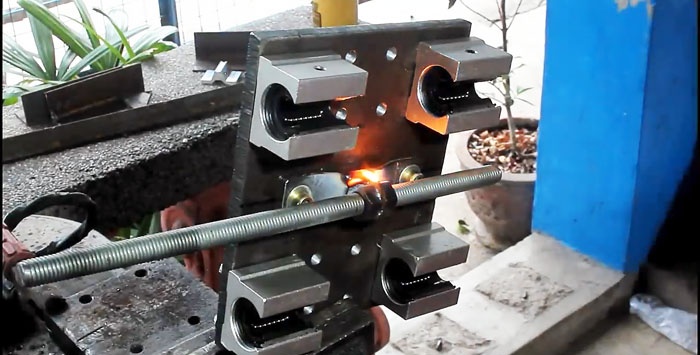

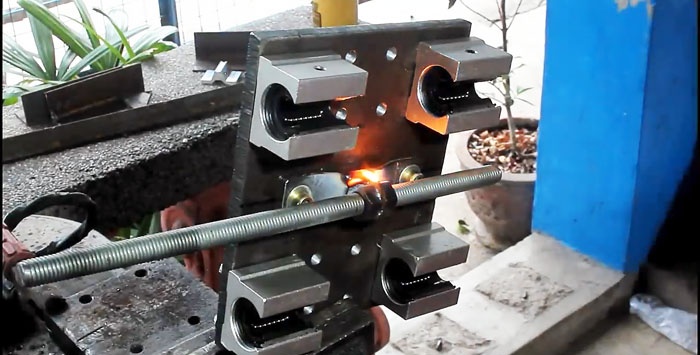

A continuación, debe asegurar el eje de alimentación, que moverá la plataforma a lo largo de la máquina. Para ello se utiliza un pasador largo con un diámetro de 10 mm. Se fija a los extremos de la máquina sobre soportes atornillados fabricados a partir de una esquina torneada de 30x30 mm.

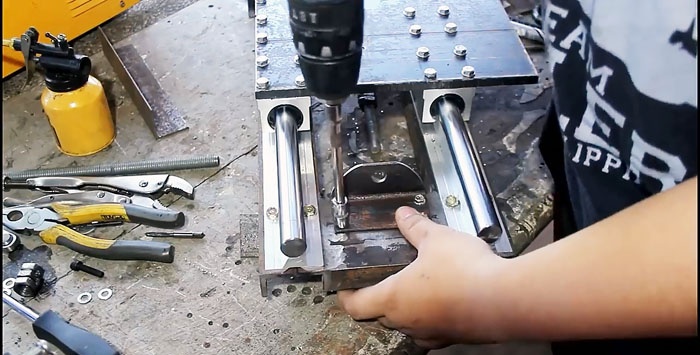

Para fijar la plataforma del carro al eje, es necesario hacer un saliente en la parte posterior de su placa. Para ello, se dobla un soporte a partir de una tira de acero de 3 mm. Hay que atornillarlo a la estufa como en la foto.

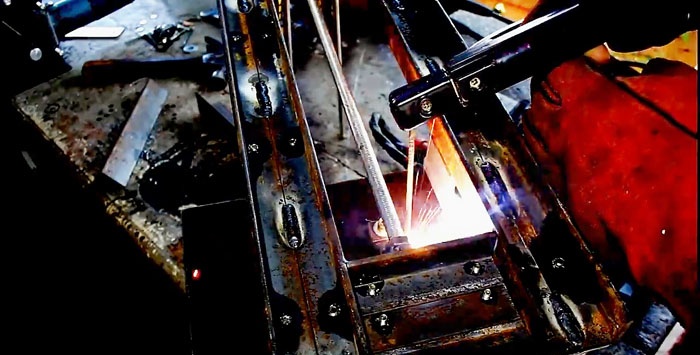

A continuación, el soporte fabricado se suelda a 3 tuercas M10 atornilladas al eje de alimentación desde un perno. Ahora, cuando el eje gira, la plataforma se mueve a lo largo de la máquina.

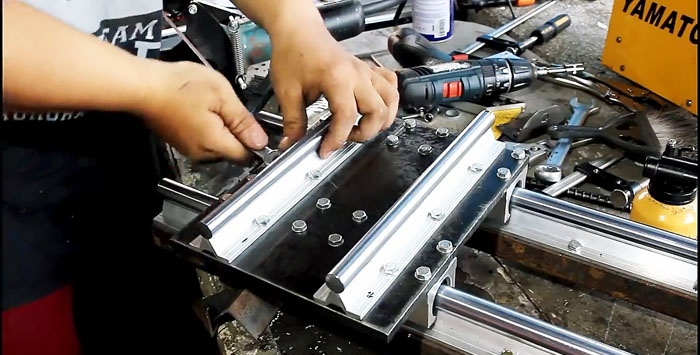

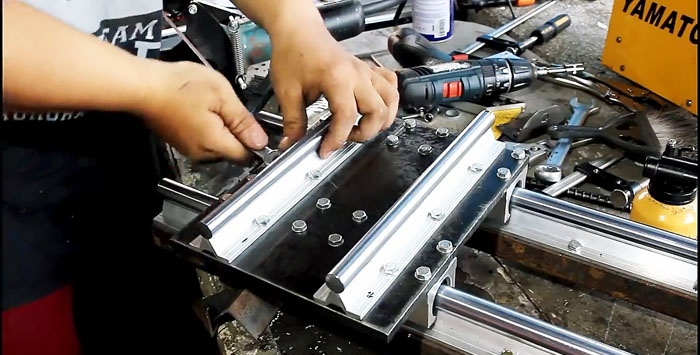

A la plataforma terminada se fijan 2 correderas transversales del mismo eje sobre un soporte de aluminio SBR20. Cada patín está equipado con 3 carros.

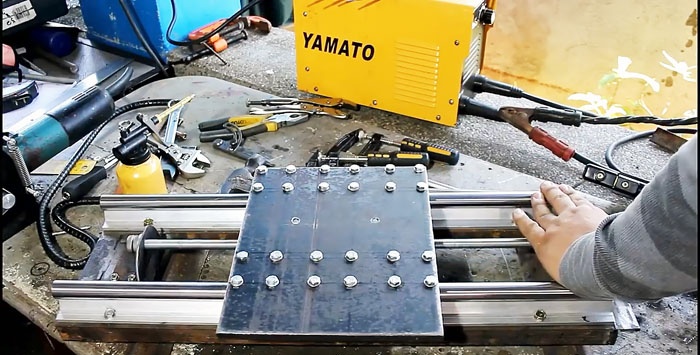

Sobre los carros se atornilla una placa de acero de 10 mm de espesor con 24 pernos.

Para el movimiento lateral de la plataforma, también se requiere la instalación de un eje de alimentación. Está fabricado con el mismo pasador M10 según un principio similar al del mecanismo de la plataforma inferior. Para ello se fabrican 2 soportes a partir de una esquina torneada de 30x30 mm y un soporte a partir de una tira de 3 mm, que se suelda a 3 tuercas M10 en el eje.

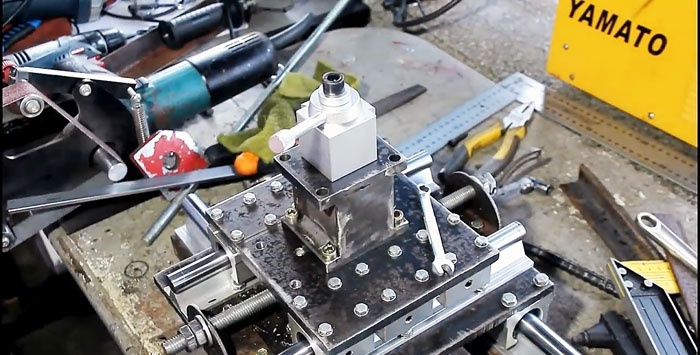

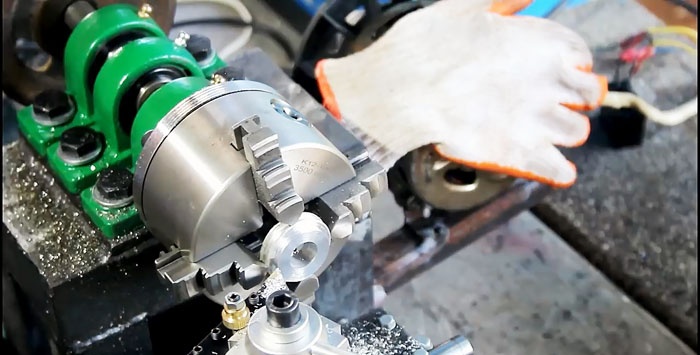

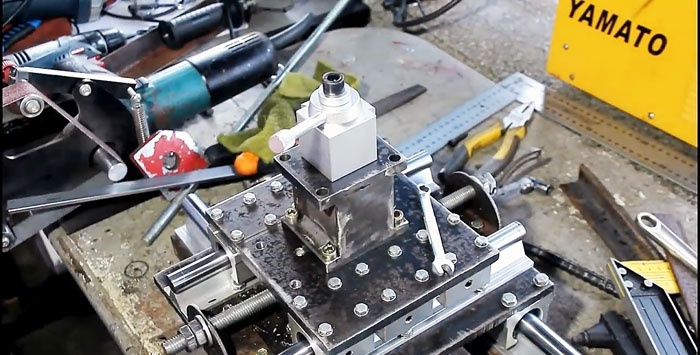

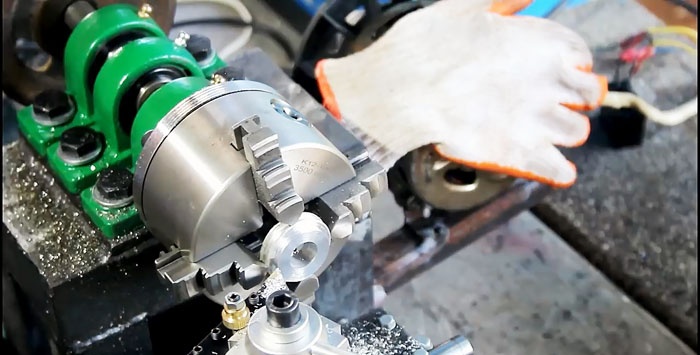

A continuación, debe hacer una plataforma cúbica para el portaherramientas. Sus partes superior e inferior pueden ser de chapa de acero de 10 mm y los laterales de chapa de 3 mm. Dado que esta unidad está sometida a carga, se debe reforzar con otro inserto lateral de chapa de acero de 3 mm. En la parte superior del cubo resultante, se hace un agujero central, en el que se corta un hilo. Se utiliza para fijar el portaherramientas de fábrica.

La base del portaherramientas se atornilla a la pequeña plataforma de la máquina mediante 4 tornillos.

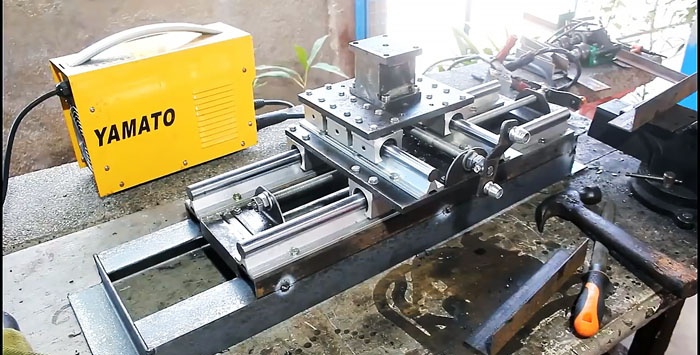

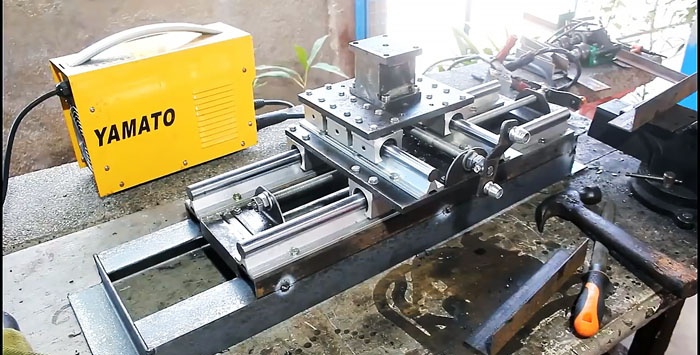

Las manijas están instaladas en los ejes de alimentación longitudinal y transversal de la máquina.

Se suelda una esquina de 40x40 mm a lo largo del perímetro de la base de la máquina desde una esquina de 20x20 mm. Las partes longitudinales del nuevo ángulo se hacen más largas para proporcionar una base a la izquierda para asegurar el husillo.

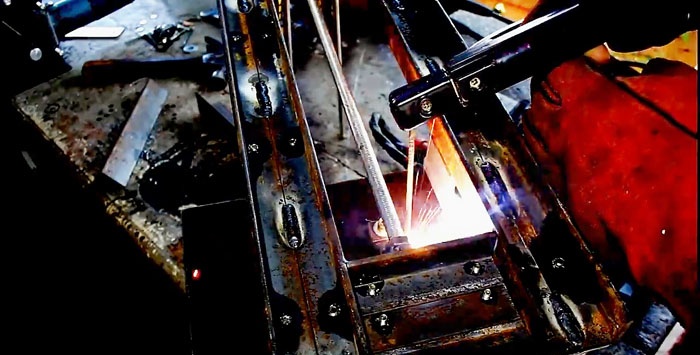

Sobre la base resultante se suelda una esquina de 40x40 mm, como en la foto. La estructura resultante se refuerza con inserciones, ya que estará expuesta a una fuerte carga de deformación.

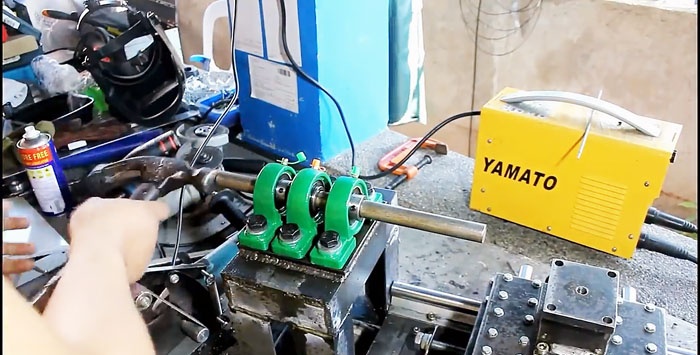

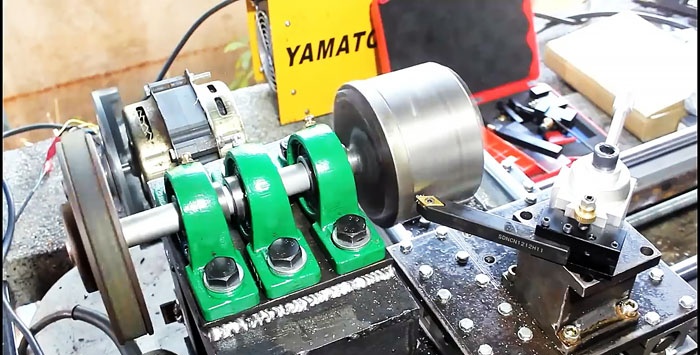

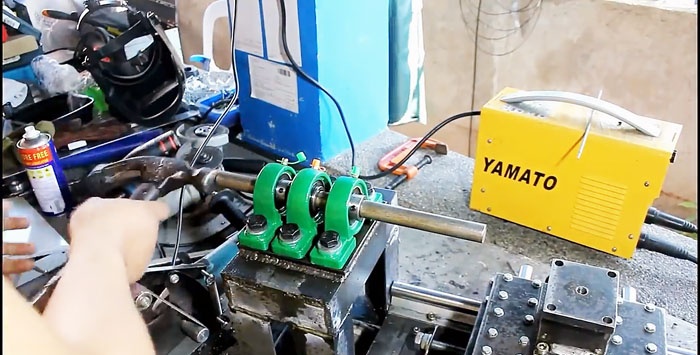

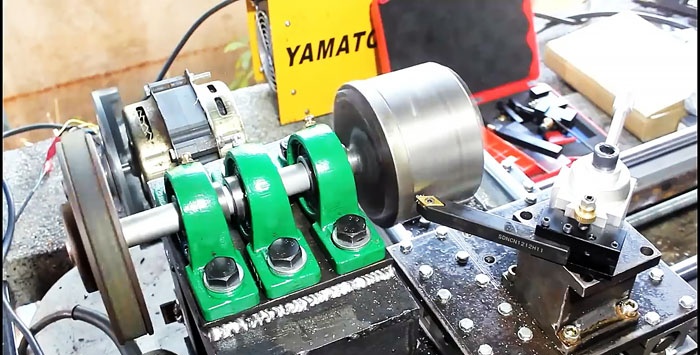

Sobre el marco resultante se suelda una plataforma de chapa de acero de 10 mm. Lleva fijados 3 cojinetes en una carcasa con garras. En los rodamientos se inserta un eje de acero.

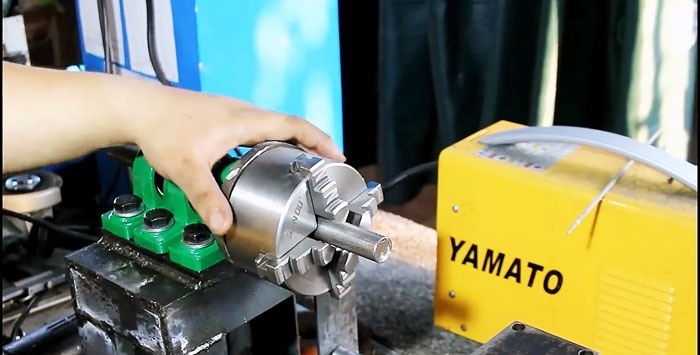

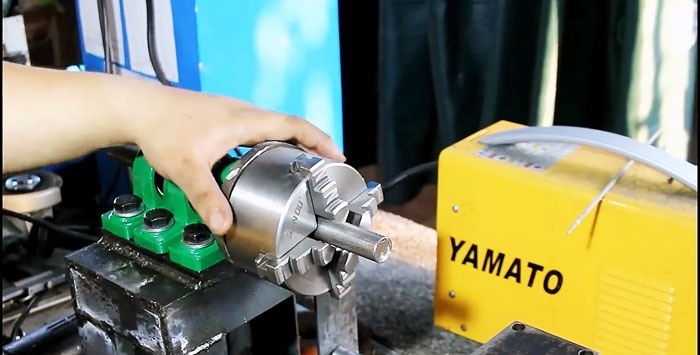

En una chapa de acero de 10 mm se corta un círculo correspondiente al diámetro del mandril de cuatro garras de fábrica. Se hace un gran agujero en su centro correspondiente al diámetro del eje. La pieza fabricada está montada sobre un eje montado sobre cojinetes.

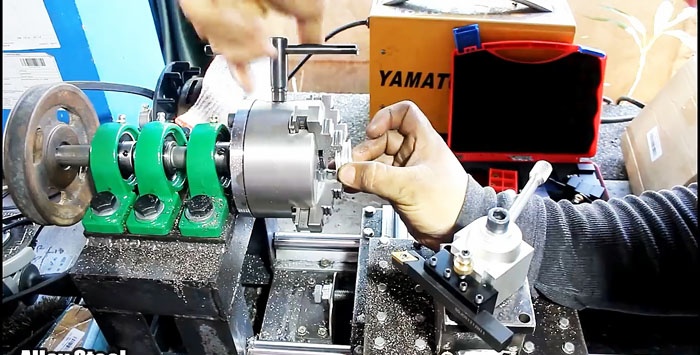

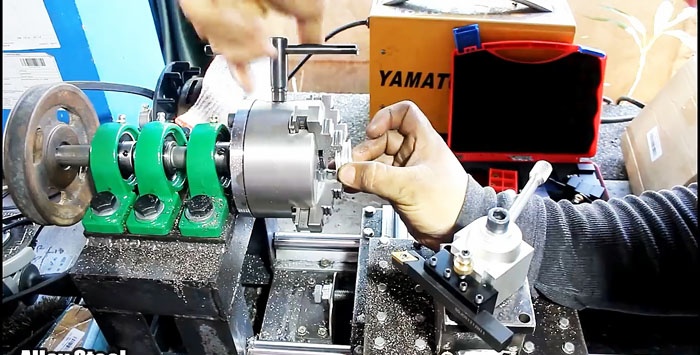

Después de instalar y sujetar el husillo de cuatro mordazas en el eje, debe presionar el círculo cortado contra él y apretarlo con el mandril con 3 pernos. Esto permite equilibrar el círculo antes de soldarlo al eje.

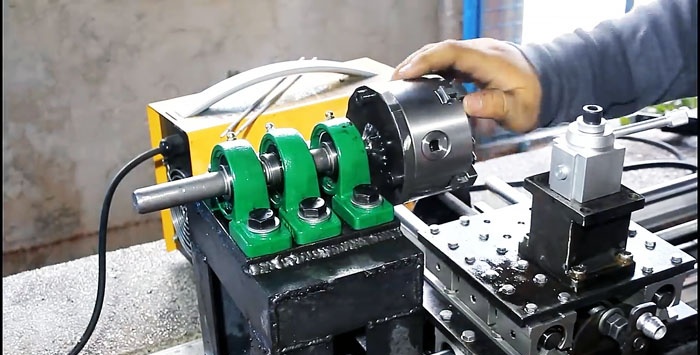

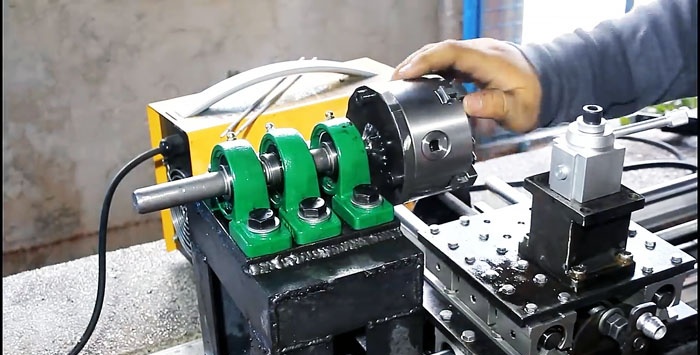

A continuación, debe quitar el husillo de cuatro mordazas y cortar la parte sobrante del eje a lo largo de la línea del círculo soldado. El mandril del torno se vuelve a instalar en su asiento y se fija con 3 pernos.

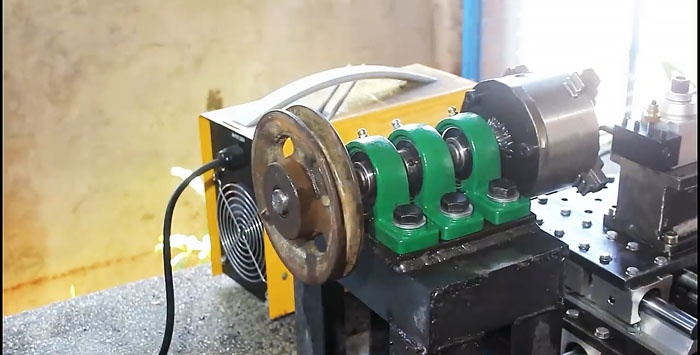

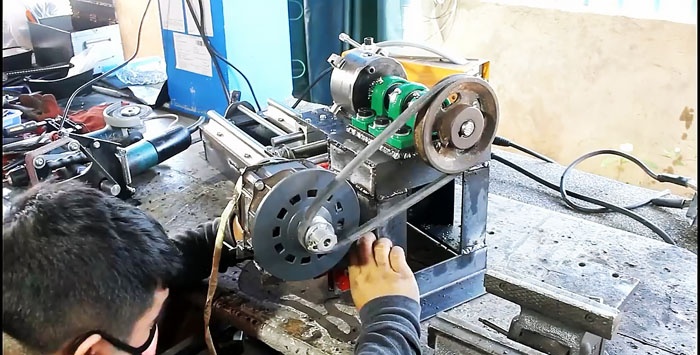

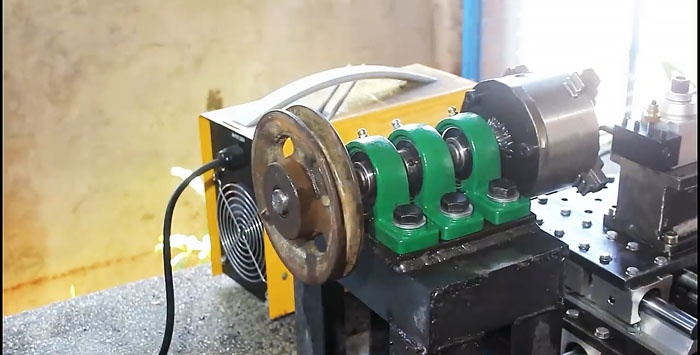

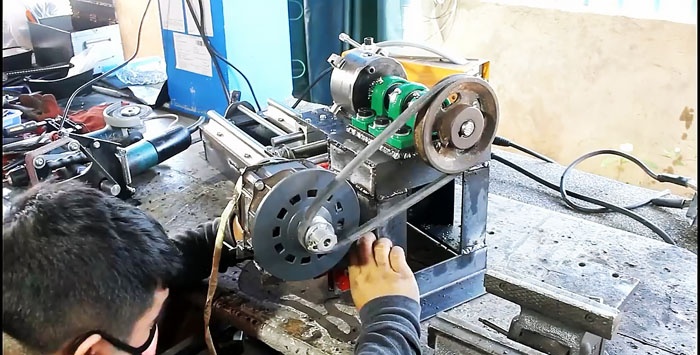

Se adjunta una polea al reverso del eje.

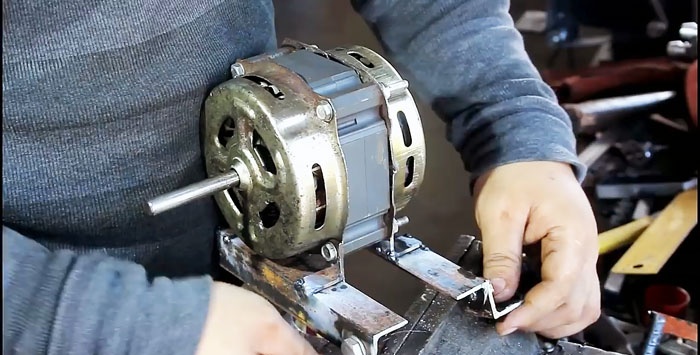

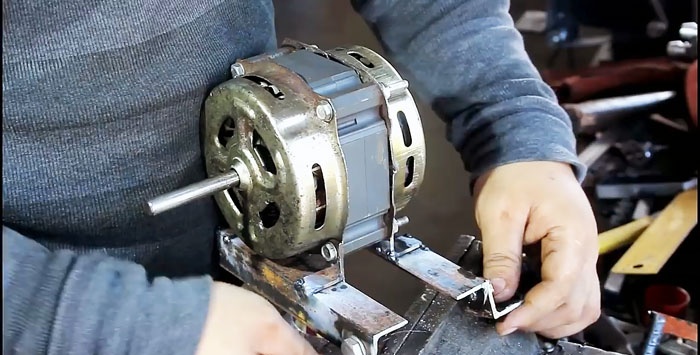

Para el motor eléctrico existente, se suelda un marco desde una esquina de 20x20 mm. Se instala una pequeña polea en el motor.

Después de esto, tensando la correa entre las poleas, es necesario colocar el motor en la base de la plataforma de soporte del eje del husillo.El bastidor del motor eléctrico debe estar fabricado de tal forma que sea posible ajustar la tensión de la correa después de soldarla.

Una vez asegurado el cortador en el portaherramientas de la máquina, ya podrá utilizarlo para el fin previsto. Este diseño le permite acercar el cortador al círculo en el que está unido el husillo para poder rectificarlo, haciéndolo más preciso.

La máquina resultante tiene la posibilidad de modernizarse, por ejemplo, instalando un contrapunto, lo que le permitirá realizar tareas más serias. Este es un proyecto bastante costoso, pero costará menos que un torno de fábrica.

Materiales basicos:

- esquina de acero 20x20 mm;

- eje sobre soporte de aluminio SBR20;

- carros sobre cojinetes lineales para el eje SBR20 – 12 piezas;

- chapa de acero de 10 mm;

- esquina 30x30 mm;

- pasador largo M10;

- chapa de acero de 3 mm;

- esquina 40x40 mm;

- mandril de torno de cuatro mordazas;

- cojinetes en una carcasa con garras – 3 piezas;

- eje para rodamientos con garras;

- polea en el eje;

- motor eléctrico con polea;

- Correa de transmisión;

- portaherramientas y cortadores

- Pernos M8.

hacer un torno

El bastidor de la máquina se suelda desde una esquina de 20x20 mm, como en la foto. Se debe lijar el plano superior de la pieza terminada para poder fijar el resto del equipo de manera uniforme.

A lo largo del marco se atornillan 2 guías longitudinales formadas por un eje sobre un soporte de aluminio SBR20. Están equipados con 3 carros sobre cojinetes lineales.

Se corta una placa base de chapa de acero de 10 mm, que se montará en los carros. Se atornilla con 24 tornillos, 4 por cada carro.

A continuación, debe asegurar el eje de alimentación, que moverá la plataforma a lo largo de la máquina. Para ello se utiliza un pasador largo con un diámetro de 10 mm. Se fija a los extremos de la máquina sobre soportes atornillados fabricados a partir de una esquina torneada de 30x30 mm.

Para fijar la plataforma del carro al eje, es necesario hacer un saliente en la parte posterior de su placa. Para ello, se dobla un soporte a partir de una tira de acero de 3 mm. Hay que atornillarlo a la estufa como en la foto.

A continuación, el soporte fabricado se suelda a 3 tuercas M10 atornilladas al eje de alimentación desde un perno. Ahora, cuando el eje gira, la plataforma se mueve a lo largo de la máquina.

A la plataforma terminada se fijan 2 correderas transversales del mismo eje sobre un soporte de aluminio SBR20. Cada patín está equipado con 3 carros.

Sobre los carros se atornilla una placa de acero de 10 mm de espesor con 24 pernos.

Para el movimiento lateral de la plataforma, también se requiere la instalación de un eje de alimentación. Está fabricado con el mismo pasador M10 según un principio similar al del mecanismo de la plataforma inferior. Para ello se fabrican 2 soportes a partir de una esquina torneada de 30x30 mm y un soporte a partir de una tira de 3 mm, que se suelda a 3 tuercas M10 en el eje.

A continuación, debe hacer una plataforma cúbica para el portaherramientas. Sus partes superior e inferior pueden ser de chapa de acero de 10 mm y los laterales de chapa de 3 mm. Dado que esta unidad está sometida a carga, se debe reforzar con otro inserto lateral de chapa de acero de 3 mm. En la parte superior del cubo resultante, se hace un agujero central, en el que se corta un hilo. Se utiliza para fijar el portaherramientas de fábrica.

La base del portaherramientas se atornilla a la pequeña plataforma de la máquina mediante 4 tornillos.

Las manijas están instaladas en los ejes de alimentación longitudinal y transversal de la máquina.

Se suelda una esquina de 40x40 mm a lo largo del perímetro de la base de la máquina desde una esquina de 20x20 mm. Las partes longitudinales del nuevo ángulo se hacen más largas para proporcionar una base a la izquierda para asegurar el husillo.

Sobre la base resultante se suelda una esquina de 40x40 mm, como en la foto. La estructura resultante se refuerza con inserciones, ya que estará expuesta a una fuerte carga de deformación.

Sobre el marco resultante se suelda una plataforma de chapa de acero de 10 mm. Lleva fijados 3 cojinetes en una carcasa con garras. En los rodamientos se inserta un eje de acero.

En una chapa de acero de 10 mm se corta un círculo correspondiente al diámetro del mandril de cuatro garras de fábrica. Se hace un gran agujero en su centro correspondiente al diámetro del eje. La pieza fabricada está montada sobre un eje montado sobre cojinetes.

Después de instalar y sujetar el husillo de cuatro mordazas en el eje, debe presionar el círculo cortado contra él y apretarlo con el mandril con 3 pernos. Esto permite equilibrar el círculo antes de soldarlo al eje.

A continuación, debe quitar el husillo de cuatro mordazas y cortar la parte sobrante del eje a lo largo de la línea del círculo soldado. El mandril del torno se vuelve a instalar en su asiento y se fija con 3 pernos.

Se adjunta una polea al reverso del eje.

Para el motor eléctrico existente, se suelda un marco desde una esquina de 20x20 mm. Se instala una pequeña polea en el motor.

Después de esto, tensando la correa entre las poleas, es necesario colocar el motor en la base de la plataforma de soporte del eje del husillo.El bastidor del motor eléctrico debe estar fabricado de tal forma que sea posible ajustar la tensión de la correa después de soldarla.

Una vez asegurado el cortador en el portaherramientas de la máquina, ya podrá utilizarlo para el fin previsto. Este diseño le permite acercar el cortador al círculo en el que está unido el husillo para poder rectificarlo, haciéndolo más preciso.

La máquina resultante tiene la posibilidad de modernizarse, por ejemplo, instalando un contrapunto, lo que le permitirá realizar tareas más serias. Este es un proyecto bastante costoso, pero costará menos que un torno de fábrica.

Ver el vídeo

Clases magistrales similares

Particularmente interesante

Comentarios (4)