¿Es realmente tan confiable soldar aluminio con alambre? Vamos a revisar

Soldar aluminio no es tan difícil como podría pensar. ¡Resulta que puedes soldar aluminio sin soldadura de argón! Ahora bien, para poder soldar piezas de aluminio, ya sea un radiador, un cuadro de bicicleta o tu sartén favorita, no hace falta buscar un taller especializado y gastar mucho dinero. ¡Ahora puedes soldar todo en casa! ¿Pero es realmente tan fiable esta conexión?

La conexión no es peor que una soldada. Y ciertamente más confiable que cualquier soldadura en frío. Se necesita práctica para lograr resultados perfectos. Dedica un poco de tiempo y practica con los restos de tubos de aluminio y el resultado no tardará en llegar.

Pedí el cable a aliexpress. Esta soldadura tubular contiene fundente en el núcleo. No cuesta mucho. Por 20 varillas de 50 cm de largo y 2 mm de espesor, pagué 4,90 dólares.

Compré el quemador en mi tienda, pero también puedes pedirlo. en China. Me encontré con un soplete diseñado específicamente para soldar con soldaduras de baja temperatura.Temperatura de calentamiento 1300 grados centígrados. Compré el quemador por 8$.

Antes de soldar una pieza rota, le recomiendo encarecidamente que practique con restos de tubos. Debe aprender a comprender cuándo una pieza está lo suficientemente caliente como para soldarla y, al mismo tiempo, no debe sobrecalentarla. De lo contrario, puede quemarse.

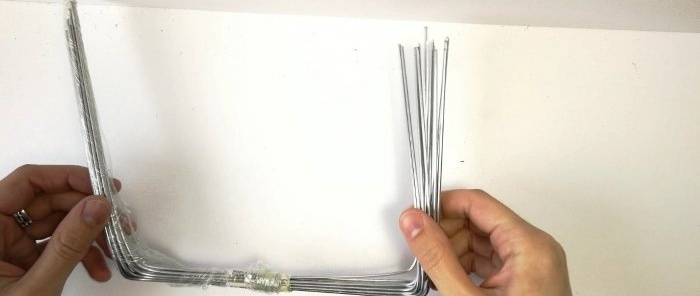

Practiqué cortando tubos de 8 mm. Hice 2 cortes y comencé a cocinar. El primer intento fracasó. Sobrecalenté la pieza y el corte se convirtió en un gran agujero.

El segundo intento tuvo más éxito. Es cierto que había pequeñas marcas de hundimiento en el tubo. Si se desea, se pueden limpiar fácilmente con papel de lija.

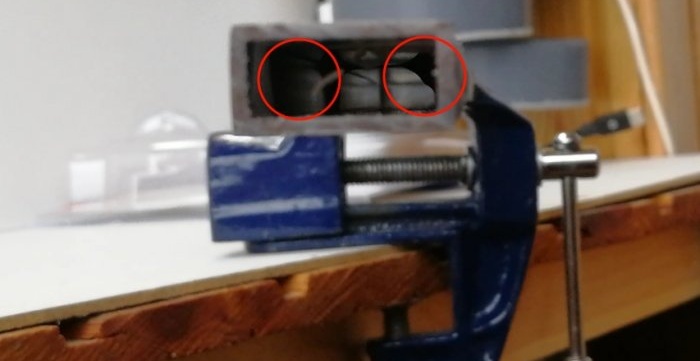

Ahora probaré un tipo de soldadura más complejo. Intentaré soldar 2 tubos. Para hacer esto, corté el tubo en ángulo y lo fijé en un tornillo de banco.

Si calienta ligeramente la pieza, la soldadura no se esparcirá, sino que se acumulará en bolas.

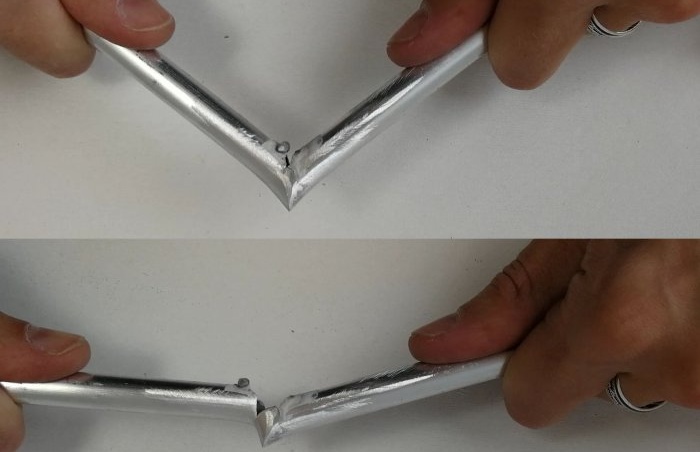

La soldadura se extendió sobre la costura y se obtuvo una conexión fuerte. Solo queda calentar la costura inferior.

Después de soldar, limpiaré la esquina de residuos de fundente y depósitos de aluminio. Resultó ser una conexión bastante hermosa.

Ahora probaré su resistencia.

El tubo estaba desconectado. Calenté débilmente la costura inferior, pero la superior resultó ser un hueso duro de roer. La grieta no pasó por la costura, sino que se hizo a un lado.

A continuación intentaré soldar un tubo perfilado de aluminio. Sus paredes son más gruesas que el tubo anterior, por lo que tarda más en calentarse.

Calenté un poco el perfil y me apresuré a aplicar soldadura. El resultado fueron afluencias tan terribles.

Luego aumenté la potencia del soplete y calenté un poco más la soldadura. Y luego todo se extendió sobre la pieza y llenó el corte.

Debido a la gran cantidad de soldadura dentro del tubo, se formaron nódulos en las esquinas.

Limpié el área de soldadura y esto es lo que pasó.

La costura quedó genial. Si lo limpias con papel de lija más fino, se volverá casi invisible.

Finalmente, decidí intentar soldar un tornillo y una tuerca de acero.

La conexión resultó ser muy fuerte.

Intenté desenroscar la tuerca con unos alicates. Al final, simplemente lamí toda la rosca del perno, pero la tuerca aún no se movió.

Al soldar, noté que por el color de la llama se puede determinar si la pieza se ha calentado o no. La llama del quemador es azul y cuando la pieza se calienta, la llama se vuelve roja. Este es el mejor momento para aplicar soldadura.

Me gustó mucho el método. Personalmente, cuando descubrí un método de soldadura tan simple y accesible, quedé increíblemente sorprendido. Han aparecido nuevas ideas para mis productos caseros.

¡Pon en práctica el método y úsalo, amigos! ¡Hasta luego!

La conexión no es peor que una soldada. Y ciertamente más confiable que cualquier soldadura en frío. Se necesita práctica para lograr resultados perfectos. Dedica un poco de tiempo y practica con los restos de tubos de aluminio y el resultado no tardará en llegar.

Para soldar necesitaba:

Pedí el cable a aliexpress. Esta soldadura tubular contiene fundente en el núcleo. No cuesta mucho. Por 20 varillas de 50 cm de largo y 2 mm de espesor, pagué 4,90 dólares.

Compré el quemador en mi tienda, pero también puedes pedirlo. en China. Me encontré con un soplete diseñado específicamente para soldar con soldaduras de baja temperatura.Temperatura de calentamiento 1300 grados centígrados. Compré el quemador por 8$.

Soldadura de aluminio de bricolaje

Antes de soldar una pieza rota, le recomiendo encarecidamente que practique con restos de tubos. Debe aprender a comprender cuándo una pieza está lo suficientemente caliente como para soldarla y, al mismo tiempo, no debe sobrecalentarla. De lo contrario, puede quemarse.

Practiqué cortando tubos de 8 mm. Hice 2 cortes y comencé a cocinar. El primer intento fracasó. Sobrecalenté la pieza y el corte se convirtió en un gran agujero.

El segundo intento tuvo más éxito. Es cierto que había pequeñas marcas de hundimiento en el tubo. Si se desea, se pueden limpiar fácilmente con papel de lija.

Ahora probaré un tipo de soldadura más complejo. Intentaré soldar 2 tubos. Para hacer esto, corté el tubo en ángulo y lo fijé en un tornillo de banco.

Si calienta ligeramente la pieza, la soldadura no se esparcirá, sino que se acumulará en bolas.

La soldadura se extendió sobre la costura y se obtuvo una conexión fuerte. Solo queda calentar la costura inferior.

Después de soldar, limpiaré la esquina de residuos de fundente y depósitos de aluminio. Resultó ser una conexión bastante hermosa.

Ahora probaré su resistencia.

El tubo estaba desconectado. Calenté débilmente la costura inferior, pero la superior resultó ser un hueso duro de roer. La grieta no pasó por la costura, sino que se hizo a un lado.

A continuación intentaré soldar un tubo perfilado de aluminio. Sus paredes son más gruesas que el tubo anterior, por lo que tarda más en calentarse.

Calenté un poco el perfil y me apresuré a aplicar soldadura. El resultado fueron afluencias tan terribles.

Luego aumenté la potencia del soplete y calenté un poco más la soldadura. Y luego todo se extendió sobre la pieza y llenó el corte.

Debido a la gran cantidad de soldadura dentro del tubo, se formaron nódulos en las esquinas.

Limpié el área de soldadura y esto es lo que pasó.

La costura quedó genial. Si lo limpias con papel de lija más fino, se volverá casi invisible.

Finalmente, decidí intentar soldar un tornillo y una tuerca de acero.

La conexión resultó ser muy fuerte.

Intenté desenroscar la tuerca con unos alicates. Al final, simplemente lamí toda la rosca del perno, pero la tuerca aún no se movió.

Al soldar, noté que por el color de la llama se puede determinar si la pieza se ha calentado o no. La llama del quemador es azul y cuando la pieza se calienta, la llama se vuelve roja. Este es el mejor momento para aplicar soldadura.

Me gustó mucho el método. Personalmente, cuando descubrí un método de soldadura tan simple y accesible, quedé increíblemente sorprendido. Han aparecido nuevas ideas para mis productos caseros.

¡Pon en práctica el método y úsalo, amigos! ¡Hasta luego!

Ver el vídeo

Clases magistrales similares

Particularmente interesante

Comentarios (0)