Cómo perforar recto el eje de un motor eléctrico sin torno

Al fabricar amoladoras, afiladoras u otros productos caseros, es necesario perforar el eje del motor. Esto no es un problema si tienes un torno, pero con una herramienta manual es extremadamente difícil hacer un agujero recto. En la mayoría de los casos resulta sesgado. Sin embargo, con un determinado procedimiento aún se puede lograr la alineación. Veamos un ejemplo de perforación para un perno M6.

Herramientas necesarias:

- destornillador;

- juego de brocas de 3 mm; 4,5 mm, 5 mm;

- grifo M6;

- engrasador

Cómo perforar un eje

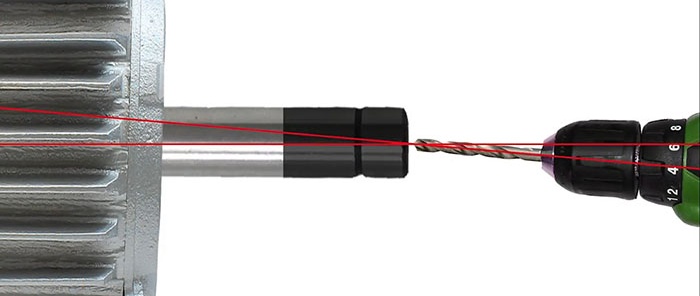

Para evitar que el agujero quede hacia un lado dentro del eje, es necesario perforar con el motor en marcha. El motor está asegurado de manera que se pueda acceder fácilmente a su eje. Está ubicado estrictamente vertical u horizontalmente.

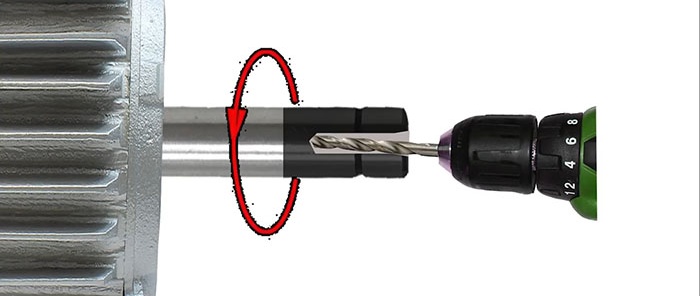

Es importante que el eje gire en sentido antihorario al perforar. De lo contrario, el taladro simplemente no funcionará. Para hacer esto, en un motor síncrono, debe desconectar el capacitor, encenderlo y girar el eje con la mano en sentido antihorario. Si hay taladros para zurdos, el motor arranca en modo normal.

Después de eso, tome un destornillador con un taladro de 2 mm más pequeño que el diámetro del orificio para roscar.La herramienta está configurada en el modo de apriete y en los ajustes mínimos para el funcionamiento del trinquete. Esto es necesario para que el taladro no muerda el interior, lo que creará un problema prácticamente irresoluble.

Generalmente hay un hueco en el centro del eje en el que se inserta la punta del taladro. Es necesario perforar a baja velocidad y dejar que el motor haga el trabajo principal. Periódicamente, el taladro debe lubricarse con aceite y eliminarse las virutas.

Después de perforar con la primera broca, el diámetro del agujero es ligeramente mayor que el de la herramienta utilizada.

A continuación debería ampliarse. Para la segunda pasada es necesario utilizar un taladro de 4,5 mm. También es importante trabajar con cuidado a la velocidad mínima del destornillador y con una lubricación periódica con aceite.

En un agujero expandido, el espacio alrededor del taladro de 4,5 mm ya será mínimo. Esto se debe a que la herramienta funcionó con menos descentramiento.

La perforación final se realiza con una broca del diámetro final. En este caso se requiere un agujero para una rosca M6, por lo que se utiliza una broca de 5 mm. Dado que es sólo 0,5 mm más grande que el orificio anterior, se consigue una alineación casi perfecta entre la rotación del eje y el portabrocas.

A continuación solo queda cortar el hilo M6 con un grifo. Lo principal es no apresurarse a la hora de trabajar. No es necesario realizar pases profundos a la vez. El taladro debe retirarse y lubricarse constantemente. De esa manera no se romperá. Además, no puedes presionarlo, lo hará todo por sí solo.

Ver el vídeo

Clases magistrales similares

Particularmente interesante

Comentarios (0)