Cómo hacer un horno de fusión eléctrico para aluminio

Para fundir metales no ferrosos y trabajar con cerámica, es conveniente utilizar un horno eléctrico que pueda regular con precisión la temperatura. Se trata de un equipo bastante específico, destinado principalmente a uso industrial, y por tanto tiene un coste altísimo. En este sentido, es mejor hacerlo usted mismo. Esto le permitirá no solo ahorrar dinero, sino también adquirir equipos más compactos que los que se ofrecen a la venta. Un horno de fusión casero, cuando se utiliza equipo eléctrico adecuado, puede calentar hasta una temperatura de +1300 grados Celsius.

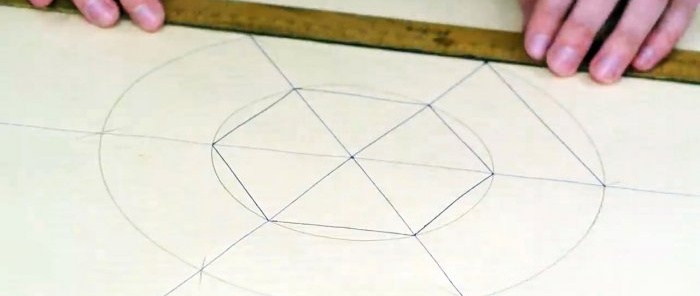

La mufla del horno de fusión tiene forma de barril. Para ello, se cortan 6 ladrillos de arcilla refractaria con una amoladora con disco de diamante para obtener remaches.Antes de cortar, conviene dibujar una plantilla en papel para determinar el tamaño óptimo de los segmentos.

Lo ideal es hacer un marco para sujetar la amoladora y hacer un carro para deslizar el ladrillo. En este caso, los remaches quedarán lisos e idénticos.

Como elemento calefactor del horno de fusión se utilizará una espiral casera de alambre fechral de 1 mm de sección y 18 m de longitud, con estos parámetros su potencia calorífica será de 1,7 kW. Para que la espiral encaje dentro de la mufla, es necesario enrollar el cable alrededor de una varilla de 10 mm de diámetro.

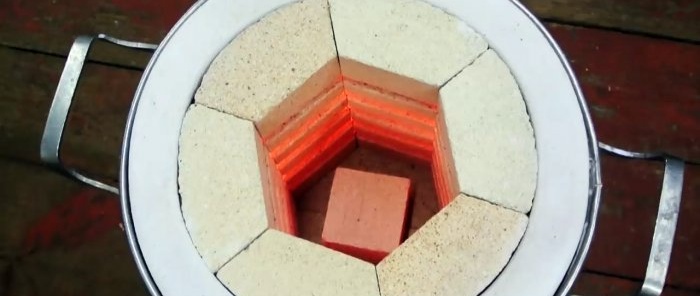

Para colocar la espiral en la mufla, es necesario realizar 5 ranuras horizontales en los remaches. En uno de ellos, se hacen transiciones entre las ranuras, lo que permitirá colocar el cable que conecta la espiral. Los extremos del calentador salen a través de los agujeros en uno de los ladrillos. Los remaches se ensamblan en un barril y se atan por fuera con alambre de acero colocado en ranuras estrechas prefabricadas.

La mufla resultante se coloca en un recipiente cilíndrico de acero disponible. Para hacer esto, se coloca aislamiento térmico en su parte inferior, se construyen soportes de acero en la parte superior, sobre los cuales se instalan 2 ladrillos de arcilla refractaria. La propia mufla se encuentra encima de ellos. El espacio entre el barril y las paredes del contenedor se rellena con aislamiento térmico. Antes de esto, se sacan los extremos de la espiral.

Se debe instalar un termostato y un relé de estado sólido fuera del contenedor.

Esto se puede hacer cómodamente asegurando la carcasa antigua de la fuente de alimentación de la computadora.

Antes de esto, se conecta al termostato un termopar especialmente seleccionado para la temperatura requerida.Cabe señalar que el termostato REX-C100, utilizado a menudo para hornos de fusión, tiene tres modificaciones que se diferencian en el rango de control de temperatura. Si la estufa se utilizará para trabajar con cerámica y acero, entonces debe elegir la versión con ajuste de hasta +1300 grados Celsius. No olvide aislar las paredes de los orificios del recipiente metálico para la salida de la espiral con barriles de cerámica.

En esta versión, el horno de fusión ya se puede utilizar para fundir aluminio. Sin una cubierta aislante térmica, se necesitarán 1,5 horas para calentarse a los +660 grados Celsius requeridos, por lo que es mejor hacer una gorra. El diseño de estufa propuesto se desmonta fácilmente. Esto es muy importante en ausencia de un aislante térmico normal, cuando se utiliza lana mineral ordinaria, que debe cambiarse después de cada uso del fundidor. La capacidad de ajustar con precisión el calentamiento de la estufa permite trabajar no solo con aluminio y cerámica, sino también endurecer y templar productos de acero.

Materiales:

- ladrillos de arcilla refractaria – 8 piezas;

- alambre feral Х23У5Т 1 mm 18 m;

- alambre de acero;

- tanque cilíndrico de acero;

- aislamiento;

- termostato REX-C100 o equivalente;

- termopar a la temperatura requerida;

- relé de estado sólido;

- barriles de cerámica – 2 piezas.;

- estuche de una fuente de alimentación de computadora;

- Cable eléctrico con enchufe.

Hacer un horno de fusión

La mufla del horno de fusión tiene forma de barril. Para ello, se cortan 6 ladrillos de arcilla refractaria con una amoladora con disco de diamante para obtener remaches.Antes de cortar, conviene dibujar una plantilla en papel para determinar el tamaño óptimo de los segmentos.

Lo ideal es hacer un marco para sujetar la amoladora y hacer un carro para deslizar el ladrillo. En este caso, los remaches quedarán lisos e idénticos.

Como elemento calefactor del horno de fusión se utilizará una espiral casera de alambre fechral de 1 mm de sección y 18 m de longitud, con estos parámetros su potencia calorífica será de 1,7 kW. Para que la espiral encaje dentro de la mufla, es necesario enrollar el cable alrededor de una varilla de 10 mm de diámetro.

Para colocar la espiral en la mufla, es necesario realizar 5 ranuras horizontales en los remaches. En uno de ellos, se hacen transiciones entre las ranuras, lo que permitirá colocar el cable que conecta la espiral. Los extremos del calentador salen a través de los agujeros en uno de los ladrillos. Los remaches se ensamblan en un barril y se atan por fuera con alambre de acero colocado en ranuras estrechas prefabricadas.

La mufla resultante se coloca en un recipiente cilíndrico de acero disponible. Para hacer esto, se coloca aislamiento térmico en su parte inferior, se construyen soportes de acero en la parte superior, sobre los cuales se instalan 2 ladrillos de arcilla refractaria. La propia mufla se encuentra encima de ellos. El espacio entre el barril y las paredes del contenedor se rellena con aislamiento térmico. Antes de esto, se sacan los extremos de la espiral.

Se debe instalar un termostato y un relé de estado sólido fuera del contenedor.

Esto se puede hacer cómodamente asegurando la carcasa antigua de la fuente de alimentación de la computadora.

Antes de esto, se conecta al termostato un termopar especialmente seleccionado para la temperatura requerida.Cabe señalar que el termostato REX-C100, utilizado a menudo para hornos de fusión, tiene tres modificaciones que se diferencian en el rango de control de temperatura. Si la estufa se utilizará para trabajar con cerámica y acero, entonces debe elegir la versión con ajuste de hasta +1300 grados Celsius. No olvide aislar las paredes de los orificios del recipiente metálico para la salida de la espiral con barriles de cerámica.

En esta versión, el horno de fusión ya se puede utilizar para fundir aluminio. Sin una cubierta aislante térmica, se necesitarán 1,5 horas para calentarse a los +660 grados Celsius requeridos, por lo que es mejor hacer una gorra. El diseño de estufa propuesto se desmonta fácilmente. Esto es muy importante en ausencia de un aislante térmico normal, cuando se utiliza lana mineral ordinaria, que debe cambiarse después de cada uso del fundidor. La capacidad de ajustar con precisión el calentamiento de la estufa permite trabajar no solo con aluminio y cerámica, sino también endurecer y templar productos de acero.

Ver el vídeo

Clases magistrales similares

Cómo derretir aluminio en una maceta.

Estufa de camping de alta eficiencia

Cómo hacer una mini fundición para fundir aluminio a partir de un balde y yeso

Súper estufa de leña, arde durante más de 6 horas

Horno de cohetes de hormigón: no se oxida detrás de ellos

Cómo limpiar rápidamente un horno microondas

Particularmente interesante

Comentarios (2)