Échangeur de chaleur rotatif à faire soi-même - une idée intéressante pour économiser de la chaleur

Dans les zones résidentielles, il est très important de donner accès à l’air frais. Cependant, lors de la ventilation pendant la saison froide, une perte de chaleur importante se produit. En conséquence, les coûts de chauffage augmentent. Pour minimiser les pertes de chaleur lors de la ventilation, des récupérateurs sont utilisés. Ils assurent simultanément une sortie d'air de la pièce et un afflux d'oxygène frais de la rue. En même temps, ils prélèvent de la chaleur du flux sortant et, grâce à cela, chauffent l'air fourni. Un tel appareil peut être assemblé de vos propres mains.

Matériaux:

- Tuyau mince 4-10 mm ;

- galvanisation;

- tige filetée 6-10 mm;

- roulements - 2 pièces;

- moteur électrique;

- courroie d'entraînement.

Processus de fabrication d'un récupérateur rotatif

La longueur du récupérateur doit correspondre à l'épaisseur du mur, ou moins. Il faut mesurer sa section, puis découper de fins tubes métalliques qui serviront de remplissage pour le corps cylindrique de l'appareil.

Ensuite, vous devez réaliser l'axe de rotation du récupérateur. Pour ce faire, il est nécessaire de préparer une tige filetée qui dépassera de 30 à 40 mm la longueur des tubes préparés.

Un disque est découpé dans de la tôle pour s'adapter au diamètre du futur rotor du récupérateur. Il faut marquer le centre dessus et découper la surface intérieure en laissant 3 aiguilles à tricoter.

Ensuite, vous devez créer un boîtier de rotor cylindrique. Pour ce faire, 2 disques de même taille que la pièce précédente sont découpés dans du bois ou du contreplaqué. En les utilisant comme modèle, vous devez enrouler un cylindre en tôle et le relier avec des rivets. Le corps doit être 10 mm plus long que les coupes préparées.

Les tubes s'insèrent étroitement dans le cylindre. L'axe doit être situé au centre. Ensuite, un cercle d'étain est installé et l'extrémité du cylindre est coupée avec des ciseaux. Après cela, vous devez plier les parois du boîtier pour fixer la bride.

Pour installer le rotor, vous devez réaliser 2 fixations en contreplaqué ou en planches. Un trou y est percé, dans lequel est enfoncé un roulement d'un diamètre interne correspondant à l'axe du goujon. Ils seront vissés au mur, et le rotor pourra ainsi tourner.

Ensuite, vous devez assurer la rotation du rotor. Pour cela, un moteur électrique est installé. Une courroie d'entraînement est tendue entre celui-ci et le rotor. Un tel lecteur peut être caché dans le mur ou sorti de celui-ci. Dans ce dernier cas, la liaison ne se fera plus avec le rotor lui-même, mais avec l'axe saillant.

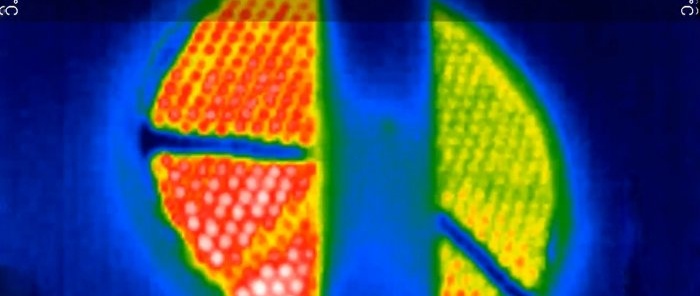

Il y aura une sortie d’air par une partie des tubes et une entrée par l’autre moitié. En raison de la rotation, cela se fait alternativement à travers les mêmes tubes. Tout d’abord, de l’air chaud sortira, ce qui réchauffera le métal, puis de l’air froid entrera et emportera cette chaleur. L'efficacité de cet appareil est visible sur le thermogramme.

La moitié des tubes sont nettement plus chauds, mais en tournant, ils refroidissent et les tubes auparavant froids se réchauffent.

Voir la vidéo

Classes de maître similaires