Come assemblare una macchina per la rettifica dei dischi dei freni dal motore della lavatrice a casa

Sulle auto usate, spesso puoi sentire una pulsazione o una vibrazione quando premi il pedale del freno. La ragione di ciò risiede nella crosta di ruggine sui dischi dei freni. La sua presenza rende la frenata meno efficace ed è inoltre accompagnata da un caratteristico rumore stridente. Questo problema può essere risolto macinando i dischi, cosa molto semplice da fare su una macchina fatta in casa. Una macchina del genere può essere saldata nel tuo garage o officina in sole 2 ore.

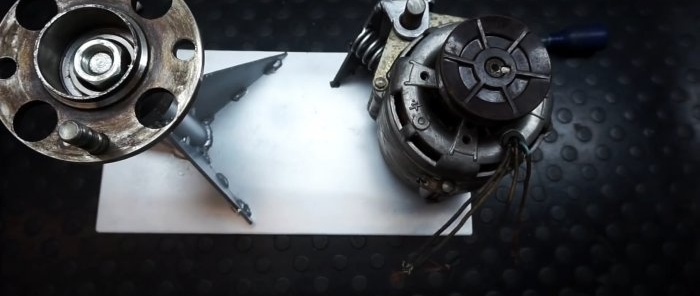

Materiali:

- Motore da una lavatrice;

- lamiera d'acciaio 3 mm;

- angolo 20x20 mm;

- mozzo della ruota;

- cintura di sicurezza;

- molla della valvola;

- tubo 25-32 mm.

Processo di produzione di una rettificatrice per dischi freno

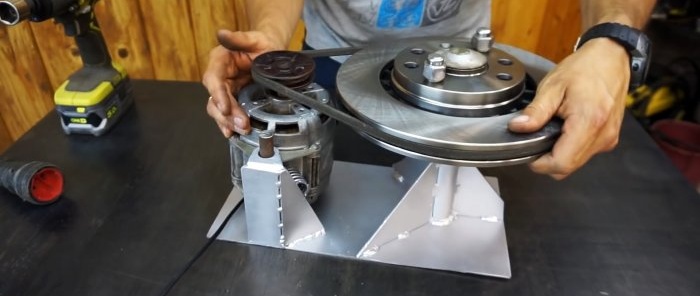

È necessario tagliare una piastra dalla lamiera d'acciaio che fungerà da suola della macchina. Le sue dimensioni sono individuali, poiché dipendono dal diametro del disco e dalla cinghia di trasmissione disponibile. È necessario che ci sia spazio sufficiente per montare il motore e il mozzo sulla suola, assicurandosi che il disco abrasivo non venga in contatto con la puleggia del motore.

Un'asta di acciaio di diametro adeguato viene inserita nel supporto standard del motore della lavatrice. Quindi 2 occhi e un ponticello vengono ritagliati dalla lamiera d'acciaio o dal nastro, da cui viene saldata la staffa di fissaggio.

Il motore deve essere installato verticalmente con l'albero in alto sulla suola, posizionando qualcosa sotto per creare uno spazio di 10-20 mm rispetto ad esso. La staffa viene poi saldata alla piastra dal basso. Per evitare che si pieghi, dovresti cuocere il tassello per renderlo rigido.

Per installare il mozzo è necessario saldare un supporto sul lato della suola. Per fare ciò è possibile utilizzare la frizione di regolazione della convergenza della ruota. Ha scanalature che consentono di bloccare il mozzo. Il dado di accoppiamento è saldato al tubo per prolungare la struttura.

Successivamente, è necessario calcolare l'altezza alla quale verrà posizionato il mozzo rispetto alla puleggia sull'albero del motore elettrico. Dovrebbe essere più basso in modo che il disco ad esso collegato sia a filo con la puleggia. Il tubo è saldato verticalmente alla suola. Per evitare che venga strappato, la connessione viene rafforzata con delle sciarpe.

Una molla della valvola è inserita tra il motore e il suo supporto. Per evitare che cada, può essere saldato. Il mozzo è avvitato lateralmente.

Ora è necessario collegare il cavo con la spina al motore elettrico. Se sono presenti 4 cablaggi, utilizzando i metodi di prova è possibile trovare la combinazione di due di essi che lo avvierà. Non succederà nulla di male; puoi tranquillamente avvitare il cavo, collegarlo e inserirlo nella presa. Se il motore non si avvia, è necessario collegarlo a un'altra coppia di cavi. Il cablaggio in eccesso è isolato.

Il disco del freno è fissato al mozzo. La cinghia di trasmissione viene tesa tra essa e la puleggia del motore. Se è troppo corto, la resistenza della molla può piegare la sottile suola in acciaio. Per evitare che ciò accada, potrebbe essere necessario rinforzarlo saldando gli angoli sul fondo.

Con un carico sotto forma di disco, il motore non si avvia, è necessario spingerlo leggermente. Successivamente, dopo l'accelerazione, la superficie del disco del freno viene rettificata. Innanzitutto viene utilizzata la carta vetrata a grana grossa P80, quindi la grana viene ridotta a P320. Il risultato è un disco liscio e senza graffi che frena in modo fluido e silenzioso.

Guarda il video

Masterclass simili

Particolarmente interessante