כיצד לתקן שן גיר שבורה

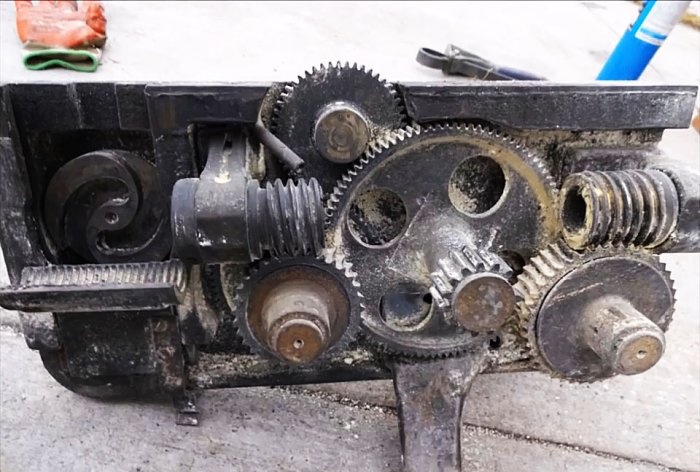

במנגנונים של שנות ייצור קודמות (מכונות, תיבות הילוכים, כוננים), גלגלי שיניים וגלגלי שיניים היו עשויים לרוב מברזל יצוק אפור, אשר בעומסים נמוכים ובינוניים לא היו נחותים ממקבילותיהם מפלדה, ותהליך יציקת הברזל היה פשוט יותר. וזול יותר מפלדה.

אבל ברזל יצוק שביר, ובגלגלי שיניים ובגלגלי שיניים, עם שינוי חד בעומס או עלייתו, השיניים נשברו, והמנגנון כולו כשל. כמובן שעדיף להחליף גיר או גיר עם שן חסרה במוצר חדש, מה שלא תמיד אפשרי. ואז כל שנותר הוא לנסות לשקם את השן בדרך אחרת.

אחת האפשרויות קשורה להכנה מכנית של מקום השן השבורה, הצפה של חומר המתאים מבחינת חוזק ומאפיינים נוספים ועיבוד המשטח עד לקבלת שן חדשה בגיאומטריה מדויקת.

ציוד, מכשירים וחומרים נחוצים

לעבודה אנחנו צריכים:

- מטחנה ומיני מקדחה (מקדחה);

- לפיד ריתוך אוקסי-אצטילן;

- קרדית;

- מקצף (ראש מדידה);

- מַחֲרָטָה;

- נייר זכוכית;

- פיר עם אום ועצירה צינורית ליחידת ההילוכים והפיניון;

- חותך ליצירת פרופיל החלל בין השיניים;

- ציר חותך עם אחיזה סוהר;

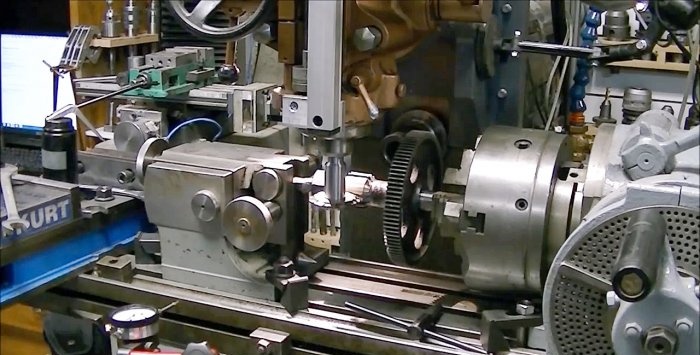

- מכונת כרסום עם ראש מחלק;

- מכשיר מדידה (קליפר, מיקרומטר) וכו'.

כדי למלא את הרווח בין שתי שיניים שלמות סמוכות ביחס לשן שבורה, אנחנו צריכים:

- מוט ברונזה סיליקוני (סיליקון);

- שטף (חלק עיקרי: בורקס עם תערובת קטנה של מגנזיום);

- שמיכת ריתוך פיברגלס;

- סמרטוטים, מפיות בד וכו'.

תהליך שיקום שן שבורה

זה מורכב משלושה שלבים:

- הכנת המקום ומילוי (איטום) הרווח בין שתי שיניים שלמות סמוכות ביחס לחסרה.

- ייצור מחזיק לחותך גלגלי שיניים וציר לאבטחת הגיר ויחידת ההילוכים על המכונה במהלך העיבוד.

- יצירת פרופיל שן על ידי הסרת החומר המושקע עם חותך מיוחד משני הצדדים.

הכנת אזור ההלחמה

מכיוון שקשה לעיבוד מכאני של ברזל יצוק אפור, זה כמעט בלתי אפשרי לעשות זאת עם מקדחה מיני. עדיף ומהיר יותר לטחון שן שבורה באמצעות מטחנה.

בסוף, אתה יכול להשתמש במקדחה כדי לחספס את הבסיס. זה יבטיח חיבור חזק יותר בין החומר המרותך לבין הברזל היצוק.

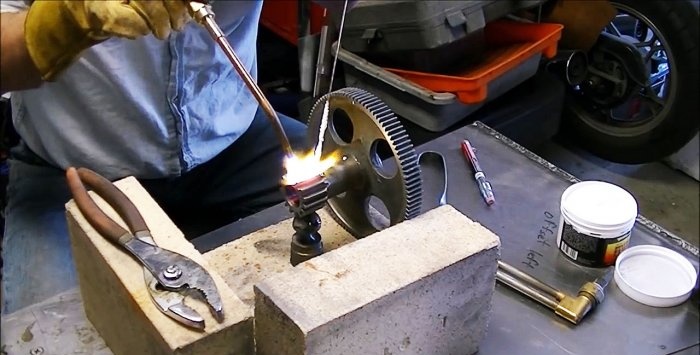

תהליך הלחמה תרמית

זה מתחיל בחימום יסודי ואחיד, באמצעות לפיד גז-אצטילן, הן של אזור ההלחמה והן של החלקים הסמוכים של הציוד. אחרת, הסבירות להיווצרות סדקים בחלק הברזל היצוק עולה.

לאחר מכן מחממים את אזור ההלחמה ואת מוט הברונזה מעט סיליקוני (סיליקון) אדום-לוהט, אשר לאחר החימום מורידים למיכל עם שטף, המורכב בעיקר מבורקס בתוספת כמות קטנה של מגנזיום.

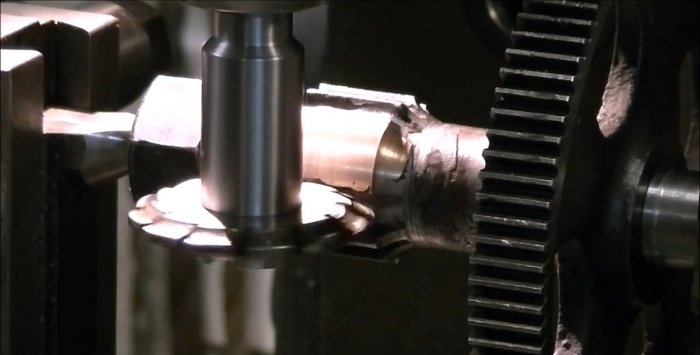

לאחר מכן, מוט ברונזה מסיליקון מצופה בשטף מונח על החלל ומומס באמצעות להבה של לפיד אצטילן. פעולה זו נמשכת עד שהלחמת ברונזה סיליקון ממלאת את כל נפח החלל בין שיניים שלמות סמוכות.

בתום שלב זה, כדי שההלחמה לא תיסדק בגלל קירור מהיר, אנו מכסים את החלק המשוחזר בשמיכת ריתוך פיברגלס ומשאירים אותו עד להתקררות איטית למשך הזמן הנדרש.

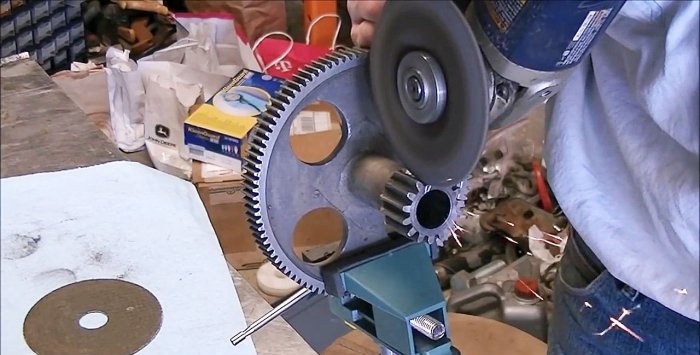

תהליך עיבוד קצה ציוד מולחם

אנו מהדקים את גלגל ההילוכים לתוך הצ'אק של המחרטה, ובאמצעות ראש מדידה, אנו מכוונים את הבלוק עם היציאה המינימלית המותרת, דופקים את הציוד בצד זה או אחר עם פטיש, במידת הצורך.

לאחר מכן, באמצעות חותכים, אנו מסירים את חרוזי ההלחמה הבולטים מעבר לקצוות הציוד. בסיום הסיבוב, אנו טוחנים את אזורי העיבוד בנייר זכוכית.

הכנת הבלוק והחותך לעבודה

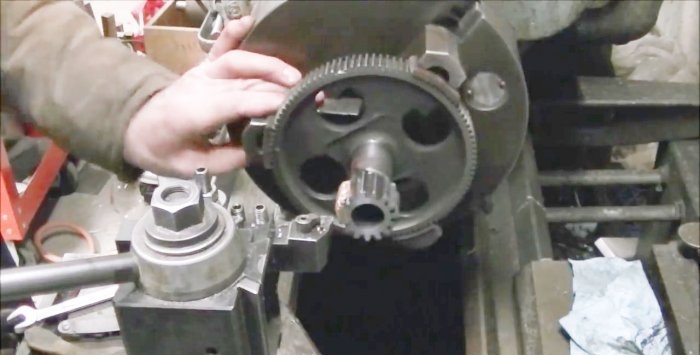

אנו מניחים את הציוד ובלוק ההילוכים על מחרטה על ציר מוכן מראש על ידי הידוק האום והעצירה הגלילית.

כדי ליצור מחזיק לחותך, אנו לוקחים מוט פלדה באורך מסוים ובקוטר מעט יותר גדול מחור ההרכבה בכלי. אנו מהדקים אותו במחרטה וקודחים תחילה חור קטן מקצה אחד עם מקדחה מרוכזת, שאותה אנו מרחיבים עם מקדחה טוויסט לגודל הנדרש.

לאחר מכן, אנו מתקנים את הברז בעמוד האחורי של המכונה ומכניסים אותו לחור בקצה המוט.אנו מזיזים את ה-headstock לאחור וחותכים את החוט ידנית, מסובבים את הברז עם ארכובה. אנו מברגים בורג תוצרת בית עם ראש גלילי שטוח ושני חתכים מלבניים הממוקמים סימטרית ביחס למרכז המוט לתוך הברגה שנוצרה לאחיזה עם מפתח מיוחד.

לאחר מכן אנו מסיימים את המוט בצד השני וטוחנים אותו באורך הנדרש כך שיתאים לקוטר ציר מכונת הכרסום. אנו מבצעים סיבוב עם בדיקה תקופתית של הקוטר כדי לא לשחרר את הגודל. בסוף אנחנו משייפים את אזור הסיבוב עם סרט זכוכית ומנגבים אותו עם מטלית.

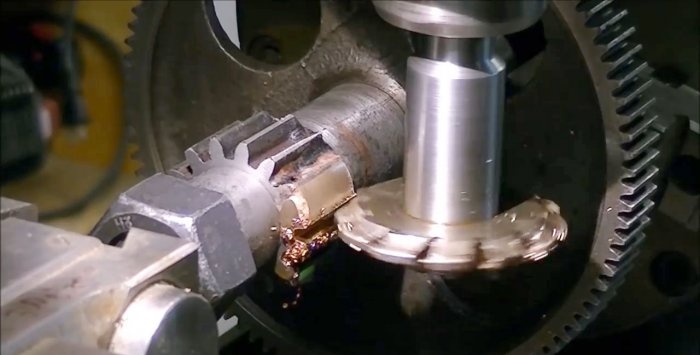

היווצרות פרופיל שן

אנו מתקנים את מחזיק החותך בציר של מכונת הטחינה וטוחנים את המוט לגודל החור בחותך, מדי פעם מודדים את הקוטר במיקרומטר. בסוף אנחנו משייפים את החריץ בנייר זכוכית ומנגבים אותו עם סמרטוט.

אנחנו מניחים את החותך על המחזיק ומאבטחים אותו בקצהו עם בורג הידוק, תחילה ביד, ובסוף עם מפתח מיוחד עם ארכובה. אנו מתקינים את ראש החלוקה ואת עמוד האחור על שולחן העבודה של מכונת הכרסום. על ידי הידוק מוט פלדה ישר לחלוטין ביניהם, אנו מיישרים את היחידות הללו כדי להבטיח קואקסיאליות מרבית במישור האנכי והאופקי. לשם כך, אנו משתמשים בראשי מדידה ומכוונים את מיקום עמוד הזנב ביחס לראש המפריד. לאחר היישור, יחידות אלו מהודקות היטב לשולחן מכונות הכרסום.

הפעולה החשובה ביותר היא היישור המדויק של החותך ביחס לציוד המשוחזר. לשם כך אנו משתמשים בקליפר, מיקרומטר וסרגל מתכת.

אנו מחלקים את מאפייני הראש במספר השיניים ומקבלים את מספר סיבובי הידית לכל שן אחת. בדרך כלל התוצאה היא מספר חלקי. ערך זה נמצא אז על מעגל המחלק.

כעת תוכלו להפעיל את ציר מכונת הכרסום ולהתחיל לעצב את אחד מהחללים של השן המשוקמת. עדיף לעשות זאת ב-2-3 מעברים כדי לא לפגוע במשטח. בעת יצירת שן, יש צורך להסיר חלקיקים של חומר חתוך מהחותך ולשמן את הכלי. לאחר מכן, אנו מרחיקים את החותך ומסובבים את גלגל השיניים בדיוק צעד אחד עם ראש המחלק וחוזרים על הפעולה הקודמת שוב.

פתק אחד

למה להשתמש ברונזה סיליקון כדי ליצור שן על ציוד ברזל יצוק? האם לא בטוח יותר לרתך את החלל בין השיניים באלקטרודה מברזל יצוק ואז לעבד אותו עם חותך גלגלי שיניים?

אם אתה עושה זאת, אז בגלל הטמפרטורה הגבוהה, הברזל היצוק "מלבין" ויוצר אזורים שכמעט בלתי אפשריים לעיבוד. ברונזה סיליקון דומה בחוזקה לברזל יצוק אפור, ואף גבוה יותר בחוזק המתיחה. יחד עם זאת, העיבוד שלו, כפי שראינו, אינו קשה כלל.

צפו בסרטון

כיתות אמן דומות

מעניין במיוחד

הערות (16)