Jetkachel uit een gasfles

Verwarmingsapparaten worden niet alleen in woningen, maar ook in industriële gebouwen gebruikt. Er zijn heel veel aanpassingen aan, omdat in werkplaatsen de omstandigheden meestal niet verfijnd zijn. Daarom installeren ze alles wat betaalbaar en economisch is - van dikbuikkachels tot technisch geavanceerde verwarmingssystemen.

Vandaag bieden we ter overweging een van de meest interessante kachelmodellen aan. Een raketkachel of jetkachel verschilt fundamenteel van andere door de hoge mate van verwarming en convectie van het lichaam, dat is gemaakt van baksteen (steenkachel) of van dikwandig metaal. Dit verwarmingsapparaat is uitgerust met een watercircuit, aangesloten op radiatoren en je krijgt een vrijwel compleet zuinig verwarmingssysteem.

De auteur van het zelfgemaakte product stelt voor om onze versie van een jetkachel te maken van een lege propaancilinder. Een kleine modernisering, een minimum aan onderdelen en u heeft een uitstekende optie voor een verwarmingsoven voor een productieatelier!

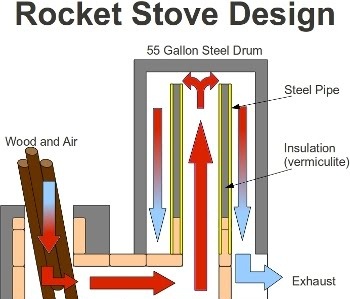

De kachel bestaat uit een vuurhaard, een verwarmde container en een schoorsteen. De vuurhaard is gemaakt in de vorm van een gebogen pijp, waarin brandhout in het onderste gedeelte brandt.Hete lucht stijgt door een verticale buis in het midden van de verwarmde container, die in ons geval is gemaakt van een gasfles. De hete lucht stijgt naar boven en verwarmt de wanden van de container, en koelt geleidelijk af en verlaat de bodem via de schoorsteen, waardoor luchtconvectie en trek in de oven ontstaat.

Materialen:

Hulpmiddelen:

Voordat u aan het werk gaat, moet u er rekening mee houden dat gasflessen uiterst brandbaar en explosief zijn. Ze moeten grondig worden gespoeld met water dat een tijdje in de cilinder heeft gestaan, omdat zelfs kleine resten vloeibaar gas tijdens het snijden tot een explosie van de container kunnen leiden.

Een huishoudelijke propaancilinder bestaat uit een hals, een schaal en een bodem. Meestal wordt deze verticaal geplaatst, zodat de afsluiter op de meest zichtbare plaats in het midden van de cilinder blijft. Je moet er vanaf komen door er lichtjes met een hamer op te tikken.

Nadat u de fitting met een steeksleutel hebt losgedraaid, vult u de cilinder met water om het resterende vloeibare gas weg te spoelen. Laat het water een tijdje staan, kantel de container dan voorzichtig om en laat hem leeglopen. Zelfs na dergelijke maatregelen brengen we de cilinder zorgvuldig over naar de behandelingsplaats. Snijd met een plasmasnijder de onderkant van de cilinder af.

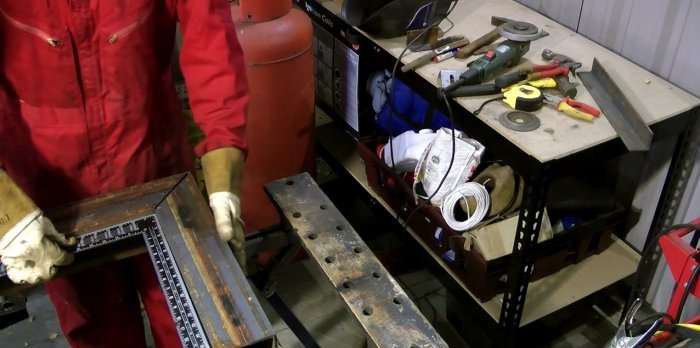

De volgende stap is het afsnijden van de metalen hoeken op maat van de laadkamer, vuurhaard en luchtkanaal. We snijden ze met een slijpmachine of plasmasnijder en koken ze allemaal langs de ribben.

De verbindingen zullen onder verschillende hoeken worden geplaatst. De afmetingen van deze elementen zijn als volgt:

De vuurhaard en het luchtkanaal zijn loodrecht verbonden. De uiteinden van deze buizen snijden we in een verstekhoek van 45 graden af en lassen ze aan alle zijden van de buis. Omdat het metaal tijdens het lasproces boven de 1500 graden Celsius opwarmt, kan het leiden. Daarom is het een goed idee om de nauwkeurigheid van de verbinding met een metalen hoek te controleren.

De locatie van de laadruimte zal hellend zijn, dus de toevoerbuis moet onder een hoek van minder dan 45 graden worden afgesneden. We plaatsen hem op de brandstofleiding een paar centimeter van de rand van de vuurhaard, waar vervolgens de aslade komt te staan. Met behulp van de markering van het buisgedeelte maken we een gleuf op de kruising van de elementen en lassen deze op zijn plaats.

De vuurhaard moet waterpas staan en stevig vastgemaakt zijn. Het wordt ondersteund door een klein stukje hoek waaruit de pijpen zijn gemaakt. We snijden hem precies op maat en plaatsen hem op de bodem van de cilinder, waarbij we met een metalen hoekje de identiteit van de rechte lijn tussen de vlakken van de cilinder controleren.

We koken de vuurhaard en versterken de verticale luchtkanaalpijp met metalen platen of hoeken. We markeren er een zitplaats voor op de wand van de cilinder en maken een gleuf met plasma of een molen. Hoe nauwkeuriger de snede is, hoe gemakkelijker het is om deze later te verbranden.

We plaatsen de vuurhaard zo dat de verticale pijp in de cilinder zich strikt in het midden bevindt. Voor het lassen van de bodem en de vuurhaardpijp gebruiken we een lasmachine.

Een gewone bout of een soortgelijk stuk metaal helpt het gat aan de bovenkant van de cilinder te dichten. We steken het in het gat en lassen het aan de cilinder. Je kunt de naad schoonmaken met een schuurschijf en slijpmachine.

Aan de onderkant van de cilinder, aan de andere kant van de vuurhaard, installeren we een schoorsteen. We markeren het montagegat van de buis met een marker, snijden een cirkel uit in de wand van de cilinder en verbranden deze langs de contour.

We sluiten de aslade af met een afneembaar deksel met een thermisch isolerende handgreep. Voor het gemak kan het aan scharnieren worden bevestigd. Het is het handigst om via dit gat hout in de kachel aan te steken.

We nemen de pijpuitlaat buiten de werkplaats. Hoe hoger de schoorsteenpijp, hoe beter de trek in de kachel. Nu is uw werkplaats het hele jaar door altijd warm en gezellig!

Vandaag bieden we ter overweging een van de meest interessante kachelmodellen aan. Een raketkachel of jetkachel verschilt fundamenteel van andere door de hoge mate van verwarming en convectie van het lichaam, dat is gemaakt van baksteen (steenkachel) of van dikwandig metaal. Dit verwarmingsapparaat is uitgerust met een watercircuit, aangesloten op radiatoren en je krijgt een vrijwel compleet zuinig verwarmingssysteem.

De auteur van het zelfgemaakte product stelt voor om onze versie van een jetkachel te maken van een lege propaancilinder. Een kleine modernisering, een minimum aan onderdelen en u heeft een uitstekende optie voor een verwarmingsoven voor een productieatelier!

Werkingsprincipe van de oven

De kachel bestaat uit een vuurhaard, een verwarmde container en een schoorsteen. De vuurhaard is gemaakt in de vorm van een gebogen pijp, waarin brandhout in het onderste gedeelte brandt.Hete lucht stijgt door een verticale buis in het midden van de verwarmde container, die in ons geval is gemaakt van een gasfles. De hete lucht stijgt naar boven en verwarmt de wanden van de container, en koelt geleidelijk af en verlaat de bodem via de schoorsteen, waardoor luchtconvectie en trek in de oven ontstaat.

Materialen:

- Propaangasfles;

- Vierkante buis gelast vanuit gepaarde hoeken;

- Metalen hoek 50x50x5 mm;

- Ronde schoorsteenpijp met draaibare bochten;

- Hulpmetalen elementen: platen, hoeklijsten, pluggen.

Hulpmiddelen:

- Voor het snijden van metaal: inverter-plasmasnijder of slijpmachine met strip- en snijschijven;

- Lasapparaat;

- Metalen rechte hoek, meetlint, marker voor markering;

- Waterpas, hamer, metalen borstel.

Een raketkachel maken

Voordat u aan het werk gaat, moet u er rekening mee houden dat gasflessen uiterst brandbaar en explosief zijn. Ze moeten grondig worden gespoeld met water dat een tijdje in de cilinder heeft gestaan, omdat zelfs kleine resten vloeibaar gas tijdens het snijden tot een explosie van de container kunnen leiden.

De ballon voorbereiden

Een huishoudelijke propaancilinder bestaat uit een hals, een schaal en een bodem. Meestal wordt deze verticaal geplaatst, zodat de afsluiter op de meest zichtbare plaats in het midden van de cilinder blijft. Je moet er vanaf komen door er lichtjes met een hamer op te tikken.

Nadat u de fitting met een steeksleutel hebt losgedraaid, vult u de cilinder met water om het resterende vloeibare gas weg te spoelen. Laat het water een tijdje staan, kantel de container dan voorzichtig om en laat hem leeglopen. Zelfs na dergelijke maatregelen brengen we de cilinder zorgvuldig over naar de behandelingsplaats. Snijd met een plasmasnijder de onderkant van de cilinder af.

We snijden de pijpen door en verbranden de vuurhaard

De volgende stap is het afsnijden van de metalen hoeken op maat van de laadkamer, vuurhaard en luchtkanaal. We snijden ze met een slijpmachine of plasmasnijder en koken ze allemaal langs de ribben.

De verbindingen zullen onder verschillende hoeken worden geplaatst. De afmetingen van deze elementen zijn als volgt:

- Verticaal luchtkanaal – 900 mm;

- Horizontale vuurhaard – 500 mm;

- Feeder- of laadkamer – 400 mm.

De vuurhaard en het luchtkanaal zijn loodrecht verbonden. De uiteinden van deze buizen snijden we in een verstekhoek van 45 graden af en lassen ze aan alle zijden van de buis. Omdat het metaal tijdens het lasproces boven de 1500 graden Celsius opwarmt, kan het leiden. Daarom is het een goed idee om de nauwkeurigheid van de verbinding met een metalen hoek te controleren.

De locatie van de laadruimte zal hellend zijn, dus de toevoerbuis moet onder een hoek van minder dan 45 graden worden afgesneden. We plaatsen hem op de brandstofleiding een paar centimeter van de rand van de vuurhaard, waar vervolgens de aslade komt te staan. Met behulp van de markering van het buisgedeelte maken we een gleuf op de kruising van de elementen en lassen deze op zijn plaats.

De vuurhaard moet waterpas staan en stevig vastgemaakt zijn. Het wordt ondersteund door een klein stukje hoek waaruit de pijpen zijn gemaakt. We snijden hem precies op maat en plaatsen hem op de bodem van de cilinder, waarbij we met een metalen hoekje de identiteit van de rechte lijn tussen de vlakken van de cilinder controleren.

We koken de vuurhaard en versterken de verticale luchtkanaalpijp met metalen platen of hoeken. We markeren er een zitplaats voor op de wand van de cilinder en maken een gleuf met plasma of een molen. Hoe nauwkeuriger de snede is, hoe gemakkelijker het is om deze later te verbranden.

We plaatsen de vuurhaard zo dat de verticale pijp in de cilinder zich strikt in het midden bevindt. Voor het lassen van de bodem en de vuurhaardpijp gebruiken we een lasmachine.

Een gewone bout of een soortgelijk stuk metaal helpt het gat aan de bovenkant van de cilinder te dichten. We steken het in het gat en lassen het aan de cilinder. Je kunt de naad schoonmaken met een schuurschijf en slijpmachine.

Het installeren van een schoorsteen

Aan de onderkant van de cilinder, aan de andere kant van de vuurhaard, installeren we een schoorsteen. We markeren het montagegat van de buis met een marker, snijden een cirkel uit in de wand van de cilinder en verbranden deze langs de contour.

We sluiten de aslade af met een afneembaar deksel met een thermisch isolerende handgreep. Voor het gemak kan het aan scharnieren worden bevestigd. Het is het handigst om via dit gat hout in de kachel aan te steken.

We nemen de pijpuitlaat buiten de werkplaats. Hoe hoger de schoorsteenpijp, hoe beter de trek in de kachel. Nu is uw werkplaats het hele jaar door altijd warm en gezellig!

Bekijk de video

Soortgelijke masterclasses

Bijzonder interessant

Opmerkingen (2)