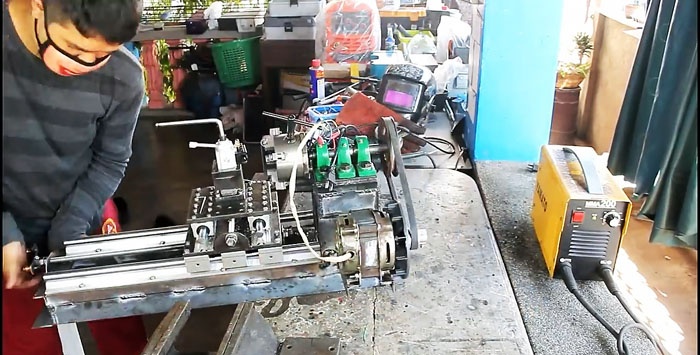

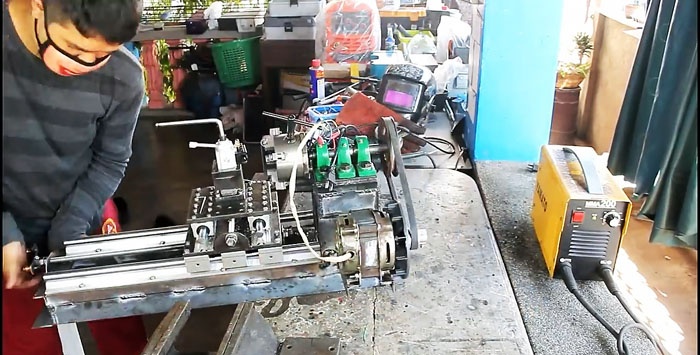

Werkend ontwerp van een zelfgemaakte draaibank

Zelfs een veelgebruikte draaibank is onbetaalbaar voor de meeste hobbyisten die hem alleen nodig hebben voor het bewerken van kleine werkstukken. Als het nodig is om kleine hoeveelheden werk uit te voeren, kan de machine met uw eigen handen worden gemaakt van gewalst metaal en verschillende fabrieksonderdelen.

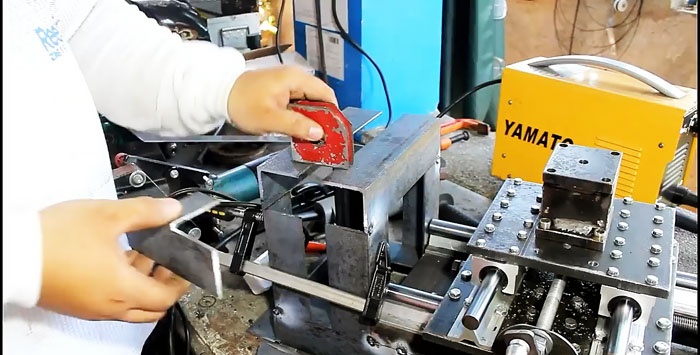

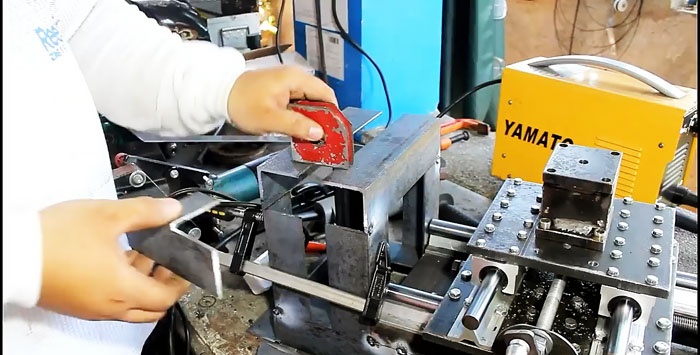

Het machineframe is gelast vanuit een hoek van 20x20 mm, zoals op de foto. Het bovenvlak van het afgewerkte onderdeel moet worden geschuurd om de rest van de uitrusting gelijkmatig te kunnen bevestigen.

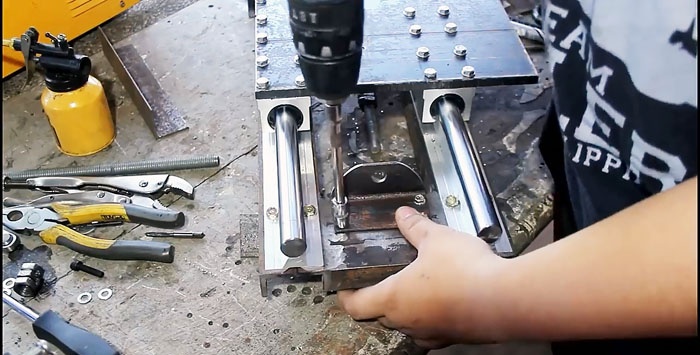

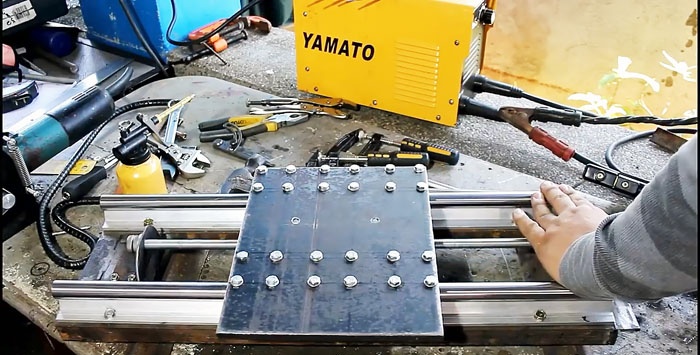

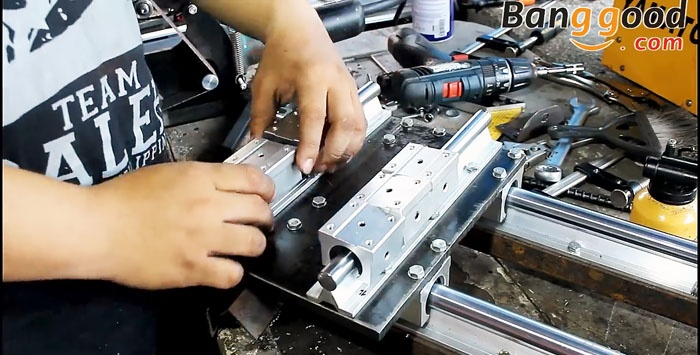

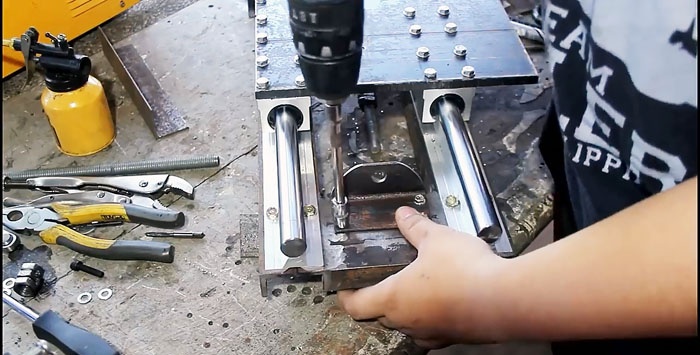

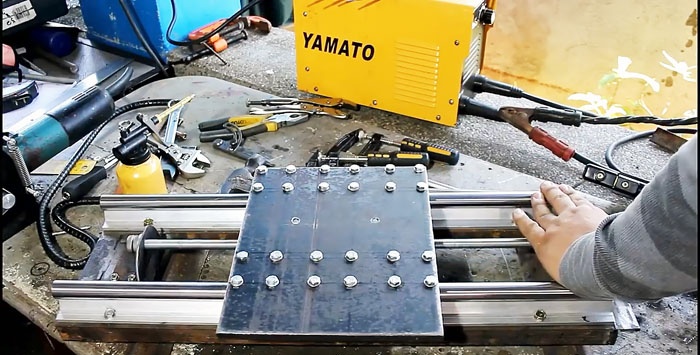

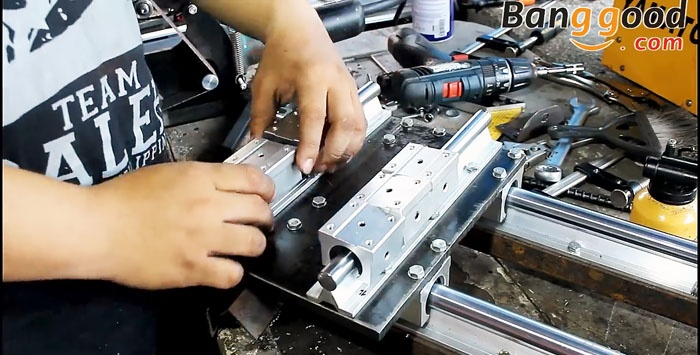

Langs het frame worden 2 langssleden van een as op een SBR20 aluminium steun geschroefd. Ze zijn voorzien van 3 rijtuigen op lineaire lagers.

Uit 10 mm plaatstaal wordt een grondplaat gesneden, die op de rijtuigen wordt gemonteerd. Het wordt vastgeschroefd met 24 bouten, 4 voor elke wagen.

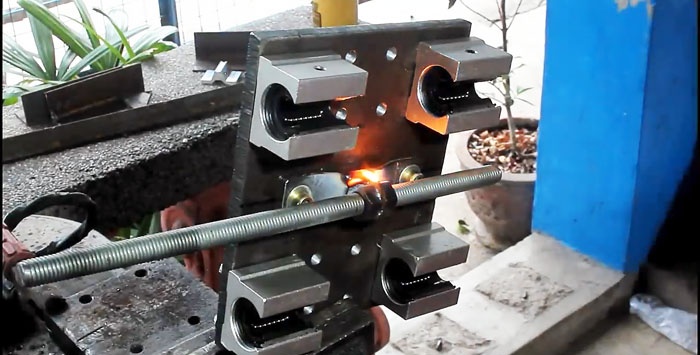

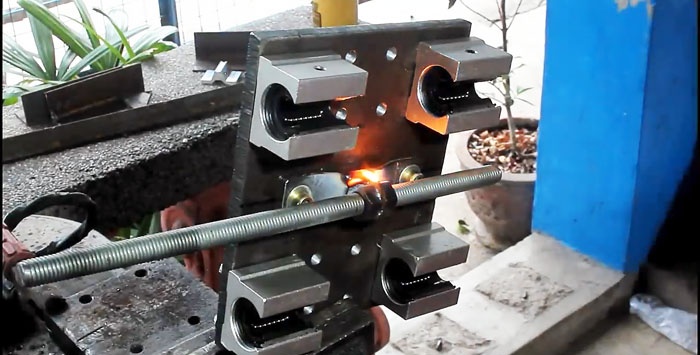

Vervolgens moet u de invoeras vastzetten, die het platform langs de machine zal verplaatsen. Hiervoor wordt een lange pin met een diameter van 10 mm gebruikt. Het is aan de uiteinden van de machine bevestigd op geschroefde steunen gemaakt van een gedraaide hoek van 30x30 mm.

Om het wagenplatform aan de as te bevestigen, moet u een uitsteeksel aan de achterkant van de plaat maken. Hiervoor wordt een beugel gebogen uit een stalen strip van 3 mm. Het moet op de kachel worden geschroefd zoals op de foto.

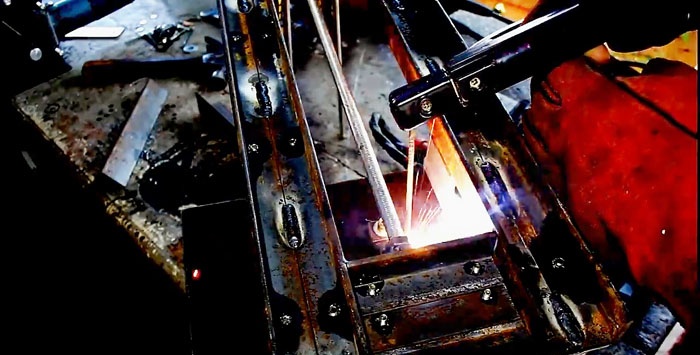

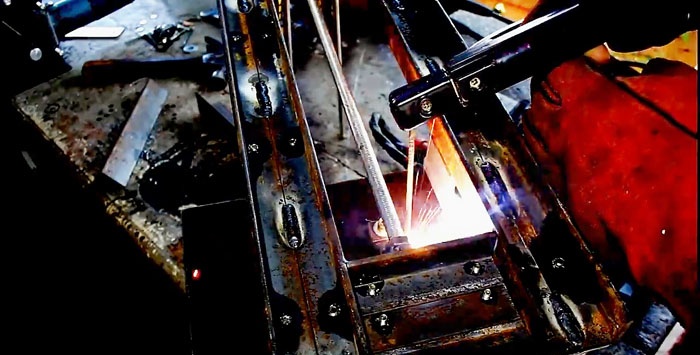

Vervolgens wordt de gemaakte beugel gelast aan 3 M10-moeren die vanaf een tapeind op de voedingsas zijn geschroefd. Wanneer de as nu draait, beweegt het platform langs de machine.

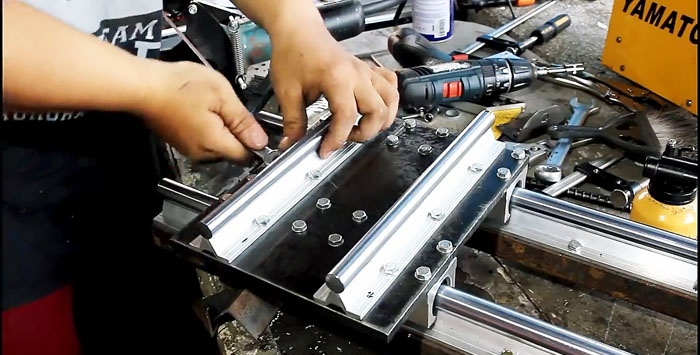

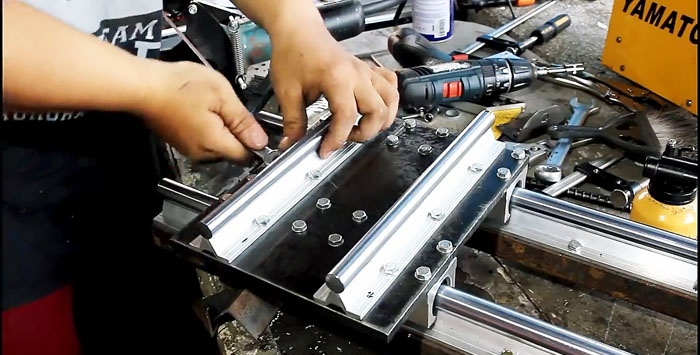

2 dwarsglijbanen uit dezelfde schacht zijn op een SBR20 aluminium steun aan het afgewerkte platform bevestigd. Elke skid is uitgerust met 3 wagens.

Bovenop de rijtuigen wordt met 24 bouten een stalen plaat van 10 mm dik geschroefd.

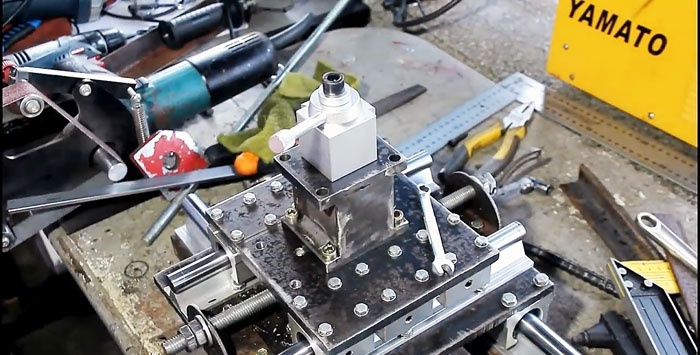

Voor zijdelingse beweging van het platform is bovendien de installatie van een invoerschacht vereist. Het is gemaakt van dezelfde M10-pin volgens een soortgelijk principe als het onderste platformmechanisme. Om dit te doen, worden uit een gedraaide hoek 30x30 mm 2 steunen gemaakt en een beugel uit een strip van 3 mm, die aan 3 M10-moeren op de as wordt gelast.

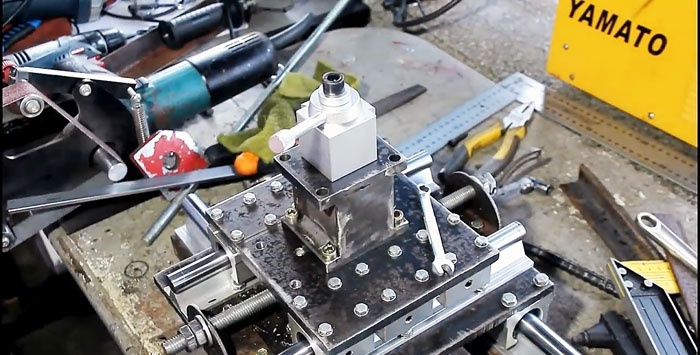

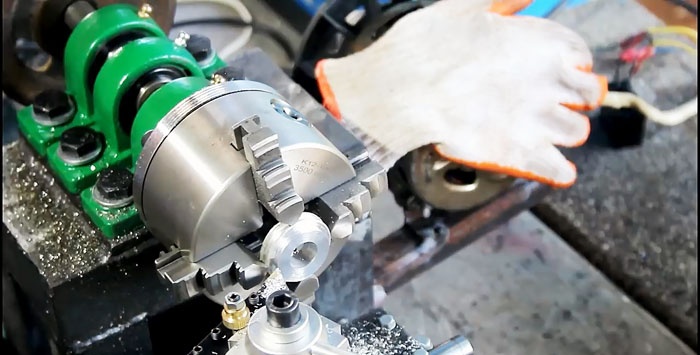

Vervolgens moet u een kubusplatform maken voor de gereedschapshouder. De boven- en onderkant kunnen worden gemaakt van plaatstaal van 10 mm en de zijkanten van plaatstaal van 3 mm. Omdat er belasting op deze eenheid staat, moet deze worden verstevigd met een extra zij-inzetstuk van 3 mm plaatstaal. In het bovenste deel van de resulterende kubus wordt een centraal gat gemaakt, waarin een draad wordt gesneden. Het wordt gebruikt om de fabrieksgereedschaphouder te bevestigen.

De basis van de gereedschapshouder wordt met 4 bouten op het kleine platform van de machine geschroefd.

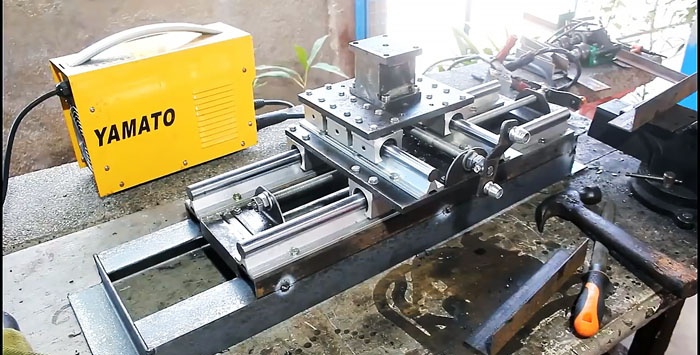

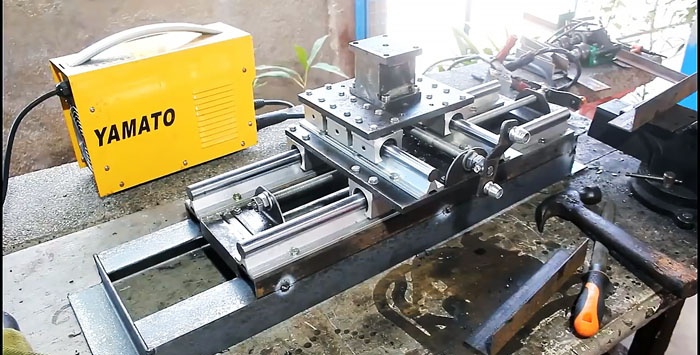

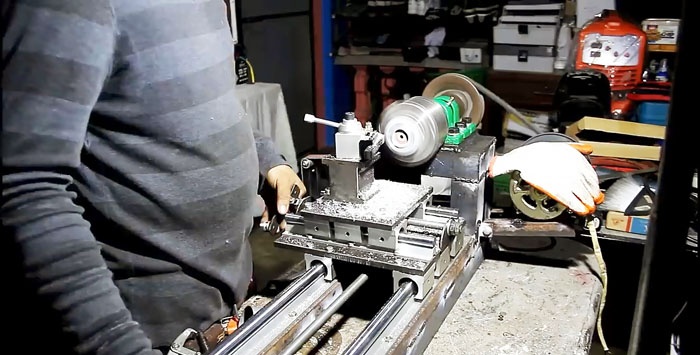

Handgrepen zijn geïnstalleerd op de longitudinale en transversale invoerassen van de machine.

Een hoek van 40x40 mm wordt langs de omtrek van de basis van de machine gelast vanuit een hoek van 20x20 mm. De longitudinale delen van de nieuwe hoek zijn langer gemaakt om aan de linkerkant een basis te bieden voor het vastzetten van de spindel.

Op de resulterende basis wordt een hoek van 40x40 mm gelast, zoals op de foto. De resulterende structuur wordt versterkt met inzetstukken, omdat deze onderhevig zal zijn aan een sterke vervormingsbelasting.

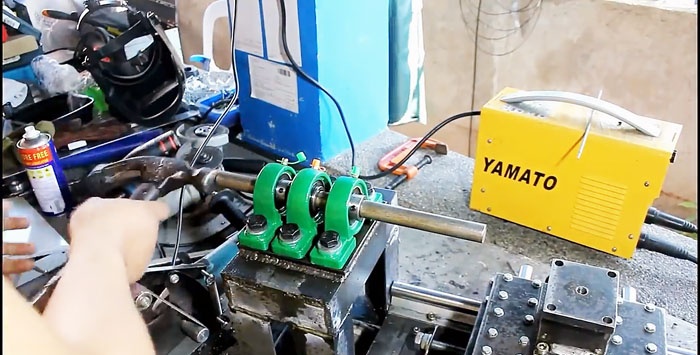

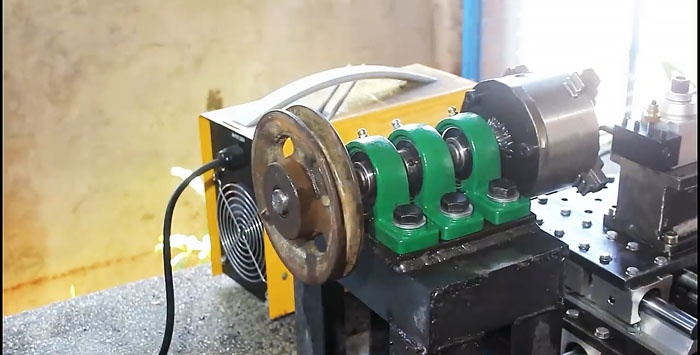

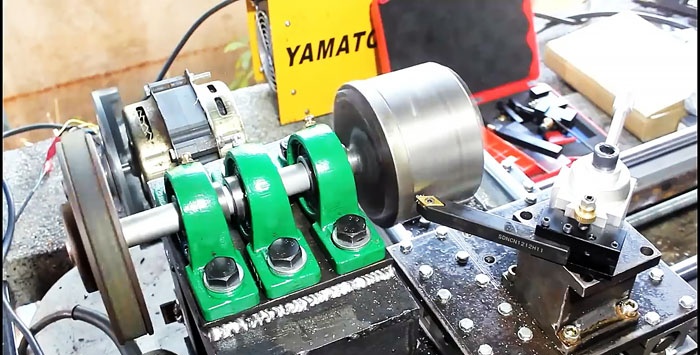

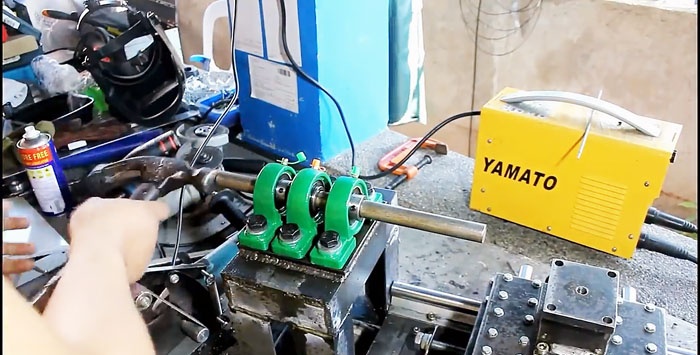

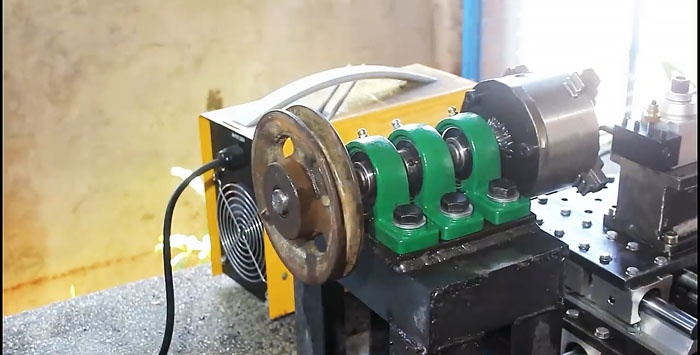

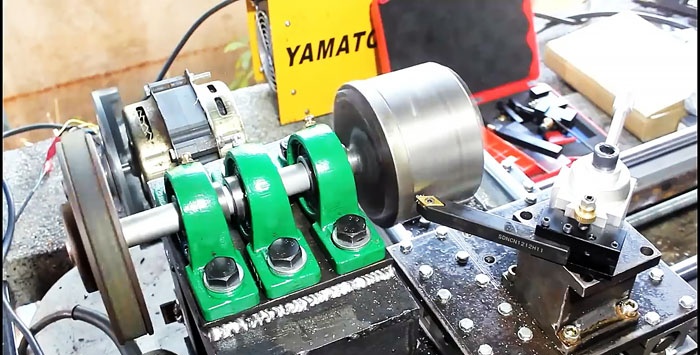

Op het resulterende frame wordt een platform van 10 mm plaatstaal gelast. Er zijn 3 lagers in een behuizing met klauwen aan bevestigd. Een stalen as wordt in de lagers gestoken.

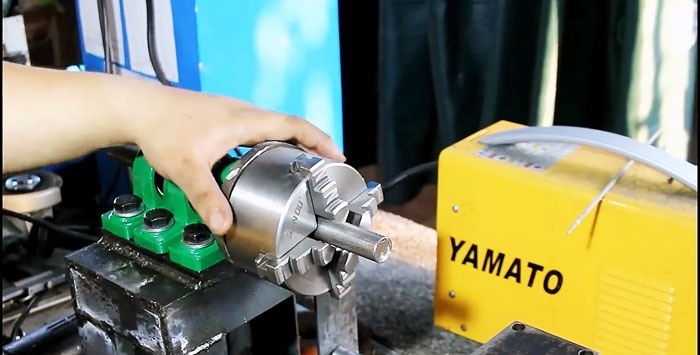

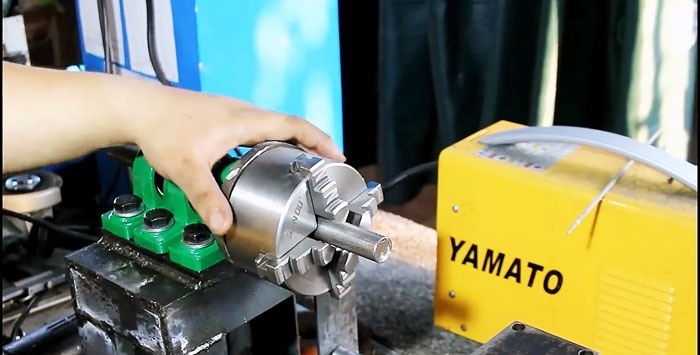

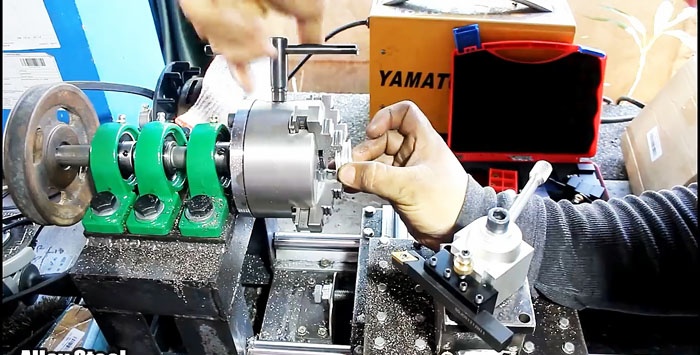

Uit plaatstaal van 10 mm wordt een cirkel gesneden die overeenkomt met de diameter van de fabrieksklauwplaat met vier klauwen. In het midden wordt een groot gat gemaakt dat overeenkomt met de diameter van de as. Het vervaardigde onderdeel is gemonteerd op een as die op lagers is gemonteerd

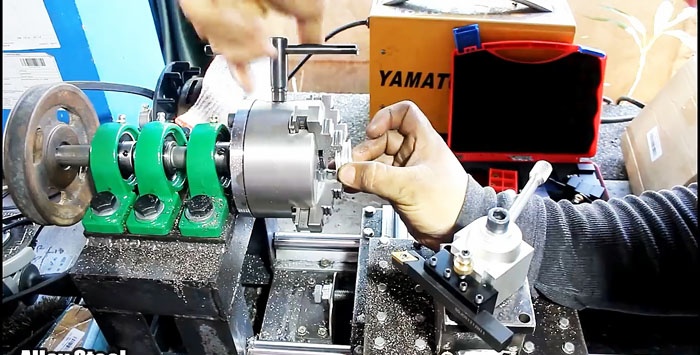

Nadat u de vierklauwsspindel op de as hebt geïnstalleerd en vastgeklemd, moet u de uitgesneden cirkel ertegenaan drukken en deze met de boorkop vastdraaien met behulp van 3 bouten. Hierdoor kan de cirkel in evenwicht worden gebracht voordat deze aan de as wordt gelast.

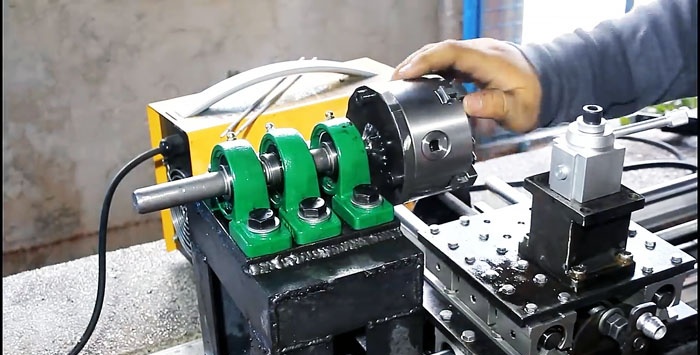

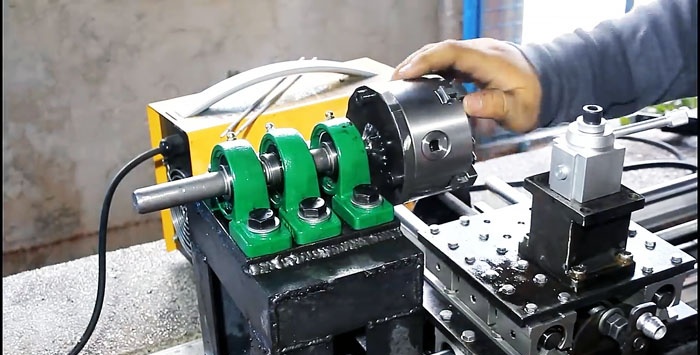

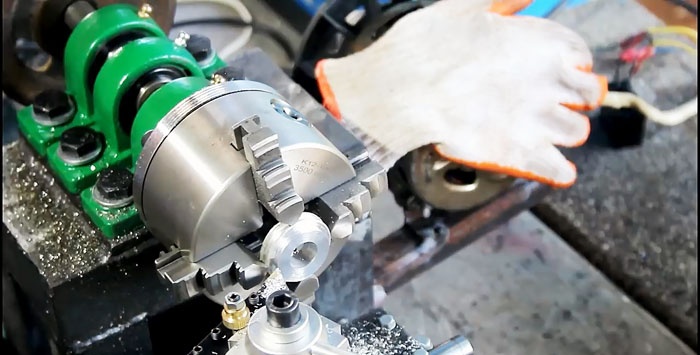

Vervolgens moet u de vierklauwsspindel verwijderen en het overtollige deel van de as langs de lijn van de gelaste cirkel afsnijden. De klauwplaat wordt terug in zijn zitting geïnstalleerd en met 3 bouten vastgeklemd.

Aan de achterkant van de as is een katrol bevestigd.

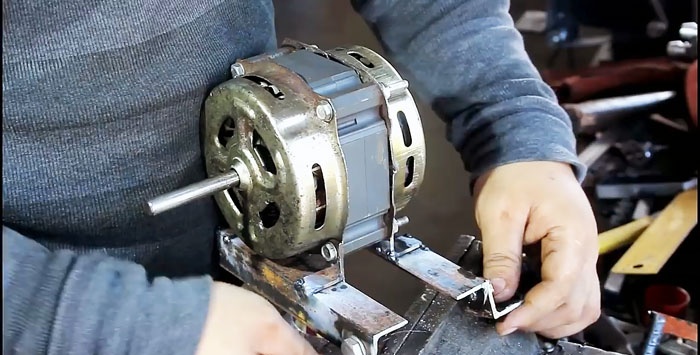

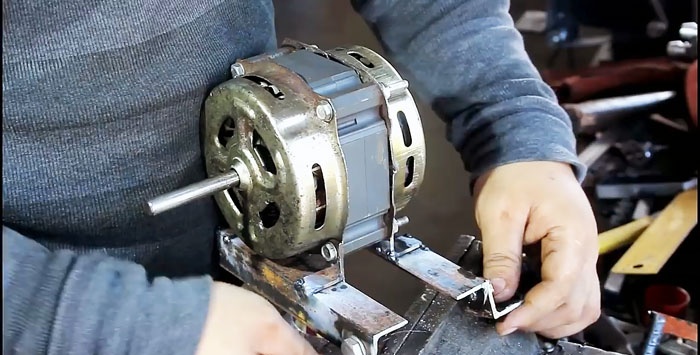

Voor de bestaande elektromotor wordt vanuit een hoek van 20x20 mm een frame gelast. Op de motor is een kleine katrol geïnstalleerd.

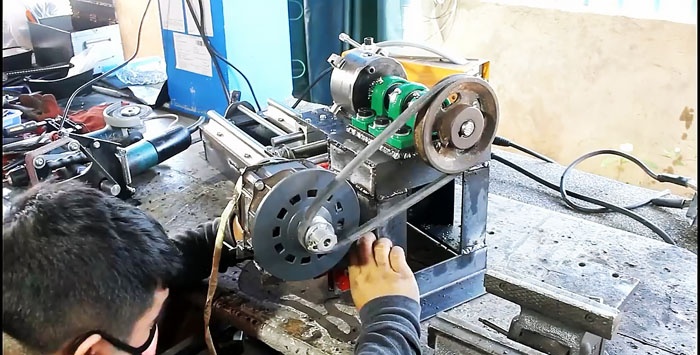

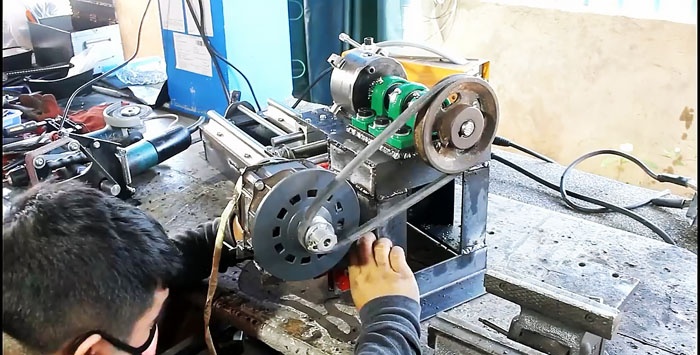

Hierna moet u, door de riem tussen de poelies te spannen, de motor op de basis van het spindellagerplatform plaatsen.Het frame van de elektromotor moet zo worden gemaakt dat het mogelijk is de riemspanning na het lassen aan te passen.

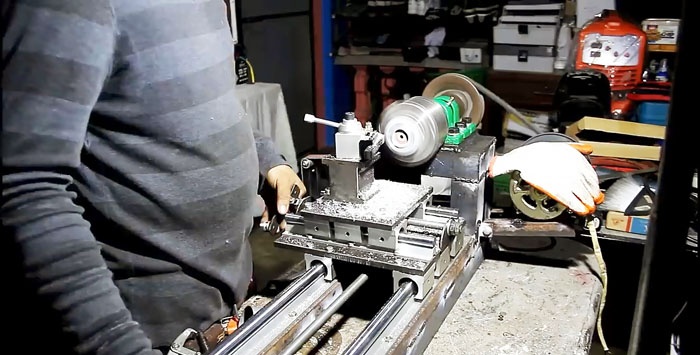

Nadat u de frees in de gereedschapshouder van de machine hebt vastgezet, kunt u hem al gebruiken voor het beoogde doel. Met dit ontwerp kunt u de frees dicht bij de cirkel plaatsen waarop de spil is bevestigd om deze te slijpen, waardoor deze nauwkeuriger wordt.

De resulterende machine kan worden gemoderniseerd, bijvoorbeeld door een losse kop te installeren, waardoor deze serieuzere taken kan uitvoeren. Dit is een vrij duur project, maar het kost minder dan een fabrieksdraaibank.

Basismaterialen:

- stalen hoek 20x20 mm;

- as op aluminium steun SBR20;

- wagens op lineaire lagers voor de SBR20-as – 12 stuks;

- staalplaat 10 mm;

- hoek 30x30 mm;

- lange pen M10;

- staalplaat 3 mm;

- hoek 40x40 mm;

- vierklauwige klauwplaat;

- lagers in behuizing met klauwen – 3 stuks;

- as voor lagers met klauwen;

- katrol op de as;

- elektromotor met katrol;

- aandrijfriem;

- gereedschapshouder en frezen

- M8 bouten.

Een draaibank maken

Het machineframe is gelast vanuit een hoek van 20x20 mm, zoals op de foto. Het bovenvlak van het afgewerkte onderdeel moet worden geschuurd om de rest van de uitrusting gelijkmatig te kunnen bevestigen.

Langs het frame worden 2 langssleden van een as op een SBR20 aluminium steun geschroefd. Ze zijn voorzien van 3 rijtuigen op lineaire lagers.

Uit 10 mm plaatstaal wordt een grondplaat gesneden, die op de rijtuigen wordt gemonteerd. Het wordt vastgeschroefd met 24 bouten, 4 voor elke wagen.

Vervolgens moet u de invoeras vastzetten, die het platform langs de machine zal verplaatsen. Hiervoor wordt een lange pin met een diameter van 10 mm gebruikt. Het is aan de uiteinden van de machine bevestigd op geschroefde steunen gemaakt van een gedraaide hoek van 30x30 mm.

Om het wagenplatform aan de as te bevestigen, moet u een uitsteeksel aan de achterkant van de plaat maken. Hiervoor wordt een beugel gebogen uit een stalen strip van 3 mm. Het moet op de kachel worden geschroefd zoals op de foto.

Vervolgens wordt de gemaakte beugel gelast aan 3 M10-moeren die vanaf een tapeind op de voedingsas zijn geschroefd. Wanneer de as nu draait, beweegt het platform langs de machine.

2 dwarsglijbanen uit dezelfde schacht zijn op een SBR20 aluminium steun aan het afgewerkte platform bevestigd. Elke skid is uitgerust met 3 wagens.

Bovenop de rijtuigen wordt met 24 bouten een stalen plaat van 10 mm dik geschroefd.

Voor zijdelingse beweging van het platform is bovendien de installatie van een invoerschacht vereist. Het is gemaakt van dezelfde M10-pin volgens een soortgelijk principe als het onderste platformmechanisme. Om dit te doen, worden uit een gedraaide hoek 30x30 mm 2 steunen gemaakt en een beugel uit een strip van 3 mm, die aan 3 M10-moeren op de as wordt gelast.

Vervolgens moet u een kubusplatform maken voor de gereedschapshouder. De boven- en onderkant kunnen worden gemaakt van plaatstaal van 10 mm en de zijkanten van plaatstaal van 3 mm. Omdat er belasting op deze eenheid staat, moet deze worden verstevigd met een extra zij-inzetstuk van 3 mm plaatstaal. In het bovenste deel van de resulterende kubus wordt een centraal gat gemaakt, waarin een draad wordt gesneden. Het wordt gebruikt om de fabrieksgereedschaphouder te bevestigen.

De basis van de gereedschapshouder wordt met 4 bouten op het kleine platform van de machine geschroefd.

Handgrepen zijn geïnstalleerd op de longitudinale en transversale invoerassen van de machine.

Een hoek van 40x40 mm wordt langs de omtrek van de basis van de machine gelast vanuit een hoek van 20x20 mm. De longitudinale delen van de nieuwe hoek zijn langer gemaakt om aan de linkerkant een basis te bieden voor het vastzetten van de spindel.

Op de resulterende basis wordt een hoek van 40x40 mm gelast, zoals op de foto. De resulterende structuur wordt versterkt met inzetstukken, omdat deze onderhevig zal zijn aan een sterke vervormingsbelasting.

Op het resulterende frame wordt een platform van 10 mm plaatstaal gelast. Er zijn 3 lagers in een behuizing met klauwen aan bevestigd. Een stalen as wordt in de lagers gestoken.

Uit plaatstaal van 10 mm wordt een cirkel gesneden die overeenkomt met de diameter van de fabrieksklauwplaat met vier klauwen. In het midden wordt een groot gat gemaakt dat overeenkomt met de diameter van de as. Het vervaardigde onderdeel is gemonteerd op een as die op lagers is gemonteerd

Nadat u de vierklauwsspindel op de as hebt geïnstalleerd en vastgeklemd, moet u de uitgesneden cirkel ertegenaan drukken en deze met de boorkop vastdraaien met behulp van 3 bouten. Hierdoor kan de cirkel in evenwicht worden gebracht voordat deze aan de as wordt gelast.

Vervolgens moet u de vierklauwsspindel verwijderen en het overtollige deel van de as langs de lijn van de gelaste cirkel afsnijden. De klauwplaat wordt terug in zijn zitting geïnstalleerd en met 3 bouten vastgeklemd.

Aan de achterkant van de as is een katrol bevestigd.

Voor de bestaande elektromotor wordt vanuit een hoek van 20x20 mm een frame gelast. Op de motor is een kleine katrol geïnstalleerd.

Hierna moet u, door de riem tussen de poelies te spannen, de motor op de basis van het spindellagerplatform plaatsen.Het frame van de elektromotor moet zo worden gemaakt dat het mogelijk is de riemspanning na het lassen aan te passen.

Nadat u de frees in de gereedschapshouder van de machine hebt vastgezet, kunt u hem al gebruiken voor het beoogde doel. Met dit ontwerp kunt u de frees dicht bij de cirkel plaatsen waarop de spil is bevestigd om deze te slijpen, waardoor deze nauwkeuriger wordt.

De resulterende machine kan worden gemoderniseerd, bijvoorbeeld door een losse kop te installeren, waardoor deze serieuzere taken kan uitvoeren. Dit is een vrij duur project, maar het kost minder dan een fabrieksdraaibank.

Bekijk de video

Soortgelijke masterclasses

Bijzonder interessant

Opmerkingen (4)