Unieke doe-het-zelf laswagen met klaptafel

Halfautomatisch lassen (MIG/MAG) omvat een lasboogstroombron, een haspel en draadaanvoerapparaat, gasapparatuur met een gasfles, draden, een toorts, slangen, enz.

Als er laswerkzaamheden buiten de werkplaats moeten worden uitgevoerd, zal het verplaatsen van zo'n omvangrijk "apparaat" niet eenvoudig zijn zonder een speciale kar, die we nu gaan vervaardigen.

Het is noodzakelijk om de volgende materialen en producten van tevoren te bereiden:

Bij het werken aan een kar kunnen we niet zonder de volgende gereedschappen en apparaten: een slinger- en cirkelzaag, een haakse slijper, magnetische hoeken, lassen, een winkelhaak en een meetlint, een tang, een bankschroef en klemmen.

Met behulp van een slingerzaag zagen we de rechthoekige profielbuis in plano's voor het onderstel van de trolley. We reinigen en snijden de uiteinden van de werkstukken voor het lassen met een slijpmachine.

We monteren het basisframe met een dwarsbalk dichter bij één rand, met behulp van magnetische hoeken. We controleren de nauwkeurigheid van de verbinding met een winkelhaak en een meetlint en voeren dan pas lassen uit. We maken de lassen schoon met een slijpmachine.

We hebben de hoek in paren in plano's gesneden voor twee trolleyplankframes. We monteren ze, bevestigen ze met klemmen aan de werkbanktafel en lassen ze vervolgens aan de hoeken. Ook reinigen wij lasnaden.

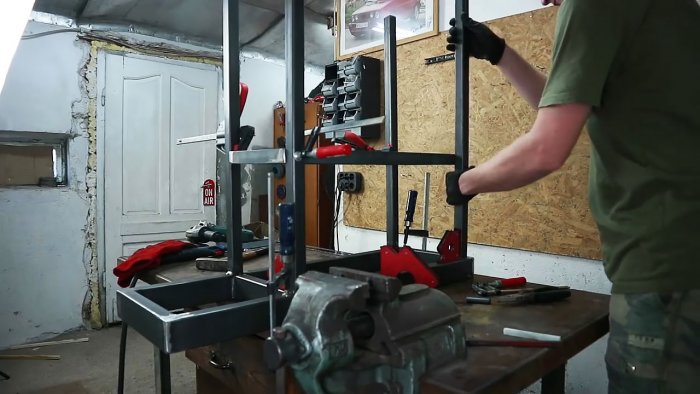

Van een vierkante buis snijden we plano's voor laswagenstandaards - twee lange en twee kortere. We lassen ze verticaal aan het basisframe, gebruiken magnetische hoeken en controleren de nauwkeurigheid met een winkelhaak.

Met behulp van klemmen lassen we de frame-elementen van de onderste plank op een bepaald niveau aan de rekken, vervolgens de bovenste, en een springer tussen de lange rekken langs de bovenkant.

Met behulp van een cirkelzaag snijden we een strook van de gewenste breedte uit de metalen plaat en snijden deze in de benodigde delen.

We lassen de onderkant van het basisframe, de middelste en bovenste planken met de overeenkomstige delen van het blad, waarbij we uitsparingen in de hoeken maken.

We lassen twee zelfrichtende wielen met remmen vanaf de onderkant op de hoeken aan het basisframe.

In het achterste deel van het basisframe, ter hoogte van de dwarsbalk, lassen we noppen - de assen van de achterwielen.Om de assen stevig vast te zetten, plaatsen we er vierkante buisdelen met een inkeping in het midden op en lassen deze aan de assen en het frame.

We plaatsen ringen en bussen op de assen, grote wielen erop en zetten ze vast met moeren.

Aan de uiteinden van de langselementen van het bovenste plankframe lassen we een stuk buis – de trolleyhandgreep.

We assembleren een opklapbaar tafelframe uit rechthoekige pijpstukken en lassen, na controle van de nauwkeurigheid van de montage, de verbindingen.

We lassen beugels gemaakt van een rechthoekige buis vanaf de onderkant van de bovenste plank, dichtbij de palen, waaraan de klaptafel wordt vastgeschroefd dankzij een moer die in het profiel is gelast.

We lassen de tafelpoten van buitenaf lichtjes aan de langselementen en boren gaten voor de bout, waarop we van binnenuit het frameprofiel een moer vastschroeven en lassen.

Met behulp van een slijpmachine snijden we de “pannenlap” af en zorgen ervoor dat de poten vrij kunnen uitklappen en vouwen, waarna we de bout vastdraaien met een sleutel.

We plaatsen een voorgesneden stuk metaal op het frame van de klaptafel en plakken deze op verschillende plaatsen rond de omtrek van het frame vast.

We lassen dichter bij de onderkant van de poten en in het midden de dwarsbalk vanuit de hoeken om de stijfheid te vergroten.

In de uiteinden van de poten lassen we verstelbare schroefsteunen met hakken, met behulp waarvan de tafel op een oneffen oppervlak kan worden geïnstalleerd.

Aan de uiteinden van de profielen lassen we pluggen en begrenzers voor de poten. Vervolgens verwerken wij het met een handvijl.

Vanaf de onderkant van de bouten waarrond de poten draaien, boren we gaten waarin we de bouten steken om ze in de werkpositie te bevestigen.

Met behulp van een slijpmachine en een slijpschijf verwijderen we uiteindelijk alle ruwheden, oneffenheden en metaalafzettingen van het laswerk.

We schilderen alle oppervlakken met spuitbusverf uit blik en polijsten na droging het oppervlak van de klaptafel en bedekken deze met metaalspatspray. Veeg het vervolgens af met een doek.

Onderin het bodemcompartiment plaatsen wij een rubberen mat voor de gasfles. Om te voorkomen dat de cilinder tijdens het transport valt, voorzien wij er bovenop een ketting, die aan het ene uiteinde permanent aan het frame is bevestigd en aan het andere uiteinde verwijderbaar is.

Om draden, slangen, maskers etc. op de gewenste plaatsen aan de kar vast te zetten, lassen wij begrenzers, beugels, houders en lussen.

Op de middelste plank plaatsen we de stroombron voor de lasboog en aan de strip tussen de standaards hangen we een slijpmachine, boormachine etc. De onderste plank is bedoeld voor elektroden, lasapparatuur etc. Het lasmasker hangen we op aan een haak bovenaan vastgelast aan de dwarsbalk tussen de hoge tribunes.

Nadat we alles hebben uitgelegd wat nodig is voor het lassen, verplaatsen we de laswagen naar de werkplek, remmen de voorwielen, vouwen de tafel uit, zetten de poten vast met bouten en beginnen met lassen.

Als er laswerkzaamheden buiten de werkplaats moeten worden uitgevoerd, zal het verplaatsen van zo'n omvangrijk "apparaat" niet eenvoudig zijn zonder een speciale kar, die we nu gaan vervaardigen.

Zal nodig hebben

Het is noodzakelijk om de volgende materialen en producten van tevoren te bereiden:

- profielbuis – rechthoekig en vierkant;

- staal gelijke hoek;

- staalplaat 3 mm dik;

- zwenkwielen met rem – 2 stuks;

- grote wielen – 2 stuks;

- tapeinden en bussen – 2 stuks;

- pijpsectie;

- set bouten, moeren en ringen;

- spuitbusverf in blikjes;

- spray tegen vonken en metaalspatten;

- rubberen mat;

- een stuk ketting met slot.

Bij het werken aan een kar kunnen we niet zonder de volgende gereedschappen en apparaten: een slinger- en cirkelzaag, een haakse slijper, magnetische hoeken, lassen, een winkelhaak en een meetlint, een tang, een bankschroef en klemmen.

Productieproces van laskarren

Met behulp van een slingerzaag zagen we de rechthoekige profielbuis in plano's voor het onderstel van de trolley. We reinigen en snijden de uiteinden van de werkstukken voor het lassen met een slijpmachine.

We monteren het basisframe met een dwarsbalk dichter bij één rand, met behulp van magnetische hoeken. We controleren de nauwkeurigheid van de verbinding met een winkelhaak en een meetlint en voeren dan pas lassen uit. We maken de lassen schoon met een slijpmachine.

We hebben de hoek in paren in plano's gesneden voor twee trolleyplankframes. We monteren ze, bevestigen ze met klemmen aan de werkbanktafel en lassen ze vervolgens aan de hoeken. Ook reinigen wij lasnaden.

Van een vierkante buis snijden we plano's voor laswagenstandaards - twee lange en twee kortere. We lassen ze verticaal aan het basisframe, gebruiken magnetische hoeken en controleren de nauwkeurigheid met een winkelhaak.

Met behulp van klemmen lassen we de frame-elementen van de onderste plank op een bepaald niveau aan de rekken, vervolgens de bovenste, en een springer tussen de lange rekken langs de bovenkant.

Met behulp van een cirkelzaag snijden we een strook van de gewenste breedte uit de metalen plaat en snijden deze in de benodigde delen.

We lassen de onderkant van het basisframe, de middelste en bovenste planken met de overeenkomstige delen van het blad, waarbij we uitsparingen in de hoeken maken.

We lassen twee zelfrichtende wielen met remmen vanaf de onderkant op de hoeken aan het basisframe.

In het achterste deel van het basisframe, ter hoogte van de dwarsbalk, lassen we noppen - de assen van de achterwielen.Om de assen stevig vast te zetten, plaatsen we er vierkante buisdelen met een inkeping in het midden op en lassen deze aan de assen en het frame.

We plaatsen ringen en bussen op de assen, grote wielen erop en zetten ze vast met moeren.

Aan de uiteinden van de langselementen van het bovenste plankframe lassen we een stuk buis – de trolleyhandgreep.

We assembleren een opklapbaar tafelframe uit rechthoekige pijpstukken en lassen, na controle van de nauwkeurigheid van de montage, de verbindingen.

We lassen beugels gemaakt van een rechthoekige buis vanaf de onderkant van de bovenste plank, dichtbij de palen, waaraan de klaptafel wordt vastgeschroefd dankzij een moer die in het profiel is gelast.

We lassen de tafelpoten van buitenaf lichtjes aan de langselementen en boren gaten voor de bout, waarop we van binnenuit het frameprofiel een moer vastschroeven en lassen.

Met behulp van een slijpmachine snijden we de “pannenlap” af en zorgen ervoor dat de poten vrij kunnen uitklappen en vouwen, waarna we de bout vastdraaien met een sleutel.

We plaatsen een voorgesneden stuk metaal op het frame van de klaptafel en plakken deze op verschillende plaatsen rond de omtrek van het frame vast.

We lassen dichter bij de onderkant van de poten en in het midden de dwarsbalk vanuit de hoeken om de stijfheid te vergroten.

In de uiteinden van de poten lassen we verstelbare schroefsteunen met hakken, met behulp waarvan de tafel op een oneffen oppervlak kan worden geïnstalleerd.

Aan de uiteinden van de profielen lassen we pluggen en begrenzers voor de poten. Vervolgens verwerken wij het met een handvijl.

Vanaf de onderkant van de bouten waarrond de poten draaien, boren we gaten waarin we de bouten steken om ze in de werkpositie te bevestigen.

Met behulp van een slijpmachine en een slijpschijf verwijderen we uiteindelijk alle ruwheden, oneffenheden en metaalafzettingen van het laswerk.

We schilderen alle oppervlakken met spuitbusverf uit blik en polijsten na droging het oppervlak van de klaptafel en bedekken deze met metaalspatspray. Veeg het vervolgens af met een doek.

Onderin het bodemcompartiment plaatsen wij een rubberen mat voor de gasfles. Om te voorkomen dat de cilinder tijdens het transport valt, voorzien wij er bovenop een ketting, die aan het ene uiteinde permanent aan het frame is bevestigd en aan het andere uiteinde verwijderbaar is.

Om draden, slangen, maskers etc. op de gewenste plaatsen aan de kar vast te zetten, lassen wij begrenzers, beugels, houders en lussen.

Op de middelste plank plaatsen we de stroombron voor de lasboog en aan de strip tussen de standaards hangen we een slijpmachine, boormachine etc. De onderste plank is bedoeld voor elektroden, lasapparatuur etc. Het lasmasker hangen we op aan een haak bovenaan vastgelast aan de dwarsbalk tussen de hoge tribunes.

Nadat we alles hebben uitgelegd wat nodig is voor het lassen, verplaatsen we de laswagen naar de werkplek, remmen de voorwielen, vouwen de tafel uit, zetten de poten vast met bouten en beginnen met lassen.

Bekijk de video

Soortgelijke masterclasses

Een lift waarmee u direct een auto met uw eigen auto kunt opkrikken

DIY-tuinslanghaspel van een autowiel

Hoe je een profielbuis soepel buigt zonder pijpenbuiger en verwarming

Hoe je een apparaat maakt om sneeuw van een dak te verwijderen

Stalen pijpring

Hoe maak je een betrouwbare bankschroef van overgebleven metaal?

Bijzonder interessant

Opmerkingen (5)