Vedkløyver fra gammelt svinghjul og vaskemaskinmotor

Manuell klyving av treklosser, spesielt knotete, er ganske vanskelig og ganske sakte. I dag kan dette fysisk vanskelige arbeidet fremskyndes ved å overføre det til skuldrene til en fabrikklaget mekanisk vedkløyver. Det er bare ett problem: en slik "vedskjærer" med en "gulrot" koster fra 20 tusen rubler.

Men erfaringen fra folkehåndverkere viser at det, selv uten kjennskap til dreiing, er mulig å lage en mekanisk klyve av skrapmaterialer, tilpasse den til stedet, arbeidsmengden og antropometriske data.

I prinsippet kan nesten alle materialer og komponenter for montering av en mekanisk klyver fjernes fra gamle biler, husholdningsapparater og finnes på søppelfyllinger. Men det skader ikke å vite hvor mye denne eller den "tingen" koster i butikken, hvor mye motoren fra en gammel vaskemaskin vil koste, hva turneren vil kreve for arbeidet, etc.

Så, hva bør vi fylle på hvis vi bestemmer oss for å lage en mekanisk klyve:

Av verktøy og utstyr vi bør ha for hånden:

Vi fester rundtømmeret i en skrustikke og markerer kuttestedene med maskeringstape for raskt og enkelt å sikre den nødvendige nøyaktigheten.

I henhold til merkingen skjærer vi ut vedkløyverakselemnet ved hjelp av en kvern og en 180 mm kappeskive.

Vi markerer overflaten av et tykt metallark med to forskjellige størrelser, men med identiske sentrale hull.

Det er mer praktisk og nøyaktig å kutte dem med en plasmakutter; som et resultat minimeres mengden av påfølgende behandling.

Vi bringer skivene til ønsket størrelse med en fil og en kvern, og for ikke å fjerne overflødig metall, limer vi presise mønstre fra tape eller papir på sideflatene.

Når vi behandler disker, legger vi hovedoppmerksomheten på de sentrale hullene: akselarbeidsstykket skal passe fritt inn i dem, men hullene skal være minimale.

Denne operasjonen er en av de viktigste: vi sveiser en stor skive nøyaktig i 90 grader til rundtømmeret. Derfor utfører vi sveising nøye, kontrollerer hele tiden vinkelen mellom delene slik at de ikke beveger seg, og vi bruker magnetiske firkanter. Vi renser sveisene.

Den andre ringen er lettere å installere. Det er nok å trykke den tett og feste den til den første disken med klemmer og sveise den i denne posisjonen.

Nå vil dreieren jobbe på arbeidsstykket: han vil snu frontstøtten, som er sveiset til den mindre ringen, slipe de sirkulære flatene til størrelse og lage en serie ringspor for drivremmen.

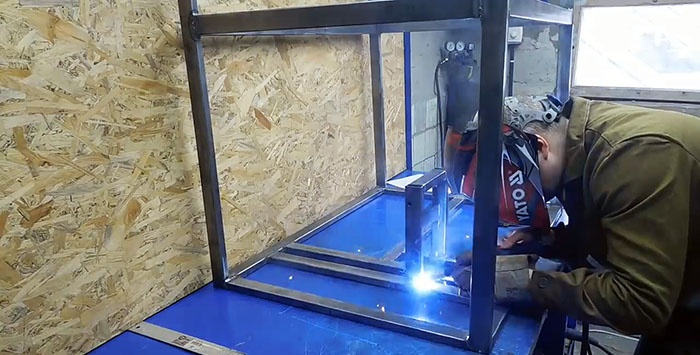

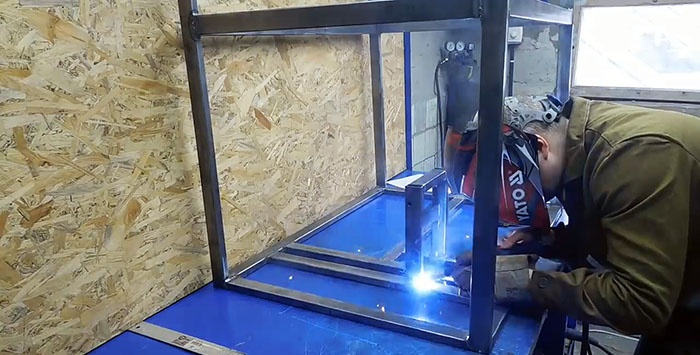

Fra et profilrør kutter vi emner i de nødvendige størrelsene og i ønsket mengde, hvorfra vi sveiser ikke bare et skrivebord, men også en base for å installere monterte enheter.

Separat sveiser vi en underramme til hovedrammen under bordplaten, som den elektriske motoren skal festes til og justeres til.

Ved hjelp av en kvern kutter vi ut to symmetriske deler fra en metallplate 6 mm tykk, som, sveiset sammen og festet til bordplaten, blir en slags bladstøtte på vedkløyveren.

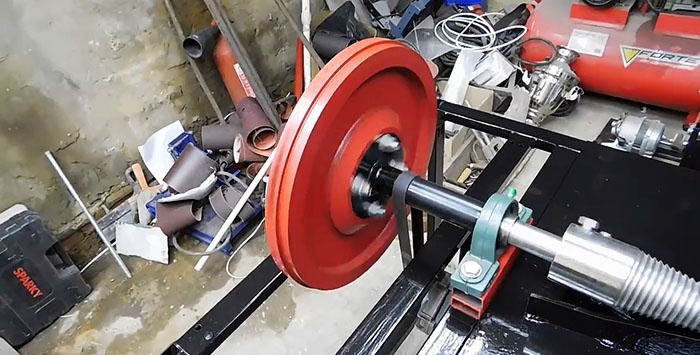

Siden belastningen på enheten vår hele tiden vil endre seg, kan vi ikke klare oss uten et svinghjul. I vårt tilfelle, når det gjelder størrelse og vekt, var det mest passende svinghjulet fra en GAZ-53 med en ytre diameter på 372 mm, et monteringshull på 40 mm og en vekt på nesten 16 kg.

Vi fjerner girringen fra denne delen og renser den fra mange år med oljeaktig smuss ved hjelp av en hammer, en skrutrekker og en kvern med vedlegg.

Vi utfører statisk balansering av aksel og svinghjul ved å skru dem til hverandre med bolter og muttere. På grunn av mangelen på en balansemaskin, kommer vi opp med en som kun bruker tilgjengelige funksjoner.

For å gjøre dette, plasser midlertidig to hjørner parallelt med bordrammen og grip dem lett. Ved hjelp av et nivå sørger vi for at hjørnene er så flate som mulig og plasserer akselen med svinghjulet på dem.

Vi gir rotasjon til svinghjulet og overvåker stoppøyeblikket. Hvis det er en ubalansert masse på den, vil den rulle litt tilbake før den stopper. Dessuten vil overskuddsmassen være på det laveste punktet.Vi markerer dette stedet og borer et hull, og fjerner dermed overflødig masse.

Balanseringen vil anses som fullført når akselen og svinghjulet ikke ruller tilbake før stopp.

For sikkerhets skyld lager vi et beskyttelsesdeksel for svinghjulet fra restene av profilrøret og metallplaten og koker bordplaten.

Vi kobler to symmetriske deler sammen i en vinkel, plasserer et avstandsstykke inni og sveiser den resulterende enheten til bordplaten.

Alle komponenter og deler er laget, så vi begynner å male dem med en vanlig pensel.

La oss anslå hvor mye en hjemmelaget vedkløyver vil koste oss:

Totalt er rundt 7 tusen rubler. Dette er 3 ganger mindre enn den billigste vedkløyveren fra fabrikken.

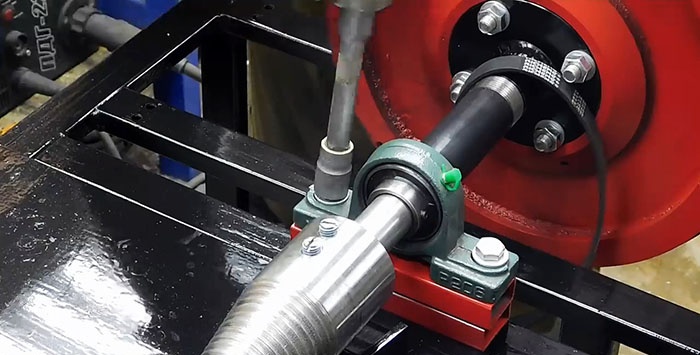

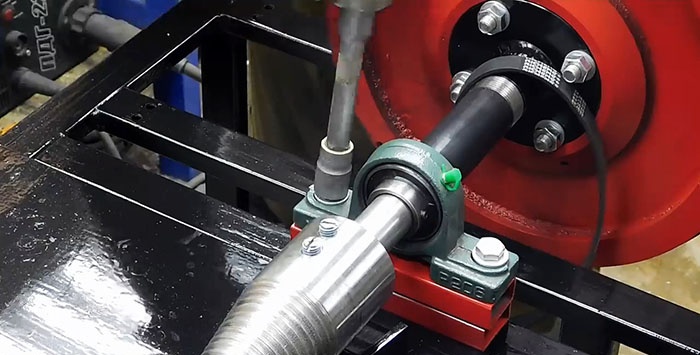

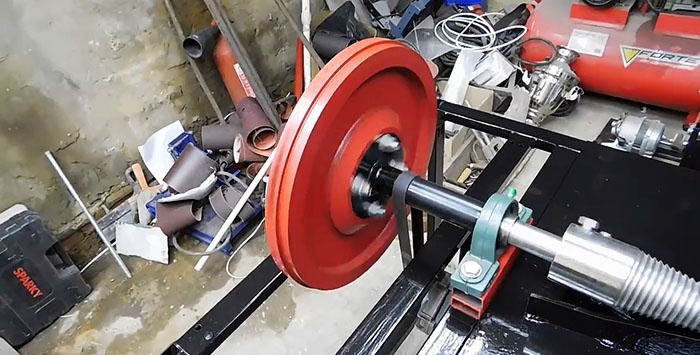

Vi skruer svinghjulet fast til akselen, setter på beltet, lagerenheter og fester enheten til rammen.

Vi installerer og fester "gulroten" på enden av skaftet med to spesielle pinner.

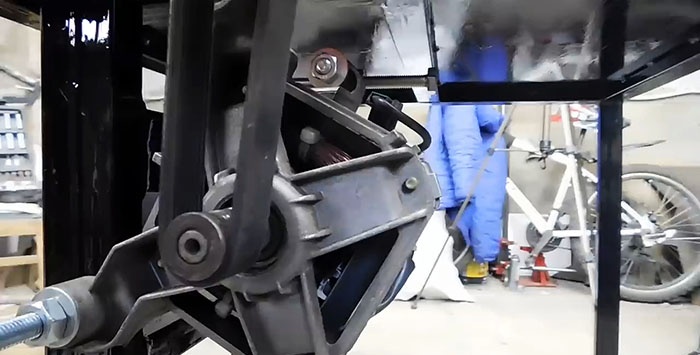

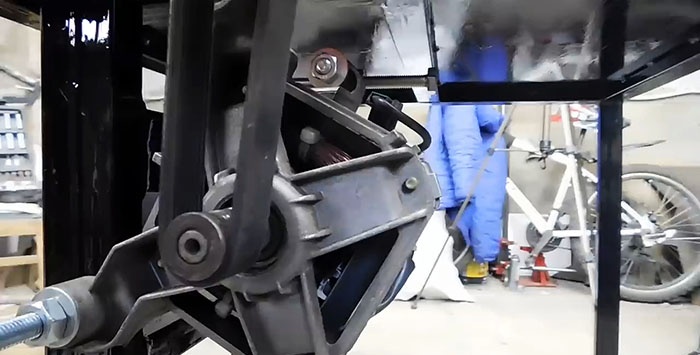

Vi strammer beltet ved å stramme bolten beregnet for dette formålet, som hviler mot støtten, beveger motoren og spenner beltet.

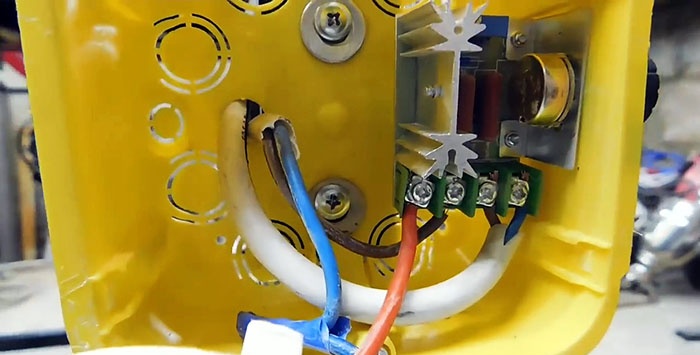

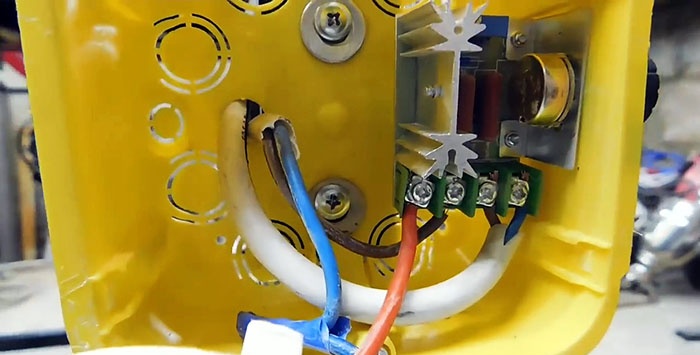

Elektrisk utstyr består av en strømledning, en bryter og en spenningsregulator fra kvernen. Koblingssystemet er ganske standard.

Ved start eliminerer tilstedeværelsen av en regulator rykking og sikrer en jevn hastighetsøkning av svinghjulet. Dette er veldig viktig fordi beltet ikke glir i sporene, noe som betyr at det vil vare lenger.

Takket være spenningsregulatoren kan du også endre kraften, som uten belastning umiddelbart fører til en økning i hastigheten.

Vi installerer et beskyttelsesdeksel på svinghjulet for å beskytte oss selv og personer i nærheten mot skader hvis svinghjulet plutselig flyr av akselen eller sprekker.

Først, la oss prøve å dele et lite brett. Vårt hjemmelagde produkt takler det uten problemer. Det samme skjer med tørre tømmerstokker som ble lagret under en kalesje.Veddekløyveren håndterer en ganske massiv stubbe uten stress.

Hvis "gulroten" plutselig setter seg fast i en tømmerstokk, kan vi ved å slå av strømmen, bruke nøkkelen og rotere den bakre delen av akselen enkelt frigjøre arbeidselementet fra tømmerstokken den sitter fast i.

Selv denne lille praksisen viste at "gulrot"-festet på skaftet skulle være forsenket for ikke å skape forstyrrelser når du hugger ved, og bordet skulle stå på en helt horisontal overflate. Dette vil eliminere selv mindre vibrasjoner under drift av vedkløyveren.

Du kan heller ikke jobbe på denne enheten med hansker og votter, og ermene på klærne bør ikke være for lange og uten blonder, belter og andre hengende elementer, slik at de ikke blir vridd til en "gulrot" og skader hendene dine.

Men erfaringen fra folkehåndverkere viser at det, selv uten kjennskap til dreiing, er mulig å lage en mekanisk klyve av skrapmaterialer, tilpasse den til stedet, arbeidsmengden og antropometriske data.

Vil trenge

I prinsippet kan nesten alle materialer og komponenter for montering av en mekanisk klyver fjernes fra gamle biler, husholdningsapparater og finnes på søppelfyllinger. Men det skader ikke å vite hvor mye denne eller den "tingen" koster i butikken, hvor mye motoren fra en gammel vaskemaskin vil koste, hva turneren vil kreve for arbeidet, etc.

Så, hva bør vi fylle på hvis vi bestemmer oss for å lage en mekanisk klyve:

- rundvalset stål (rundtømmer);

- maskeringstape;

- metallplater av forskjellige tykkelser;

- profilrør ca 14 m;

- svinghjul fra GAZ-53;

- bolter, muttere, skiver;

- motor med remskive og belte;

- maling og pensel;

- konisk skrue gulrot kløver.

Av verktøy og utstyr vi bør ha for hånden:

- kvern med skiver;

- plasma cutter;

- metall fil;

- sveiseutstyr;

- skrustikker og klemmer;

- bore med bor.

Produksjon av komponenter og deler av vedkløyveren

Vi fester rundtømmeret i en skrustikke og markerer kuttestedene med maskeringstape for raskt og enkelt å sikre den nødvendige nøyaktigheten.

I henhold til merkingen skjærer vi ut vedkløyverakselemnet ved hjelp av en kvern og en 180 mm kappeskive.

Vi markerer overflaten av et tykt metallark med to forskjellige størrelser, men med identiske sentrale hull.

Det er mer praktisk og nøyaktig å kutte dem med en plasmakutter; som et resultat minimeres mengden av påfølgende behandling.

Vi bringer skivene til ønsket størrelse med en fil og en kvern, og for ikke å fjerne overflødig metall, limer vi presise mønstre fra tape eller papir på sideflatene.

Når vi behandler disker, legger vi hovedoppmerksomheten på de sentrale hullene: akselarbeidsstykket skal passe fritt inn i dem, men hullene skal være minimale.

Denne operasjonen er en av de viktigste: vi sveiser en stor skive nøyaktig i 90 grader til rundtømmeret. Derfor utfører vi sveising nøye, kontrollerer hele tiden vinkelen mellom delene slik at de ikke beveger seg, og vi bruker magnetiske firkanter. Vi renser sveisene.

Den andre ringen er lettere å installere. Det er nok å trykke den tett og feste den til den første disken med klemmer og sveise den i denne posisjonen.

Nå vil dreieren jobbe på arbeidsstykket: han vil snu frontstøtten, som er sveiset til den mindre ringen, slipe de sirkulære flatene til størrelse og lage en serie ringspor for drivremmen.

Fra et profilrør kutter vi emner i de nødvendige størrelsene og i ønsket mengde, hvorfra vi sveiser ikke bare et skrivebord, men også en base for å installere monterte enheter.

Separat sveiser vi en underramme til hovedrammen under bordplaten, som den elektriske motoren skal festes til og justeres til.

Ved hjelp av en kvern kutter vi ut to symmetriske deler fra en metallplate 6 mm tykk, som, sveiset sammen og festet til bordplaten, blir en slags bladstøtte på vedkløyveren.

Siden belastningen på enheten vår hele tiden vil endre seg, kan vi ikke klare oss uten et svinghjul. I vårt tilfelle, når det gjelder størrelse og vekt, var det mest passende svinghjulet fra en GAZ-53 med en ytre diameter på 372 mm, et monteringshull på 40 mm og en vekt på nesten 16 kg.

Vi fjerner girringen fra denne delen og renser den fra mange år med oljeaktig smuss ved hjelp av en hammer, en skrutrekker og en kvern med vedlegg.

Vi utfører statisk balansering av aksel og svinghjul ved å skru dem til hverandre med bolter og muttere. På grunn av mangelen på en balansemaskin, kommer vi opp med en som kun bruker tilgjengelige funksjoner.

For å gjøre dette, plasser midlertidig to hjørner parallelt med bordrammen og grip dem lett. Ved hjelp av et nivå sørger vi for at hjørnene er så flate som mulig og plasserer akselen med svinghjulet på dem.

Vi gir rotasjon til svinghjulet og overvåker stoppøyeblikket. Hvis det er en ubalansert masse på den, vil den rulle litt tilbake før den stopper. Dessuten vil overskuddsmassen være på det laveste punktet.Vi markerer dette stedet og borer et hull, og fjerner dermed overflødig masse.

Balanseringen vil anses som fullført når akselen og svinghjulet ikke ruller tilbake før stopp.

For sikkerhets skyld lager vi et beskyttelsesdeksel for svinghjulet fra restene av profilrøret og metallplaten og koker bordplaten.

Vi kobler to symmetriske deler sammen i en vinkel, plasserer et avstandsstykke inni og sveiser den resulterende enheten til bordplaten.

Alle komponenter og deler er laget, så vi begynner å male dem med en vanlig pensel.

Omtrentlig kostnader

La oss anslå hvor mye en hjemmelaget vedkløyver vil koste oss:

- svinghjul - 1200 gni.;

- profilrør 14 m – 1200 gni.;

- vaskemaskinmotor (730 W, 8 tusen rpm) - 530 rubler;

- "gulrot" (basediameter - 70 mm, høyde - 250 mm) - 1300 rubler;

- to 206 lagre i et hus - 600 rubler;

- dreierarbeid - 1650 rubler;

- maskinvare og drivreim - 530 gni.

Totalt er rundt 7 tusen rubler. Dette er 3 ganger mindre enn den billigste vedkløyveren fra fabrikken.

Montering av komponenter og deler av vedkløyveren

Vi skruer svinghjulet fast til akselen, setter på beltet, lagerenheter og fester enheten til rammen.

Vi installerer og fester "gulroten" på enden av skaftet med to spesielle pinner.

Vi strammer beltet ved å stramme bolten beregnet for dette formålet, som hviler mot støtten, beveger motoren og spenner beltet.

Elektrisk utstyr består av en strømledning, en bryter og en spenningsregulator fra kvernen. Koblingssystemet er ganske standard.

Ved start eliminerer tilstedeværelsen av en regulator rykking og sikrer en jevn hastighetsøkning av svinghjulet. Dette er veldig viktig fordi beltet ikke glir i sporene, noe som betyr at det vil vare lenger.

Takket være spenningsregulatoren kan du også endre kraften, som uten belastning umiddelbart fører til en økning i hastigheten.

Vi installerer et beskyttelsesdeksel på svinghjulet for å beskytte oss selv og personer i nærheten mot skader hvis svinghjulet plutselig flyr av akselen eller sprekker.

Tester en vedkløyver i aksjon

Først, la oss prøve å dele et lite brett. Vårt hjemmelagde produkt takler det uten problemer. Det samme skjer med tørre tømmerstokker som ble lagret under en kalesje.Veddekløyveren håndterer en ganske massiv stubbe uten stress.

Hvis "gulroten" plutselig setter seg fast i en tømmerstokk, kan vi ved å slå av strømmen, bruke nøkkelen og rotere den bakre delen av akselen enkelt frigjøre arbeidselementet fra tømmerstokken den sitter fast i.

Selv denne lille praksisen viste at "gulrot"-festet på skaftet skulle være forsenket for ikke å skape forstyrrelser når du hugger ved, og bordet skulle stå på en helt horisontal overflate. Dette vil eliminere selv mindre vibrasjoner under drift av vedkløyveren.

Du kan heller ikke jobbe på denne enheten med hansker og votter, og ermene på klærne bør ikke være for lange og uten blonder, belter og andre hengende elementer, slik at de ikke blir vridd til en "gulrot" og skader hendene dine.

Se videoen

Lignende mesterklasser

Design og prinsipp for drift av en skruevedkløyver

Sliper fra en vaskemaskinmotor

Hvordan koble motoren fra en vaskemaskin til 220 V

Den enkleste kvernen uten sveising og dreiing fra en vaskemaskinmotor

Hvordan gjøre en vaskemaskinmotor om til en 220 V generator

Hvordan lage en vedkløyver "gulrot" i garasjen

Spesielt interessant

Kommentarer (0)