Niedroga szlifierka taśmowa

Nożami zajmuję się już od kilku lat i w swojej pracy zawsze wykorzystuję szlifierki taśmowe 2,5 x 60 cm i 10 x 90 cm. Już od dawna chciałam kupić kolejną, o szerokości taśmy 5 cm, bo to ułatwiłoby mi pracę. Ponieważ taki zakup byłby kosztowny, postanowiłem zrobić go sam.

Problemy przy projektowaniu przyszłej maszyny:

Trzeba było pokonać trzy ograniczenia. Po pierwsze, na miejscu nie było dostępnej taśmy o szerokości 10 cm, można ją było zamówić jedynie przez Internet. Nie wydawało mi się to zbyt realną opcją, bo nie ma większego rozczarowania niż informacja, że taśma się zużyła i należy ją wymienić, a na dostawę nowej trzeba poczekać tydzień lub dwa. Po drugie był problem z rolkami. Szukałem, ale nie znalazłem taśmy odpowiedniej do 10cm. Po trzecie, silnik. Szlifierka taśmowa wymaga dość mocnego silnika elektrycznego, a nie chciałem wydawać na ten projekt zbyt dużo pieniędzy. Dla mnie najlepszą opcją było użycie używanego silnika.

Rozwiązania problemów projektowych:

Pierwszy problem z taśmą miał proste rozwiązanie.Ponieważ w sklepach z narzędziami można było kupić za rozsądną cenę pasek 20 x 90 cm, mogłem z niego zrobić dwa paski 10 cm. Nakładało to ograniczenia na wielkość mojej maszyny, ale ze względu na efektywność cenową ta opcja była najlepsza . Drugi problem rozwiązano za pomocą tokarki. Aby to zrobić, obejrzałem film w Internecie i zdałem sobie sprawę, że sam mogę nagrać filmy, których potrzebuję. Z silnikiem zadanie było trudniejsze. Miałem w garażu kilka silników elektrycznych, ale z jakiegoś powodu musiałem z nich zrezygnować. W końcu zdecydowałem się na starą maszynę do cięcia płytek, która miała 6-amperowy silnik elektryczny. Wtedy zdałem sobie sprawę, że ta moc może nie wystarczyć. Ponieważ jednak prace były na etapie eksperymentalnym, postanowiłem najpierw uzyskać działającą wersję maszyny, a silnik można było później wymienić. W rzeczywistości silnik nadaje się do niewielkich prac. Ale jeśli zamierzasz intensywniej szlifować, zalecałbym minimum 12 A.

W końcu fajnie było poeksperymentować. Pomyślałem więc, że warto dzielić się maszyną do robienia noży bez wydawania dużych pieniędzy.

Narzędzia i materiały

Narzędzia:

- Szlifierka kątowa z tarczami tnącymi.

- Wiertarka i wiertła.

- Klucze 11, 12 i 19.

- Tokarka.

- Imadło.

Materiały:

- Silnik elektryczny (minimum 6 A lub zalecane 12 A).

- Różne łożyska.

- Nakrętki, śruby, podkładki, podkładki zabezpieczające o różnych rozmiarach.

- Metalowy narożnik.

- Taśma szlifierska 20 cm.

- Koła o średnicy 10 cm.

- Potężna wiosna.

- Taśma stalowa 4 x 20 cm.

- Belka 2,5 x 10 x 10 cm wykonana z drewna lub MDF.

Silnik elektryczny do maszyny

Do wyboru miałem kilka silników, jednak silnik elektryczny, który był na maszynie do cięcia płytek, miał bardziej odpowiednią obudowę. Praca na maszynie była w pewnym sensie eksperymentem, bo nie byłem pewien, czy silnik ma wystarczającą moc. Dlatego zdecydowałem się na rozwiązanie modułowe, w którym rama mechanizmu pasowego stanowi pojedynczy element, który można zdemontować i przestawić na mocniejszą podstawę. Prędkość obrotowa silnika całkiem mi odpowiadała, jednak obawiałem się, że 6 A zapewni słabą moc. Po krótkich testach zobaczyłem, że ten silnik elektryczny nadaje się do prostych prac, ale do bardziej intensywnej pracy trzeba wybrać coś mocniejszego. Projektując maszynę, zwróć uwagę na ten punkt.

Jak wspomniałem, obudowa silnika była bardzo odpowiednia, ponieważ pozwoliła nam stworzyć pionową maszynę, którą łatwo byłoby przesuwać.

Najpierw należy go uwolnić usuwając stół roboczy, piłę, zabezpieczenie, tackę na wodę, pozostawiając sam silnik elektryczny. Kolejną zaletą stosowania tego silnika było to, że miał on gwintowany rdzeń z nakrętką utrzymującą piłę w miejscu, umożliwiając montaż koła pasowego bez użycia klucza (wyjaśnię, czym jest klucz później).

Ponieważ miałem zbyt szerokie koło pasowe, zdecydowałem się zastosować duże podkładki zaciskowe, które są zwykle używane do mocowania piły, przekręcając jedną z nich tak, aby powstał między nimi rowek w kształcie klina. Stwierdziłem, że przestrzeń między nimi jest zbyt wąska, więc umieściłem między nimi podkładkę zabezpieczającą, aby ją poszerzyć. Zaletą tej metody jest to, że podkładki dociskowe mają płaską krawędź, która blokuje się z płaską krawędzią, aby obracać się z rdzeniem.

Pasek

Użyłem paska napędowego 7 x 500 mm.Możesz użyć standardowego 12 mm, ale cienki jest bardziej elastyczny i mniej obciąża silnik. Nie musi obracać tarczy szlifierskiej.

Urządzenie szlifierki taśmowej

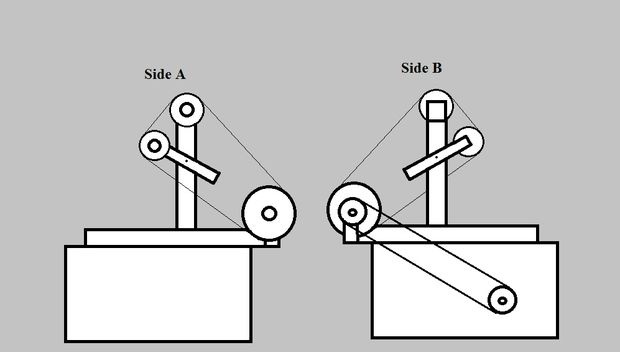

Urządzenie jest proste. Silnik elektryczny napędza pas, który obraca „główne” koło pasowe o wymiarach 10 x 5 cm, które napędza pas ścierny. Drugi krążek o wymiarach 8 x 5 cm znajduje się 40 cm nad głównym i 15 cm za nim i jest osadzony na łożysku. Trzecie koło pasowe o wymiarach 8 x 5 cm obraca się na dźwigni i pełni funkcję rolki napinającej, mocno trzymającej pas ścierny. Z drugiej strony dźwignia jest przymocowana do ramy za pomocą sprężyny.

Określenie typu napędu

Główną kwestią było obracanie głównego koła pasowego bezpośrednio za pomocą silnika elektrycznego lub za pomocą dodatkowego koła pasowego i paska napędowego. Przede wszystkim zdecydowałem się na napęd pasowy, ponieważ chciałem mieć możliwość wymiany silnika na mocniejszy, jednak był inny powód. Przy intensywnej obróbce metalu istnieje ryzyko wystąpienia pewnych problemów. Napęd pasowy będzie się w takich przypadkach ślizgał, natomiast napęd bezpośredni będzie stwarzał duże problemy. Dzięki pasowi urządzenie będzie bezpieczniejsze.

Produkcja i montaż ram

Należy wspomnieć, że użycie metalowego narożnika jako ramy może mieć zarówno zalety, jak i wady. Oczywistą zaletą jest to, że jest wygodny w montażu, niczym konstrukcja z dzieciństwa. Ale główną wadą jest to, że jest mocny tylko w dwóch kierunkach, ale słaby po skręceniu. Oznacza to, że musimy wziąć pod uwagę tę słabość i obliczyć, jaki moment obrotowy można przenieść z kół pasowych na ramę i skompensować go dodatkowymi zworkami.

Ciąć:

Do docięcia narożnika możesz użyć piły do metalu, ale szlifierka kątowa z tarczą tnącą przyspieszy tę pracę. Po wycięciu wszystkich elementów zalecam przeszlifowanie wszystkich ostrych krawędzi, aby uniknąć skaleczenia się podczas montażu. Otwory można wiercić przy użyciu konwencjonalnej wiertarki i chłodziwa.

Główny film

Rolka główna jest najważniejszą częścią projektu, ponieważ odbiera moment obrotowy z silnika i przenosi go na pasek. Do zabezpieczenia użyłem starej tulei, ale zamiast tego polecam zastosować łożysko. Tuleje spełniają swoją rolę, jednak stale się przegrzewają i wymagają regularnego smarowania. Ponadto mogą rozsypywać brudny smar, co może być uciążliwe podczas pracy.

Wał:

Po bokach wału znajdują się gwinty o różnych kierunkach, dzięki czemu śruby mocujące nie odkręcają się podczas obracania. Jeśli odetniesz jedną gwintowaną stronę tak jak ja, zostaw tę, która biegnie przeciwnie do ruchu wskazówek zegara, w przeciwnym razie będziesz musiał zrobić śrubę blokującą (opiszę, jak to zrobić później) i zawleczkę. Krążek główny zostanie umieszczony na wyciętej krawędzi.

Krążek linowy:

Kontynuując temat ponownego użycia, znalazłem stare koło pasowe z innego projektu. Niestety przygotowałem go pod gwintowany trzpień, na którym miał się trzymać, ale tak naprawdę nie stanowi to problemu. W tym kole zrobiłem prostokątne wycięcie. Następnie za pomocą szlifierki kątowej wyciąłem rowek na końcu wału. Umieszczając wpust w otworze utworzonym przez rowek wału i prostokątne wycięcie koła pasowego, bezpiecznie przymocowałem je względem siebie.

Wykonanie rolek do szlifierki

Rolki zrobiłem z kilku kawałków twardego drewna o grubości 2,5 cm, ale można użyć MDF, sklejki lub innego materiału.Podczas układania warstw należy upewnić się, że włókna są prostopadłe, co zapewni rolkom dodatkową wytrzymałość, a warstwy nie będą pękać.

Konieczne jest wykonanie trzech rolek: rolki głównej, rolki górnej i rolki napinającej. Wałek główny wykonany jest z dwóch kawałków drewna o wymiarach 13 x 13 cm i grubości 2,5 cm, a rolki górne i napinające z dwóch kawałków drewna o wymiarach 10 x 10 cm.

Proces:

Zacznij od sklejenia par kawałków drewna o długości 13 cm i 10 cm, zaciskając je razem za pomocą zacisków. Po wyschnięciu kleju przytnij rogi piłą ukośniczą, a następnie znajdź środek każdego elementu. Zamontuj je na tokarce i obracaj, aż osiągną wymiary 5 x 10 cm i 5 x 8 cm.

Rolki górne i napinające:

Następnie należy zamontować łożyska w rolkach o wymiarach 5 x 8 cm, wybrać wiertarkę rdzeniową lub łopatkową i wywiercić w środku wgłębienie na szerokość łożyska. Bieżnia wewnętrzna łożyska musi się swobodnie obracać, dlatego należy wywiercić otwór, który przechodzi przez wałeczek przez bieżnię wewnętrzną łożyska. Umożliwi to przejście śruby z minimalnym otworem.

Główny film:

Ta część jest zrobiona trochę inaczej. Nie ma na nim łożysk, ale jeśli wał wystaje z wałka na mniej niż 5 cm, trzeba będzie wałek doszlifować na szerokość. Zmierz średnicę wału i wywierć ten sam otwór w środku walca. Spróbuj włożyć wał, musi mocno trzymać, w przeciwnym razie wałek będzie się trząsł.

Przykręcanie rolek

Następnie należy przymocować dwie połówki rolek za pomocą śrub, nie polegaj tylko na kleju. Pamiętaj, że łby śrub muszą być wpuszczone w drewno, ponieważ wałek obraca się blisko ramy.

Dźwignia napinająca

Dźwignia wykonana jest z metalowej taśmy o wymiarach 10 x 30 x 200 mm z zaokrąglonymi krawędziami.Wymaga to wywiercenia dość dużych otworów, dlatego polecam do tego użyć wiertarki i dużej ilości smaru. W sumie potrzebne są 4 otwory. Pierwszy znajduje się w punkcie obrotu. Nie znajduje się na środku paska, ale 8 cm od jego krawędzi. Drugi otwór będzie zlokalizowany na krawędzi najbliższej punktu obrotu. Posłuży do zamocowania sprężyny. Należy wywiercić dwa dodatkowe otwory na przeciwległym końcu, w odległości około 5 cm. Muszą mieć nieco szerszą średnicę, ponieważ będą używane do tuningu, o czym powiem dalej.

Po wykonaniu wszystkich otworów można przymocować ramię do kątownika pionowego pomiędzy rolką górną a podstawą. Koniec, na który zostanie zamocowana sprężyna, jest skierowany w stronę wałka głównego. Powinna się swobodnie obracać, dlatego do mocowania polecam użyć dwóch nakrętek, nie dokręcając całkowicie głównej, a drugą wykorzystać jako przeciwnakrętkę.

Montaż rolek

Rolka górna jest zamocowana statycznie i musi wyraźnie znajdować się w tej samej płaszczyźnie co rolka napinająca i rolka główna. Wszystko możesz zrobić na oko, ale polecam sprawdzić wszystko dobrze na poziomie. Aby wyrównać wałek, można dodać podkładkę lub, jeśli to nie wystarczy, śrubę. Wkłada się je pomiędzy ramę a wałek.

Nie ma potrzeby całkowitego instalowania rolki napinającej. Musimy jeszcze stworzyć urządzenie stabilizujące.

Stabilizacja paska

Zużycie rolek lub nierówne powierzchnie mogą powodować stopniowe odpadanie paska ściernego podczas pracy. Urządzenie stabilizujące to urządzenie na rolce napinającej, które umożliwia ustawienie jej pod kątem zapewniającym wyśrodkowanie taśmy ściernej.Jego konstrukcja jest znacznie prostsza niż się wydaje i składa się ze śruby blokującej, lekko luźnej rolki napinającej i śruby regulacyjnej.

Wiercenie otworów w śrubach:

W tym celu wykonałem urządzenie w postaci klinowego wycięcia w desce, które pomoże utrzymać śrubę na miejscu podczas wiercenia. Można to zrobić ręcznie, ale nie polecam tego.

Śruba mocująca

Śruba ustalająca jest prostą śrubą z wywierconym otworem i jest instalowana na drążku przez szeroki otwór, który znajduje się bliżej punktu obrotu dźwigni. Ponieważ znajduje się pomiędzy dźwignią a wałkiem, należy jego główkę zeszlifować, aby wałeczek jej nie zaczepił. Śruba musi być zabezpieczona w sposób pokazany na rysunku.

Śruba, na której zamocowany jest wałek

Należy go trochę poluzować, aby rolka napinająca miała lekki luz. Ale aby zapobiec jego rozwinięciu, musisz zrobić nakrętkę zamkową. Aby to zrobić, wystarczy wykonać nacięcia na krawędziach zwykłej nakrętki, aby wyglądała jak korona. W samej śrubie będą wywiercone dwa otwory: jeden na śrubę regulacyjną i będzie ustawiony w jednej linii z otworem na śrubę blokującą, a drugi do zabezpieczenia nakrętki koronowej za pomocą zawleczki.

Śruba do ustawienia:

Po umieszczeniu rolki napinającej można zamontować śrubę regulacyjną, która przejdzie przez otwory śruby ustalającej i śruby, na której obraca się rolka napinająca. System działa w momencie dokręcenia śruby regulacyjnej, co powoduje przesunięcie kąta obrotu rolki napinającej na zewnątrz, co powoduje przybliżenie paska do mechanizmu. Sprężyna na drugim końcu dźwigni reguluje napięcie w przeciwnym kierunku.Zalecam zabezpieczenie śruby regulacyjnej nakrętką zabezpieczającą, ponieważ wibracje mogą ją poluzować.

Uwaga: Można dodać sprężynę z tyłu koła pasowego napinacza, ale nie znalazłem powodu, dla którego należałoby to robić. Niewielką zaletą będzie to, że w ten sposób wałek będzie miał mniejszy luz. Ale dodam, że ja tego nie robiłem i nie miałem żadnych problemów.

Samodzielne dokończenie prac związanych z wykonaniem maszyny

Kiedy wszystko zostanie zrobione, musisz ponownie sprawdzić wszystkie śruby i upewnić się, że mechanizm stabilizujący jest prawidłowo zmontowany. Wtedy trzeba włączyć urządzenie po raz pierwszy, co może być przerażające. To jak prowadzenie samochodu, w którym nie działa kierownica i skrzynia biegów. Zalecam włączanie i wyłączanie silnika na bardzo krótkie okresy czasu, aby zapobiec wirowaniu maszyny z pełną prędkością.

Tak naprawdę najtrudniejszą dla mnie częścią była regulacja sprężyny. Jeśli zostanie naciągnięta zbyt mocno, taśma nie będzie mogła się obracać... Zbyt luźno i nie da się jej utrzymać, odleci, co samo w sobie jest niebezpieczne.

Gotowy!

To wszystko. Powinieneś otrzymać przyzwoitą szlifierkę taśmową o średniej mocy, którą w razie potrzeby można zmienić na mocniejszą.

Mam nadzieję, że podobała Ci się ta klasa mistrzowska. Dziękuję za uwagę.

Oryginalny artykuł w języku angielskim

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (0)