Narożnik magnetyczny do spawania

Podczas wykonywania prac spawalniczych pojawiają się momenty, w których konieczne jest jednoczesne uchwycenie części i przytrzymanie jej pod określonym kątem. Do tej pracy potrzebne są dwie osoby lub specjalne narzędzie. Najczęściej stosowanym jest zacisk. Za jego pomocą część jest ustalana w żądanej pozycji. Zacisk ma jednak wiele wad. Dlatego potrzebujesz specjalnego uchwytu magnetycznego, który pomoże Ci wykonać tę pracę szybko i bez zbędnych kłopotów.

Zalety narożnika magnetycznego do spawania

- Możliwość trzymania obu metalowych części, uwalniając ręce do wykonywania głównej pracy.

- Nie blokuje dostępu do miejsca podłączenia, co czyni go lepszym od obejmy.

- Umożliwia utworzenie kilku opcji kąta.

- Łatwy w użyciu.

- Nie wymaga dużych kosztów produkcji.

Proces produkcji narożników magnetycznych

Na początek potrzebujemy krążka magnetycznego o średnicy ~15 cm i średnicy wewnętrznej ~5 cm, a także kwadraty z blachy o grubości 3 mm i boku 20 cm. Bardzo ważne jest, aby boki kwadratu są idealnie równe.Wskazane jest, aby grubość magnesu nie przekraczała materiału najczęściej używanego w pracy. Najlepszą opcją jest 1-1,5 cm.

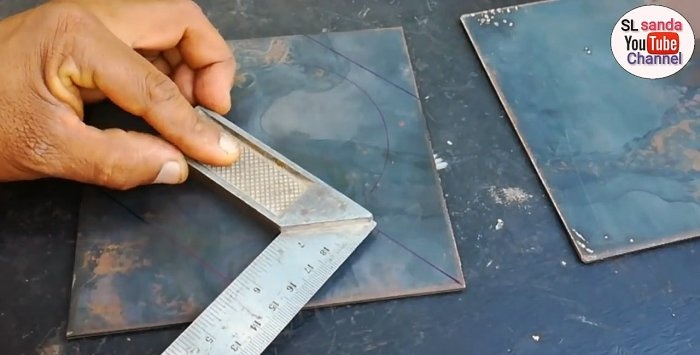

Umieść magnes na środku kwadratu i prześledź go markerem, aby utworzyć oznaczenie. Następnie nakładamy na metal linie cięcia potrzebne do wykonania wzoru.

Zaciskamy obrabiany przedmiot w imadle, a nadmiar elementów odcinamy za pomocą turbiny.

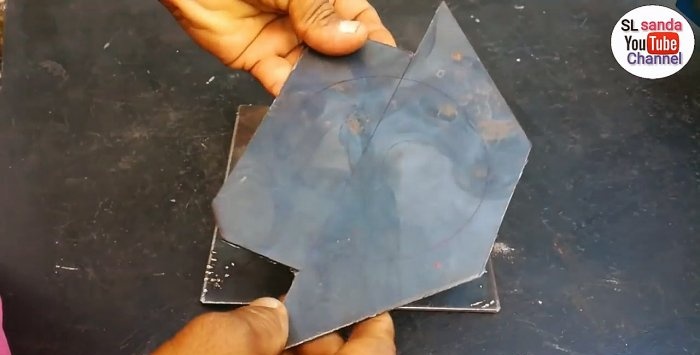

Powstałą część nakładamy na drugi kwadrat, aby obrysować jego kontury. Następnie usuwamy z niego również nadmiar za pomocą turbiny.

Łączymy ze sobą dwa powstałe półfabrykaty i zabezpieczamy je spawaniem. Teraz możemy wykonać jedną operację na dwóch częściach jednocześnie.

Następnie potrzebujemy dwóch złączek gwintowanych. Instalujemy magnes na obrabianym przedmiocie, przykładając go do wcześniej wyznaczonego miejsca. Następnie rozprowadzamy złącza po jego obwodzie, w tej samej odległości od siebie. Zaznaczamy ich położenie markerem.

Usuwamy złącza. Zaznaczamy otwory w środku położenia złączy. Następnie za pomocą wiertła odpowiadającego średnicy otworu w złączce wykonujemy otwory w naszym przedmiocie. To za ich pośrednictwem zostaną zainstalowane śruby do mocowania.

Następnie przyspawamy kawałek rury do przedmiotu obrabianego, o średnicy wewnętrznego otworu magnesu. Naprawiamy to właśnie w tym miejscu. W rezultacie otrzymaliśmy część, którą można zamocować w uchwycie tokarskim.

Za pomocą wiertarki i noża na maszynie tworzymy otwór równy wewnętrznej średnicy pierścienia magnetycznego.

Usuwamy spawaną rurę i myjemy naszą część. W tym przypadku bardzo ważne jest uzyskanie idealnie gładkich krawędzi przy jednoczesnym zachowaniu zgodności z narożnikami. Dlatego będziesz musiał pracować nie tylko ze szlifierką, ale także z pilnikiem. Wykonujemy swego rodzaju przyrząd pomiarowy, co oznacza, że dokładność pracy musi być na najwyższym poziomie.

W kolejnym etapie będziemy potrzebować do nich złączek i śrub.

Obrabiane elementy są oddzielane i czyszczone. Następnie na jednym z nich zamontuj magnes i złączki.

Są one przykryte drugim półfabrykatem od góry, mocującym miejsce za pomocą śrub przechodzących przez złącza, ale bez ich całkowitego dokręcania.

Na ostatnim etapie konstrukcja jest wypoziomowana i sprawdzana pod kątem zgodności z narożnikami. Dopiero potem śruby są dokręcone. Szablon magnetyczny jest gotowy do użycia.

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (3)