Szablon DIY do kołków meblowych

Producenci mebli i stolarze doskonale znają wartość tego narzędzia. Kiedy musisz wywiercić wiele identycznych otworów, nie możesz obejść się bez szablonu lub szablonu. Dlatego w dobrym warsztacie nie ma ich zbyt wiele. Spróbujmy stworzyć jeden z tych popularnych szablonów, który ułatwi wykonanie połączenia na kołki.

Z reguły takie urządzenia nie są jednorazowe, ale są przeznaczone do długotrwałego użytkowania. Cały sekret tkwi zatem w ich wyjątkowej dokładności, dzięki czemu zweryfikowane wymiary mogą raz na zawsze zastąpić miarkę, a nawet suwmiarkę.

Jedyną wadą tego, jak większości szablonów mebli i stolarki otworowej, jest całkowity brak możliwości dostosowania pod wymiar. Oznacza to, że jeśli dopasujesz grubość deski, powiedzmy 25 mm, a odstęp między dwoma kołkami jednego złącza wynosi 30 mm w środku, to tak będzie i nic więcej. Aby uzyskać inny rozmiar, konieczne będzie utworzenie innego szablonu.

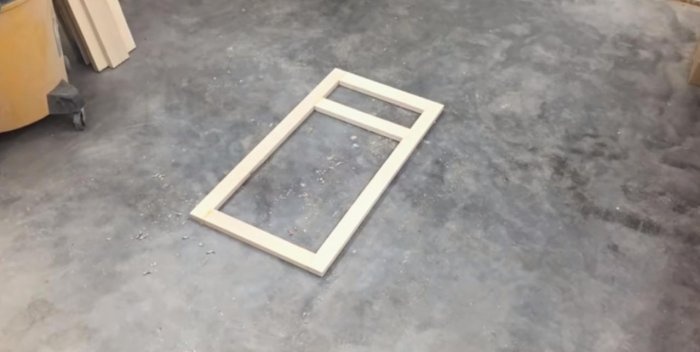

Przyjrzyjmy się zastosowaniu naszego szablonu na przykładzie wykonania małej ościeżnicy - skrzydła okiennego lub ramy elewacji meblowej.Szybka kalkulacja pokazuje, że nawet przy tworzeniu tak prostego produktu konieczne będzie zamontowanie 12 kołków, co oznacza wywiercenie 24 precyzyjnych otworów. Samo ich zaznaczenie zajmie dużo czasu, ale dzięki szablonowi zrobi się to znacznie szybciej. Zacznijmy!

Rozsądnie jest wierzyć, że takiej precyzji nie da się osiągnąć gołymi rękami. Będziemy potrzebować piły tarczowej z wózkiem do cięcia pod kątem 90° i wiertarki pionowej. W przypadku warsztatów sprzęt ten nie jest szczególnie wyjątkowy, ponieważ dziś jest dość przystępny cenowo.

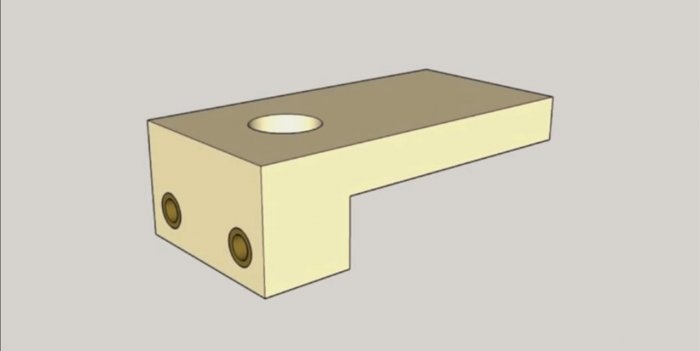

Materiałem na szablon są odpady produkcyjne. Dobrze słyszałeś, zrobimy to ze skrawków wykrojów, ponieważ wymiary są bardzo małe. Będziesz potrzebował kleju do drewna, wierteł o różnych średnicach i dobrego narzędzia pomiarowego - linijki lub suwmiarki. Ogólny wygląd naszego szablonu jest następujący.

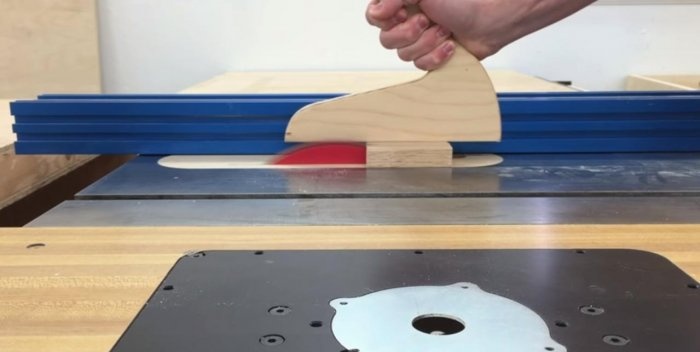

Pierwszym krokiem jest wybranie półfabrykatu dla części roboczej szablonu. Za idealne do tego celu uważa się gatunki drewna twardego: dąb, akacja, buk, jesion. Ustawiamy linijkę na piłze tarczowej i wycinamy obrabiany przedmiot, szerokość wynosi 5 cm, przycinamy obrabiany przedmiot pod kątem prostym za pomocą wózka na tej samej piłze tarczowej. Długość – 2,5-3 cm.

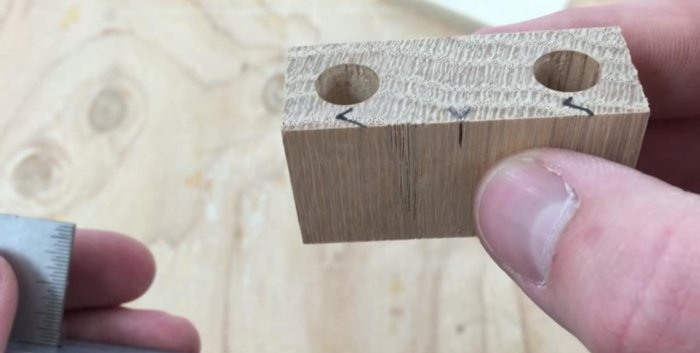

Teraz należy jak najdokładniej oznaczyć otwory robocze. Jeśli jednak pozostawi się je bez zabezpieczenia, drewno bardzo szybko wypali się w wyniku licznych nawierceń, a szablon stanie się niedokładny. Aby tego uniknąć, wybieramy kilka kawałków metalowej rury o średnicy wewnętrznej 8 mm (jest to dokładnie rozmiar standardowego kołka meblowego) i wykonujemy z nich tuleje osadzające do szablonu.

Wiercimy dla nich otwory na maszynie pionowej.Odstęp wzdłuż środków ustalamy na podstawie naszych detali, które będziemy obrabiać na szablonie (w naszym przypadku jest to około 3 cm).

Z małego kawałka sklejki (grubość 8-10 mm) wykonujemy uchwyt na uchwyt. Wycinamy go na piłze tarczowej zgodnie z szerokością części roboczej, czyli 5 cm.

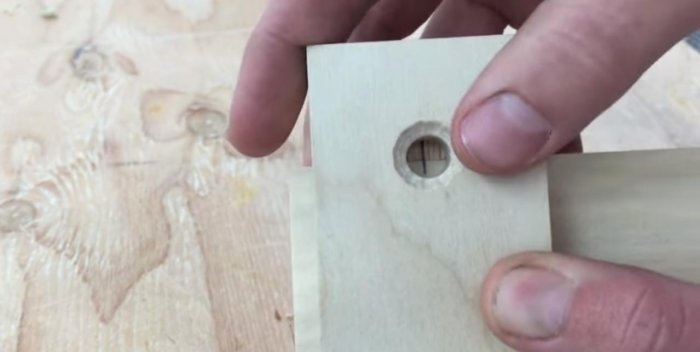

Po zmierzeniu długości części roboczej, umieszczamy znak na środku tej płyty ze sklejki. Wiercimy otwór przelotowy o średnicy 9-10 mm. Będzie to otwór inspekcyjny. Można go lekko zagłębić od przodu.

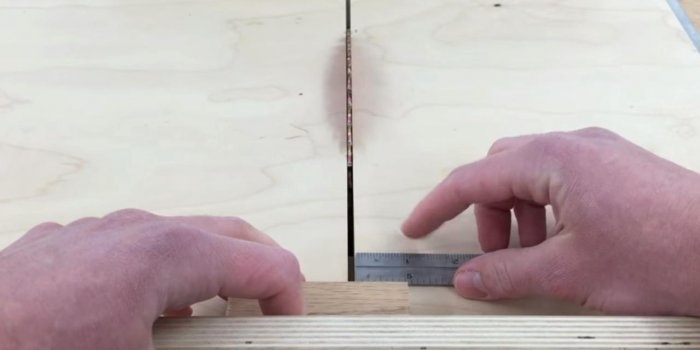

Za pomocą suwmiarki zaznacz środek pomiędzy dwoma otworami części roboczej szablonu. Umieściliśmy znak na jego bocznej powierzchni.

Teraz możesz połączyć ze sobą dwie części szablonu, sklejając je klejem do drewna lub klejem PVA.

Czas na umieszczenie w naszym szablonie metalowych tulejek-prowadników do wiercenia. Jeśli otwory nie zostaną poluzowane, będą dobrze trzymać bez kleju. Można je wcisnąć za pomocą ręcznej ściski stolarskiej.

Nasz szablon jest gotowy, teraz możemy przetestować go w działaniu. Muszą pracować, dociskając go do przedmiotu obrabianego za pomocą zacisku. Jak widać wszystko działa świetnie!

Technologia wykorzystania takiego urządzenia jest bardzo prosta. Konieczne jest położenie prefabrykowanej konstrukcji na płaskiej powierzchni, aby można było oznaczyć punkty środkowe wszystkich wiązań. Można to zrobić ręcznie, bez miarki. Na styku elementów wykonuje się identyczne oznaczenia dla obu łączonych części i na obu elementach umieszcza się krótki znak.

Następnie wszystko jest jak zwykle: szablon jest centrowany przez otwór kontrolny z oznaczeniami na częściach i mocowany za pomocą zacisku. Otwory wierci się bez dodatkowych pomiarów. Głębokość wiercenia reguluje się długością wiertła lub zdejmowanym ogranicznikiem.

Pozostaje tylko dobrze posmarować wszystkie części klejem przed połączeniem i zmontować je, dociskając złącza za pomocą zacisków. W ten prosty sposób można łatwo uniknąć różnic w grubości podczas łączenia prefabrykowanych elementów, ich późniejszego szlifowania i zmian w ich grubości.

Tak wiele niedociągnięć można rozwiązać za pomocą jednego małego, prostego szablonu!

Z reguły takie urządzenia nie są jednorazowe, ale są przeznaczone do długotrwałego użytkowania. Cały sekret tkwi zatem w ich wyjątkowej dokładności, dzięki czemu zweryfikowane wymiary mogą raz na zawsze zastąpić miarkę, a nawet suwmiarkę.

Jedyną wadą tego, jak większości szablonów mebli i stolarki otworowej, jest całkowity brak możliwości dostosowania pod wymiar. Oznacza to, że jeśli dopasujesz grubość deski, powiedzmy 25 mm, a odstęp między dwoma kołkami jednego złącza wynosi 30 mm w środku, to tak będzie i nic więcej. Aby uzyskać inny rozmiar, konieczne będzie utworzenie innego szablonu.

Przyjrzyjmy się zastosowaniu naszego szablonu na przykładzie wykonania małej ościeżnicy - skrzydła okiennego lub ramy elewacji meblowej.Szybka kalkulacja pokazuje, że nawet przy tworzeniu tak prostego produktu konieczne będzie zamontowanie 12 kołków, co oznacza wywiercenie 24 precyzyjnych otworów. Samo ich zaznaczenie zajmie dużo czasu, ale dzięki szablonowi zrobi się to znacznie szybciej. Zacznijmy!

Materiały, narzędzia do wykonania szablonu

Rozsądnie jest wierzyć, że takiej precyzji nie da się osiągnąć gołymi rękami. Będziemy potrzebować piły tarczowej z wózkiem do cięcia pod kątem 90° i wiertarki pionowej. W przypadku warsztatów sprzęt ten nie jest szczególnie wyjątkowy, ponieważ dziś jest dość przystępny cenowo.

Materiałem na szablon są odpady produkcyjne. Dobrze słyszałeś, zrobimy to ze skrawków wykrojów, ponieważ wymiary są bardzo małe. Będziesz potrzebował kleju do drewna, wierteł o różnych średnicach i dobrego narzędzia pomiarowego - linijki lub suwmiarki. Ogólny wygląd naszego szablonu jest następujący.

Wykonanie szablonu na kołki

Pierwszym krokiem jest wybranie półfabrykatu dla części roboczej szablonu. Za idealne do tego celu uważa się gatunki drewna twardego: dąb, akacja, buk, jesion. Ustawiamy linijkę na piłze tarczowej i wycinamy obrabiany przedmiot, szerokość wynosi 5 cm, przycinamy obrabiany przedmiot pod kątem prostym za pomocą wózka na tej samej piłze tarczowej. Długość – 2,5-3 cm.

Teraz należy jak najdokładniej oznaczyć otwory robocze. Jeśli jednak pozostawi się je bez zabezpieczenia, drewno bardzo szybko wypali się w wyniku licznych nawierceń, a szablon stanie się niedokładny. Aby tego uniknąć, wybieramy kilka kawałków metalowej rury o średnicy wewnętrznej 8 mm (jest to dokładnie rozmiar standardowego kołka meblowego) i wykonujemy z nich tuleje osadzające do szablonu.

Wiercimy dla nich otwory na maszynie pionowej.Odstęp wzdłuż środków ustalamy na podstawie naszych detali, które będziemy obrabiać na szablonie (w naszym przypadku jest to około 3 cm).

Z małego kawałka sklejki (grubość 8-10 mm) wykonujemy uchwyt na uchwyt. Wycinamy go na piłze tarczowej zgodnie z szerokością części roboczej, czyli 5 cm.

Po zmierzeniu długości części roboczej, umieszczamy znak na środku tej płyty ze sklejki. Wiercimy otwór przelotowy o średnicy 9-10 mm. Będzie to otwór inspekcyjny. Można go lekko zagłębić od przodu.

Za pomocą suwmiarki zaznacz środek pomiędzy dwoma otworami części roboczej szablonu. Umieściliśmy znak na jego bocznej powierzchni.

Teraz możesz połączyć ze sobą dwie części szablonu, sklejając je klejem do drewna lub klejem PVA.

Czas na umieszczenie w naszym szablonie metalowych tulejek-prowadników do wiercenia. Jeśli otwory nie zostaną poluzowane, będą dobrze trzymać bez kleju. Można je wcisnąć za pomocą ręcznej ściski stolarskiej.

Nasz szablon jest gotowy, teraz możemy przetestować go w działaniu. Muszą pracować, dociskając go do przedmiotu obrabianego za pomocą zacisku. Jak widać wszystko działa świetnie!

Technologia wykorzystania takiego urządzenia jest bardzo prosta. Konieczne jest położenie prefabrykowanej konstrukcji na płaskiej powierzchni, aby można było oznaczyć punkty środkowe wszystkich wiązań. Można to zrobić ręcznie, bez miarki. Na styku elementów wykonuje się identyczne oznaczenia dla obu łączonych części i na obu elementach umieszcza się krótki znak.

Następnie wszystko jest jak zwykle: szablon jest centrowany przez otwór kontrolny z oznaczeniami na częściach i mocowany za pomocą zacisku. Otwory wierci się bez dodatkowych pomiarów. Głębokość wiercenia reguluje się długością wiertła lub zdejmowanym ogranicznikiem.

Pozostaje tylko dobrze posmarować wszystkie części klejem przed połączeniem i zmontować je, dociskając złącza za pomocą zacisków. W ten prosty sposób można łatwo uniknąć różnic w grubości podczas łączenia prefabrykowanych elementów, ich późniejszego szlifowania i zmian w ich grubości.

Tak wiele niedociągnięć można rozwiązać za pomocą jednego małego, prostego szablonu!

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (1)