Wyrzynarka ze sprężarki z lodówki

Konstruowanie domowych maszyn w oparciu o silniki z zepsutego sprzętu AGD stało się już klasyką. Zwykle wykorzystuje się do tego silnik z pralki, ale z dobrym skutkiem można również zastosować sprężarkę z lodówki. Rozważmy opcję wykonania układanki ze starego kompresora.

Podstawowe materiały:

- sprężarka lodówki;

- wał stalowy o średnicy równej tłokowi sprężarki lub mniejszej;

- kanał 27 mm;

- narożnik 25x25 mm;

- rury profilowe 40x20 i 20x20 mm;

- pręt d8 mm;

- Sprężyna dociskowa;

- nakrętka motylkowa M8;

- 2 nakrętki M8;

- butelka plastikowa 2 l;

- płyta wiórowa;

- 2 śruby z podkładkami M6.

Składanie układanki

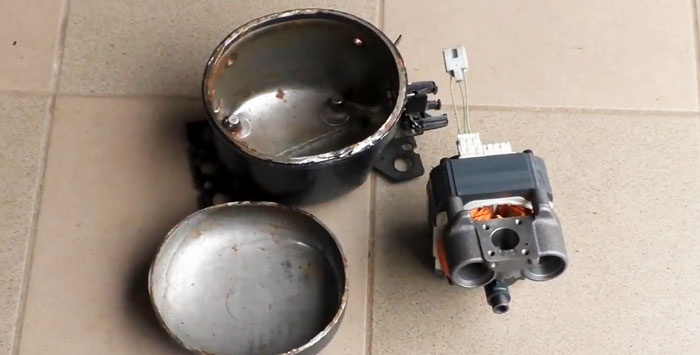

Sprężarka posiada obudowę zewnętrzną, która otacza silnik. Aby dostać się do silnika trzeba przeciąć korpus wzdłuż fabrycznej spoiny. Silnik elektryczny z otwartym tłokiem jest wyjmowany z obudowy.

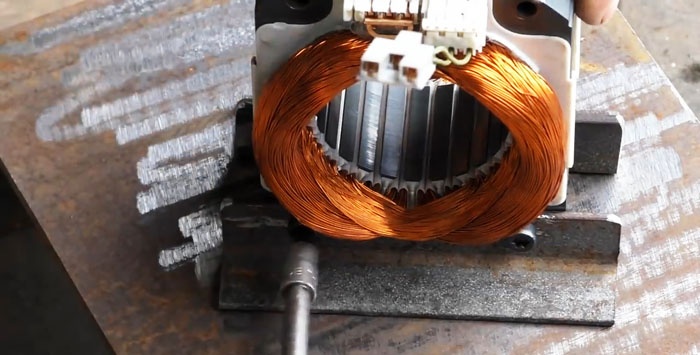

Silnik wymaga modyfikacji w postaci mocowania pilnika do tłoka. Aby to zrobić, górną część tłoka szlifuje się pilnikiem, a w jego środku wierci się otwór. Ponieważ jest bardzo cienki, samo przecięcie w nim nici nie będzie działać.

Przygotowany tłok należy usunąć. Ponieważ sprężarki z lodówek nie są przeznaczone do naprawy, ich demontaż nie jest przewidziany konstrukcyjnie.

Aby wybić sworzeń tłokowy trzeba będzie przewiercić wyważarkę.

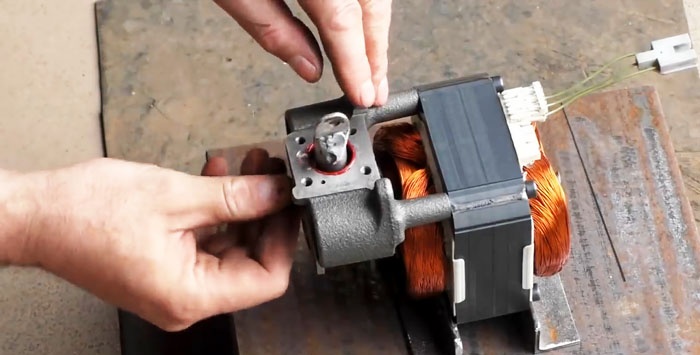

Dla usuniętego tłoka wykonuje się przedłużenie ze stalowego wału o odpowiedniej średnicy. Na wale osadzony jest kolec, który ściśle przylega do wywierconego otworu w tłoku. Trzeba wspawać grzybek na wciśnięty czop po wewnętrznej stronie tłoka. Rezultatem jest improwizowany nit, który zapobiega rozpadaniu się części.

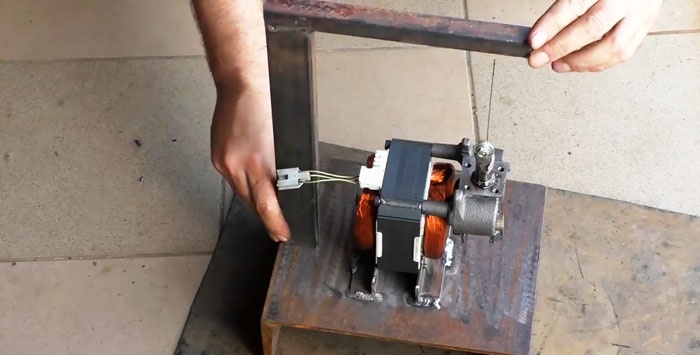

Łoże maszyny wykonane jest z kanału. Aby przymocować do niego silnik, stosuje się uchwyt składający się z 2 kawałków narożnika 25x25 mm. Są one oznaczone pod otwory montażowe silnika elektrycznego, nawiercone i, jeśli to konieczne, naostrzone.

Kąty przykręcane są do silnika za pomocą śrub wykręconych ze sprężarki. Następnie należy zamontować wcześniej usunięty wirnik z korbą. Wsuwany jest w nie smarowany tłoczek, do którego trzonka przyspawane jest dodatkowo oczko służące do dociskania pilnika do paznokci.

Zmontowany silnik umieszcza się na środku ramy i przyspawany jest do niej w rogach. Nie zaszkodzi przyspawać mały kawałek wału do przeciwwagi sprężarki, aby skompensować ciężar tłoka. Zmniejszy to wibracje podczas pracy.

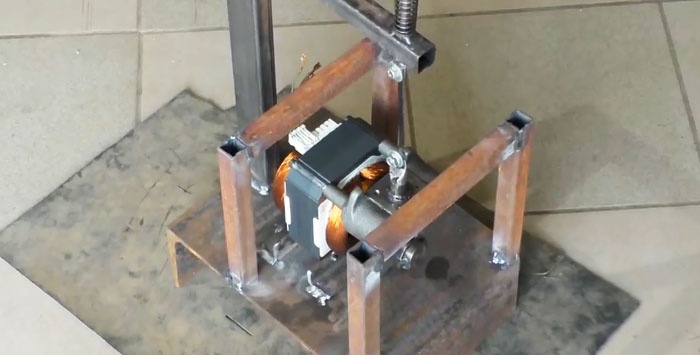

Ramię górne maszyny w kształcie litery L jest przyspawane z profilu 40x20 mm i 20x20 mm, jak na zdjęciu. W profilu 20x20 naprzeciw tłoka wierci się otwór. Musisz przyspawać nakrętkę M8 z każdej strony.

Polerowany pręt d8 mm utrzyma i dokręci pilnik do wyrzynarki. Szlifowanie zmniejszy jego średnicę o ułamki milimetra, aby zapobiec tarciu o tuleje. Na jednym końcu przyspawane jest oczko w celu dokręcenia ostrza, a na drugim wycina się gwint.Pręt wkłada się w otwór dźwigni w kształcie litery L i wciska przez sprężynę za pomocą nakrętki motylkowej. Również rama stołu maszynowego wykonana jest z profilu 20x20 mm. Końce pilnika mocuje się w uszach tłoka i tłoczyska za pomocą śrub M6.

Projekt ma już zarys gotowej układanki, ale wymaga zabezpieczenia silnika przed trocinami. Można na nim zbudować obudowę z wyciętej plastikowej butelki.

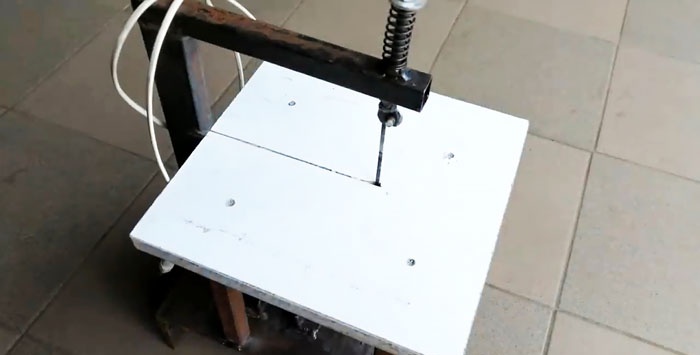

Do ramy stołu maszynowego przykręcany jest blat z płyty wiórowej z przygotowanym otworem na pilnik do paznokci.

Zmontowana wyrzynarka ma wystarczającą moc, aby przeciąć laminat, okładzinę, a nawet pręty. Proponowany projekt zachowuje możliwość modernizacji. Stół można zmodyfikować tak, aby można go było podnieść w przypadku zużycia zębów piły, można też dodać osłonę ochronną lub oświetlenie.