Jak zrobić produktywny wentylator do warsztatu z drewna

Podczas pracy w warsztacie stolarskim nie zawsze można zapobiec pojawianiu się zawiesin w powietrzu poprzez podłączenie do maszyn odkurzacza budowlanego. Zasysa większość wiórów, ale dużo pyłu pozostaje w powietrzu i przedostaje się do płuc. Aby z tym walczyć, wystarczy zorganizować szybkie i skuteczne usuwanie brudnego powietrza z warsztatu na ulicę, aby zorganizować napływ czystego powietrza. Można to zrobić, instalując wentylator DIY.

Materiały:

- Sklejka 10 mm;

- silnik elektryczny 220V 65W;

- Płyta pilśniowa;

- cyna lub cienka blacha aluminiowa;

- wkręty samogwintujące

Proces produkcji wentylatorów

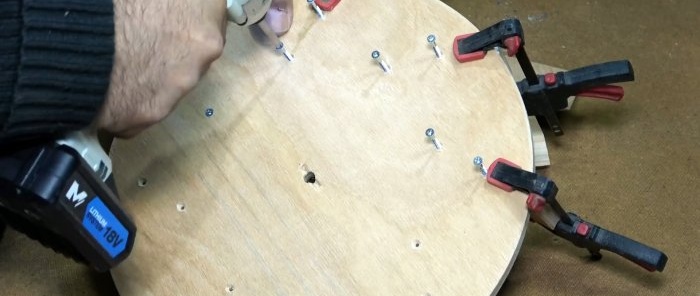

Aby wykonać wirnik wentylatora, ze sklejki o grubości 10 mm wycina się okrąg o średnicy 250 mm.

Zaznacza środek, a następnie dzieli go na 8 równych sektorów. Za pomocą kompasu na tarczy narysowano okrąg o średnicy 140 mm.

Tarcza jest nawiercona w środku, aby dopasować ją do średnicy wału istniejącego silnika. Z jednej strony za pomocą dłuta wybierz w nim mały rowek na kołek blokujący na wale.

Za pomocą wiertarki rdzeniowej 54 mm wytnij kolejny krążek ze sklejki.Na wale silnika, w pobliżu sworznia blokującego, umieszcza się duże koło, tak aby pasowało do rowka. Następnie wkleja się mniejszy krążek i całość dokręca nakrętką.

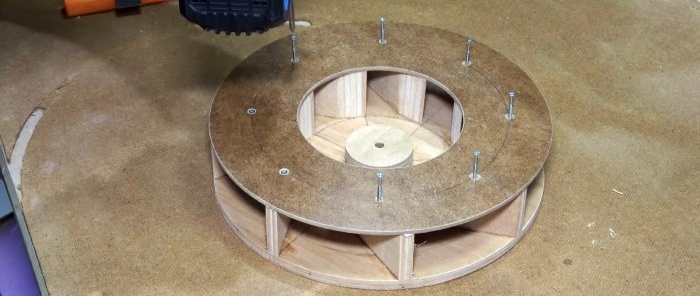

Ponadto ze sklejki o grubości 10 mm należy wyciąć 8 półfabrykatów o wymiarach 79 x 50 mm. Na nich narysowana jest linia poprzeczna w odległości 20 mm od jednej krawędzi. Następnie należy przyciąć przedmioty po przekątnej, aby uzyskać spiczasty koniec.

Przygotowane łopatki mocuje się do tarczy wirnika za pomocą kleju i wkrętów samogwintujących zgodnie z oznaczeniami sektorowymi. Część wystającą poza okrąg należy odciąć.

Z płyty pilśniowej należy wyciąć okrąg o średnicy 250 mm z otworem pośrodku 140 mm.

Ten półfabrykat jest przykręcony do łopatek wirnika.

Następnie 2 arkusze sklejki są składane razem i tymczasowo skręcane w rogach za pomocą wkrętów samogwintujących. Następnie wycina się z nich jednocześnie 2 połówki ciała ślimaka. Części te muszą być większe niż rozmiar wirnika, aby zmieścił się w środku.

W połowie ślimaka należy wyciąć otwór o średnicy 140 mm, jak na wirniku. Ale w środku drugiej części wykonano tylko otwór na wał silnika. Następnie z blachy wycina się pasek o szerokości 95 mm, który łączy połówki w celu utworzenia korpusu. Najpierw przykręca się go do części z małym otworem. Połączenie między nimi jest klejone gorącym klejem.

Wspornik w kształcie litery L do montażu silnika składa się z dwóch pasków sklejki i wysięgników. Jeżeli ten ostatni ma konfigurację jak w przykładzie, to aby go przykręcić należy również wyciąć poprzeczkę. Następnie silnik jest instalowany na wsporniku.

Wspornik z silnikiem przykręcony jest do połówki spiralnej z metalowymi bokami. Następnie instalowany jest wirnik. Umieszcza się na nim kilka przekładek, aby utworzyć szczeliny, a następnie przykręca się do boków drugą połowę ślimaka z otworem 140 mm.

Następnie przekładki są usuwane. Połączenie blachy ze sklejką uszczelnia się taśmą klejącą.

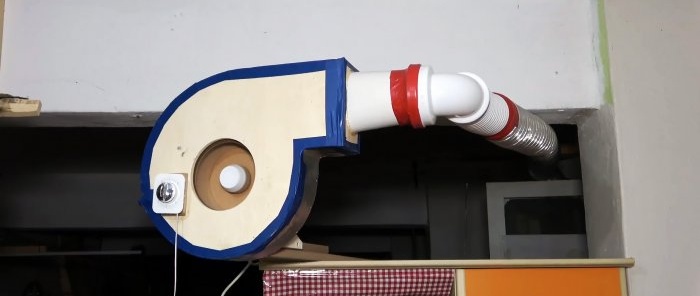

Na ślimaku montowany jest wyłącznik, najlepiej z wyłącznikiem prędkości obrotowej silnika. Silnik jest do niego podłączony.

Na wylocie do spirali przykręcona jest przejściówka do kanału wentylacyjnego. Może to być po prostu kawałek sklejki z włożoną rurką, jeśli to konieczne, a następnie spłaszczony w kształcie ślimaka.

Wentylator instaluje się bliżej miejsca pracy, w którym wytwarza się najwięcej pyłu. Następnie podłącza się go do kanału wentylacji wyciągowej. Teraz po włączeniu będzie zasysał zakurzone powietrze i wypychał je na ulicę.