Jak zrobić wentylator promieniowy do okapu warsztatowego ze sklejki i silnika pralki

Oczyszczanie powietrza w warsztacie stolarskim lub małym zakładzie obróbki kamienia za pomocą przemysłowych systemów odsysania wymaga znacznych inwestycji. W przypadku maleńkiego zakładu produkcyjnego, garażu lub domowego warsztatu wentylację można wykonać w ciągu kilku godzin, wydając kilkadziesiąt dolarów. Prawie wszystkie materiały i narzędzia można znaleźć na półkach większości stolarzy.

Czego będziesz potrzebować

Do projektu potrzebujesz:- silnik elektryczny z pralki: moc – 600 W z kondensatorem, prędkość obrotowa wału – 1600 obr/min;

- cztery arkusze sklejki o wymiarach 400×400 mm i grubości 19 mm;

- para arkuszy sklejki o wymiarach 300×300 mm i grubości ~16 mm;

- sklejka o grubości 6 mm;

- stal walcowana o grubości 0,35 mm i wymiarach 120×1100 mm;

- kilkadziesiąt metalowych śrub;

- wąska taśma maskująca;

- Śruby M5 lub M6 ze skrzydełkami i podkładkami.

- szlifierka (szlifierka kątowa) ze ściernicą ścierną o uziarnieniu 80-100;

- ołówek, linijka i kompas;

- nożyce do cięcia blachy;

- wiertarka lub śrubokręt z wiertłami do metalu i końcówką do wkrętów samogwintujących;

- ręczna frezarka do drewna, najlepiej wbudowana w stół;

- prosty frez do wpustów;

- papier ścierny;

- drewniany lub gumowy młotek (młotek);

- klej do drewna i zaciski;

- piła tarczowa.

Proces wykonania wentylatora wyciągowego z dostępnych materiałów

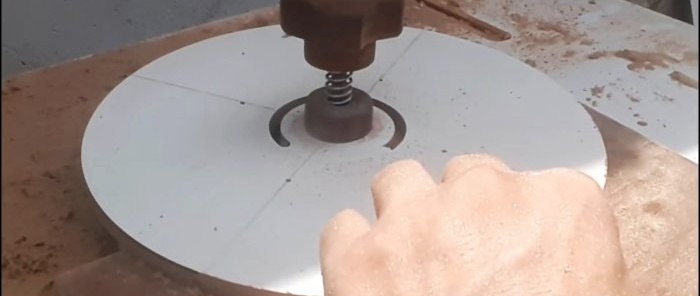

Wał silnika jest wolny od nakrętek, kół pasowych, zatyczek, kołnierzy i innych urządzeń. Ze sklejki o wymiarach 400x400 mm wycina się okrąg o średnicy 250 mm za pomocą ręcznej frezarki do drewna z wykorzystaniem uniwersalnego stołu frezującego.

Wewnątrz wykonuje się otwór o średnicy równej średnicy wirnika silnika (50 mm).

Ze skrawków wycina się okrąg o średnicy 1-2 mm mniejszej od otworu, tak aby swobodnie się w nim mieścił.

Wierci się otwory do montażu silnika elektrycznego, a następnie wierci się kilka milimetrów za pomocą pogłębiacza lub grubego wiertła, aby ukryć łby śrub. Silnik przykręcony jest do sklejki.

Do koła przyklejony jest mniejszy cylinder o takiej wysokości, aby razem zakrywały wał silnika.

Wewnątrz wierci się otwór o średnicy równej grubości wału. Konstrukcja jest ostrożnie dociskana do wału za pomocą drewnianej przekładki, aby nie pęknąć ani nie uszkodzić.

Z resztek sklejki wycinane są dwie identyczne „gitary” oraz drugi arkusz – przyszły korpus oczyszczacza powietrza.

Z cienkich arkuszy sklejki wycięto dwa koła o średnicy nieco mniejszej niż poprzednio - około 230 mm.

Na jednym z nich frezowane są ślepe rowki promieniowe za pomocą frezu 6 mm o głębokości 3-5 mm. W tym przypadku 8 sztuk.

Rezultatem jest turbina podobna do tej stosowanej w odkurzaczu.

Za pomocą ręcznej lub stacjonarnej piły tarczowej wycina się prostokąty z cienkiej sklejki.Ich długość przekracza długość rowków o kilka milimetrów, a szerokość wynosi 58 mm.

Żebra między bocznymi krawędziami, za pomocą których części są wkładane w rowki, są szlifowane pod kątem. Te nachylenia ułatwią montaż ostrzy w rowkach. Podczas szlifowania należy uważać, aby nie dostać palców pod papier ścierny. Rowki są smarowane klejem do drewna i wciskane są w nie wszystkie części.

Drugie koło umieszcza się współosiowo z dolnym, a konstrukcję dociska się ciężarkiem w celu sklejenia.

Po wysuszeniu wewnątrz podstawy turbiny wierci się wlot powietrza o promieniu 43 mm. W środku drugiego okręgu o średnicy 230 mm wierci się otwór z koroną o średnicy równej grubości mniejszego cylindra na wale silnika.

Konstrukcję nakłada się na silnik i przykręca śrubami poprzez wcześniej wywiercone otwory.

Silnik uruchamia się, a sklejkę wyrównuje się za pomocą papieru ściernego lub szlifierki z nim jako przystawką, zachowując środki ostrożności. Górne koło jest przyklejone do ostrzy. Konstrukcja zabezpieczona jest zaciskami. Dopasowuje się do tego szlifierka kątowa z tarczą ścierną lub szlifierka.

Jeśli ostrza wystają mocno poza koła, należy je ostrożnie przyciąć piłą ręczną z marginesem kilku milimetrów.

Silnik uruchamia się za pomocą narzędzia szyfrującego w celu wyrównania krawędzi i wycentrowania turbiny w celu zminimalizowania wibracji.

To samo należy zrobić, aby wyrównać górną powierzchnię. W górnej „gitarze” wykonany jest otwór równy średnicy koła z silnikiem elektrycznym, tak aby ściśle przylegał. W dolnej „gitarce” wycięto wlot powietrza o promieniu 43 mm.

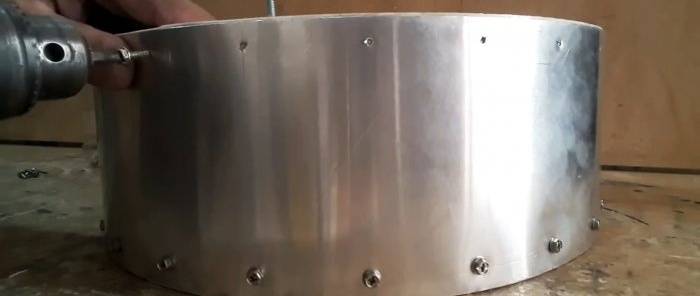

Z kawałka blachy stalowej wycina się pasek o wysokości 110 mm o obwodzie równym „gitarie” z marginesem.

Szerokość jest wygięta do pokazanej długości.

W odległości 10-15 mm od krawędzi na całej długości blachy miejsca wkręcania wkrętów są rdzeniowane co 40-50 mm.

Są one rzutowane na przeciwległą krawędź paska za pomocą kwadratu lub jego odpowiednika. Aby uniknąć szczelin na obwodzie styku metalu ze sklejką, przykleja się taśmę maskującą. Metal jest przykręcony do spodu podstawy.

Od spodu pokrywy wierci się 4 otwory o średnicy 5-6 mm w odległości ~7-8 mm od krawędzi i wkręca się w nie śruby M5 lub M6. Przy użyciu kawałków drewna o wysokości 81 mm pokrywa jest instalowana na miejscu.

Następnie przykręca się go metalowymi śrubami. Nadmiar metalu jest odcinany.

Blok z silnikiem jest wkładany na miejsce. Na śruby zakładane są podkładki i przykręcane są skrzydełka zabezpieczające blok wewnątrz urządzenia. Można przetestować projekt. Po udanym uruchomieniu podłączyć do kanału powietrznego w celu usunięcia zanieczyszczonego powietrza i narzędzia poprzez adaptery.

Nie martw się, jeśli urządzenie będzie musiało zostać kilka razy rozebrane w celu nałożenia drugiej warstwy masy uszczelniającej pomiędzy sklejkę a metalem i dodatkowego przeszlifowania w celu wyeliminowania wibracji. Zaleca się wykonanie osłony ochronnej silnika z drewna lub blachy stalowej i zaizolowanie jego styków przed pierwszym uruchomieniem.