Máquina de boro faça você mesmo

O dispositivo da máquina de broca não é dos mais complicados; motor e botão de partida na carcaça. Mas as máquinas de broca vêm em tipos diferentes. Tudo depende do fabricante. Muitos fabricantes também instalam um botão para reduzir a velocidade. Este não é um botão elétrico, mas pura mecânica - o botão pressiona uma haste de metal, que por sua vez desacelera o eixo giratório com uma pinça e uma broca ou disco de corte fixado nele. Existem modelos com interruptores eletrônicos de velocidade. Existem também máquinas pneumáticas, como as utilizadas pelos dentistas. Essas máquinas não funcionam com eletricidade, mas com a energia do ar comprimido. Eles são, claro, os mais engenhosos e os mais poderosos...

A parte mais importante de uma furadeira, claro, é o motor elétrico. O motor de uma máquina de perfuração de preço médio e qualidade deve produzir aproximadamente 16 a 18 mil rotações por minuto. Isso é suficiente para processar peças em bruto de madeira e trabalhos manuais, osso, plástico, alumínio e duralumínio, e também é adequado para processar minerais macios e pedras. Motores a partir de 20 mil rotações por minuto já são capazes de trabalhar com minerais e metais sólidos...Acontece que me deparei com um motor funcionando de um barco a motor de brinquedo com controle remoto, que me foi dado como peças de reposição. Consertar este brinquedo não parecia econômico; Os eletrônicos queimados devido à entrada de água custaram pouco menos que o próprio brinquedo. No entanto, o motor em si não foi danificado. O motor ali era de 9 volts, bastante grande, potente e bastante acelerado - isso é compreensível, foi instalado em um brinquedo para empurrá-lo rapidamente na água, e para isso o motor deve ser potente e acelerado.

Infelizmente, não tenho um dispositivo para medir revoluções, mas pelas sensações ao tentar parar o eixo de um motor em funcionamento com os dedos, ficou claro que ele poderia muito bem ser usado para fazer uma furadeira simples, que, pelo menos , é adequado para trabalhar madeira, plástico e osso certamente servirão.

Vai precisar

- Um motor de barco de brinquedo (ou similar, com as mesmas características - 9-12 volts).

- Uma fonte de alimentação ou adaptador de tensão adequado para alimentar o motor.

- Plugue e conector para ele.

- Botão de início.

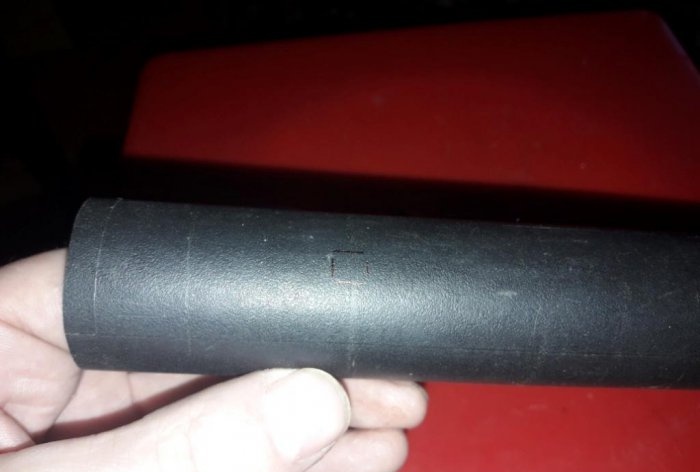

- Tubo, diâmetro interno do motor e comprimento cm 15-17.

- Folha de plástico com 2-3 mm de espessura. (para fins).

- Cola secundária e refrigerante.

- Mandril de pinça miniatura, com conector de 3,17 mm. e braçadeira de 0,3 a 3,5 mm.

- Quaisquer fios isolados de cobre.

- Ferro de soldar, com estanho e fluxo.

- Arquivo.

- Lixa, grão médio.

- Uma faca de lâmina forte e afiada (de preferência um bisturi técnico).

- Máquina de esmeril ou queimador (para cortar plástico).

Fazendo máquina de broca

Primeiro é preciso verificar o próprio motor - ele deve funcionar de maneira uniforme, sem emitir odores e não esquentar imediatamente ao ser conectado.Você pode experimentar um cartucho para isso.

No futuro, um ligeiro aquecimento durante a operação é normal. Além disso, usando uma bateria e LIDERADO, você pode verificar a funcionalidade do botão Iniciar e do plugue com seu conector; É melhor identificar e eliminar o mau funcionamento no início da montagem do que no final. Como planejamos ter uma máquina simples, sem interruptores de velocidade, o botão de partida pode ser o mais simples, de um toque, como uma tecla, digamos, em um controle remoto. Aquilo é; pressionou - funciona, soltou - parou de funcionar. Além disso, também é seguro; numa situação imprevista e indesejada, nós mesmos, involuntariamente, retiraremos o dedo do botão, evitando assim possíveis ferimentos ou danos aos objetos circundantes. Você pode escolher um plugue com conector a seu critério, o principal é que eles se encaixem e funcionem.

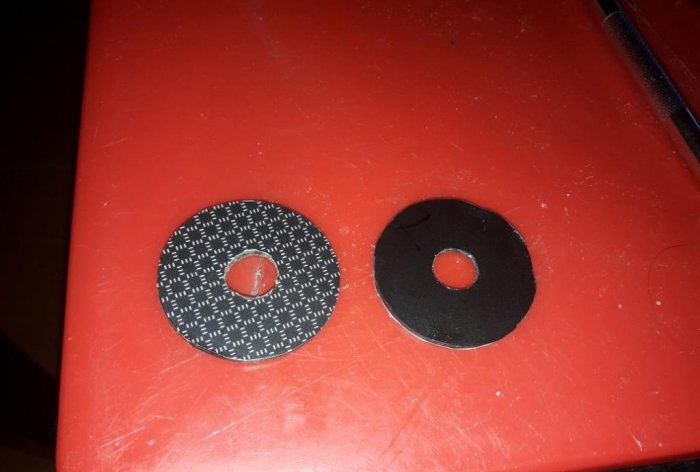

Então, pegamos um tubo de diâmetro adequado (ou aproximadamente adequado!). Cortei um pedaço de cano de um aspirador de pó velho e desnecessário. Vamos testar o motor nele. Se o tubo for um pouco grande demais, tudo bem (o principal é que não seja muito pequeno!), basta enrolar algumas voltas de fita isolante em volta do motor para deixá-lo do tamanho certo. Além disso, a fita isolante macia e flexível atuará como uma espécie de amortecedor - amortecerá e absorverá as vibrações que inevitavelmente se formam durante a operação do motor. Se o tubo e o motor se encaixam, vamos trabalhar nas pontas. Para isso, medimos a largura do local onde fixaremos o motor na extremidade, fazemos um furo adequado na folha de plástico e inserimos o motor nela. Será assim:

Em seguida, insira o motor no tubo até que a folha de plástico encoste na extremidade. Desenhe um marcador ao longo do contorno.

Retiramos a chapa do motor e, com a ajuda de um queimador ou de uma esmeril, recortamos uma parede final redonda ao longo dos contornos. Fazemos o mesmo para a traseira.

Só que aqui a situação é mais simples - aqui não é necessário calcular o centro onde fazer o furo para o conector. Medimos a largura do conector e fazemos um furo adequado aproximadamente no meio da placa final acabada. Agora vamos passar para o botão. Escolheremos o local mais conveniente para nós onde ele ficará localizado. Medimos os parâmetros do botão e os transferimos para o local selecionado.

Corte (ou faça) um furo adequado.

Em seguida, pegue um fio duplo de cobre de 20 cm de comprimento.

Determinamos o seu meio, neste meio cortamos um dos fios ao meio, soldamos o fio cortado ao meio aos contatos do botão. O resultado foi um fio de dois núcleos, com um disjuntor no meio de um dos fios. Assim:

Agora enfiamos o fio com o botão no tubo, encontramos o orifício para ele com o botão e inserimos o botão neste orifício por dentro. Fixe com cola instantânea.

Só tome cuidado para não deixar a cola entrar no mecanismo do botão. Em seguida, solde as extremidades frontais do fio aos contatos do motor. Fixamos a placa final ao motor com cola.

Revestimos as pontas do tubo com cola e inserimos o motor com a placa no tubo até que a placa final encoste nas pontas do tubo revestido com cola. Pressione firmemente por 10-15 segundos até que a cola endureça

Fixamos a extremidade traseira da mesma forma, não esquecendo de primeiro colar o conector do plugue com as pontas do fio soldadas.

O trabalho principal está concluído.

Agora, com lima e lixa, nivelamos os cantos das pontas para que fiquem rentes às paredes do corpo.

A seguir, instalamos o plugue do nosso conector no fio da fonte de alimentação.

Não se esqueça da polaridade.Se você confundir, nada de ruim vai acontecer, a princípio o eixo simplesmente vai girar na direção errada e, naturalmente, não conseguiremos furar nada. No entanto, se você planeja usar este dispositivo apenas para cortar pequenos objetos ou afiar facas, a polaridade não desempenha um papel especial. Resta instalar o cartucho da pinça no eixo e você poderá usá-lo. Encomendei um mandril de pinça, canetas diamantadas para a furadeira e brocas finas em uma loja online.

Infelizmente só chegou o cartucho até agora, então só consegui demonstrar no vídeo as propriedades de corte e afiação do aparelho montado. E então, com acessórios de serra caseiros. Ele afia metal, retifica e corta plástico rapidamente, o que significa que é bom para furar.

Assista o vídeo

Master classes semelhantes