Como reduzir o diâmetro de um tubo de aço por fricção

A revisão de hoje se concentrará na redução do diâmetro de um tubo por fricção. Um tubo roscado será feito em 5 minutos! Isso não é uma piada, e as evidências em vídeo estão anexadas ao material.

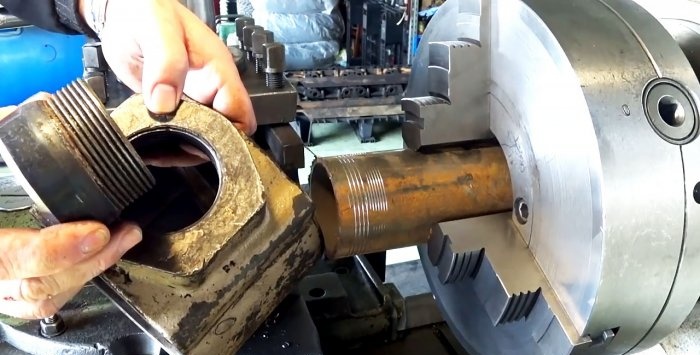

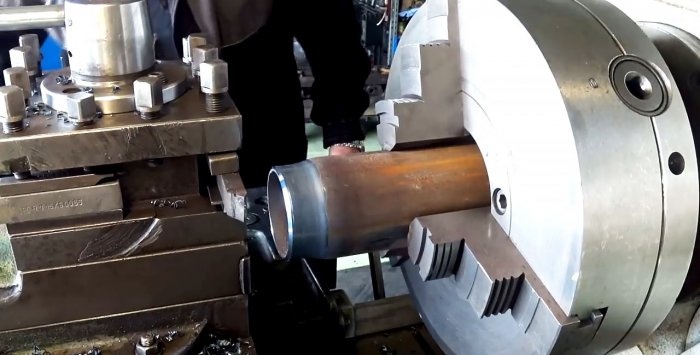

Por exemplo, pegamos a carcaça de um motor de partida pneumático. É necessário fazer um tubo roscado para ele, que depois será escaldado. A peça de trabalho é um tubo com diâmetro externo de 76 mm. Sua parte inicial deve ser reduzida para 70 mm e rosqueada.

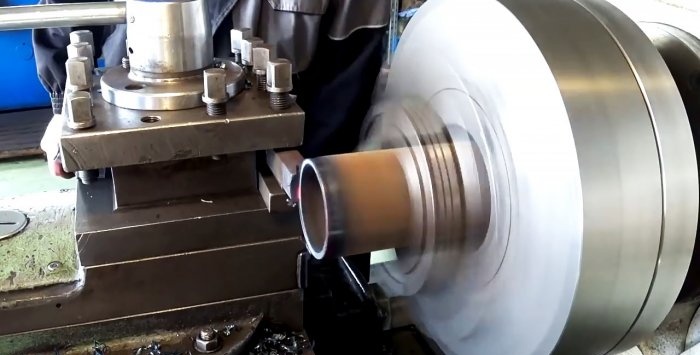

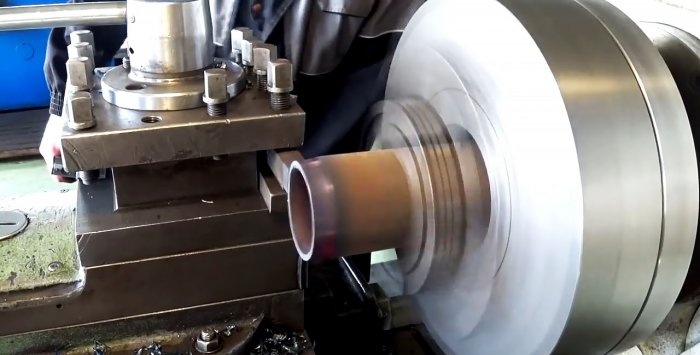

O mestre primeiro encolhe uma parte do tubo com a ponta de um cortador de aço até o diâmetro necessário de 70 mm. Você precisa controlar o tamanho da peça de trabalho com um paquímetro. O processamento de encolhimento bruto é realizado a uma velocidade de 630 rpm.

Toda a operação é realizada em várias passagens.

O tubo encolhe e é ainda mais esticado.

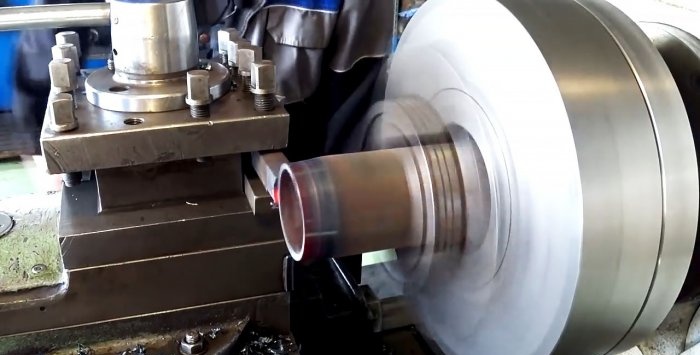

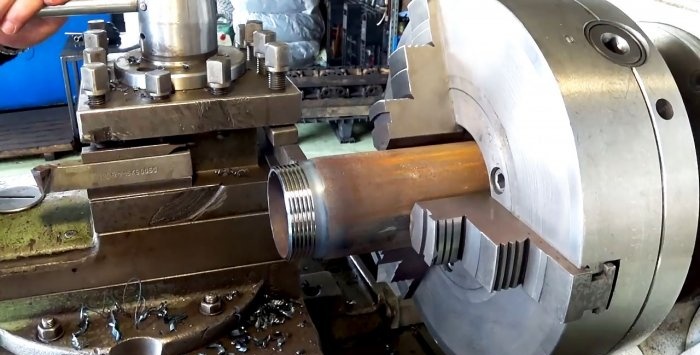

A seguir, o carro móvel com a plataforma de pressão é ajustado à rosca. As configurações do cortador e da máquina são alteradas. Antes de cortar a rosca, o chanfro é removido.

O corte da rosca será realizado a uma velocidade de 400 rpm. Classificação da rosca: M70 passo 3. A fresa escolhida para isso é uma haste.

Em quatro passagens, a profundidade total da rosca calculada é cortada.O resultado foram 6 roscas, apenas o suficiente para fixar o tubo na cabeça da carcaça do starter pneumático.

Terminado o corte da linha, o mestre corta a peça com um cortador dobrado.

Este ponto é digno de nota, pois normalmente um tipo especial de fresa é projetado para corte de faceamento. Sua vantagem é que permite fazer isso com a máxima precisão. Mas neste caso não é importante, mas o chanfro feito com uma fresa passante é útil para uma solda mais durável. Depois pode ser limpo para que a junta não seja notada.

Ao aparar, o metal aquece, por isso é mais conveniente apoiar a peça de trabalho com algo durante esta operação, por exemplo, um pedaço de eletrodo ou haste, e depois resfriá-la. Como todos vimos, o torno parafusar DIP-3001M63 lida bem com essas tarefas, especialmente quando verdadeiros mestres em torneamento estão por trás dele.

Por exemplo, pegamos a carcaça de um motor de partida pneumático. É necessário fazer um tubo roscado para ele, que depois será escaldado. A peça de trabalho é um tubo com diâmetro externo de 76 mm. Sua parte inicial deve ser reduzida para 70 mm e rosqueada.

Reduzindo o diâmetro do tubo por encolhimento

O mestre primeiro encolhe uma parte do tubo com a ponta de um cortador de aço até o diâmetro necessário de 70 mm. Você precisa controlar o tamanho da peça de trabalho com um paquímetro. O processamento de encolhimento bruto é realizado a uma velocidade de 630 rpm.

Toda a operação é realizada em várias passagens.

O tubo encolhe e é ainda mais esticado.

A seguir, o carro móvel com a plataforma de pressão é ajustado à rosca. As configurações do cortador e da máquina são alteradas. Antes de cortar a rosca, o chanfro é removido.

O corte da rosca será realizado a uma velocidade de 400 rpm. Classificação da rosca: M70 passo 3. A fresa escolhida para isso é uma haste.

Em quatro passagens, a profundidade total da rosca calculada é cortada.O resultado foram 6 roscas, apenas o suficiente para fixar o tubo na cabeça da carcaça do starter pneumático.

Terminado o corte da linha, o mestre corta a peça com um cortador dobrado.

Este ponto é digno de nota, pois normalmente um tipo especial de fresa é projetado para corte de faceamento. Sua vantagem é que permite fazer isso com a máxima precisão. Mas neste caso não é importante, mas o chanfro feito com uma fresa passante é útil para uma solda mais durável. Depois pode ser limpo para que a junta não seja notada.

Ao aparar, o metal aquece, por isso é mais conveniente apoiar a peça de trabalho com algo durante esta operação, por exemplo, um pedaço de eletrodo ou haste, e depois resfriá-la. Como todos vimos, o torno parafusar DIP-3001M63 lida bem com essas tarefas, especialmente quando verdadeiros mestres em torneamento estão por trás dele.

Assista o vídeo

Master classes semelhantes

Particularmente interessante

Comentários (4)