Como montar uma máquina para retificar discos de freio a partir de um motor de máquina de lavar em casa

Em carros usados, muitas vezes você pode sentir uma pulsação ou vibração ao pressionar o pedal do freio. A razão para isso está na crosta de ferrugem nos discos de freio. A sua presença torna a travagem menos eficaz e também é acompanhada por um ruído característico de trituração. Esse problema pode ser resolvido lixando os discos, o que é muito fácil de fazer em uma máquina caseira. Esta máquina pode ser soldada na sua garagem ou oficina em apenas 2 horas.

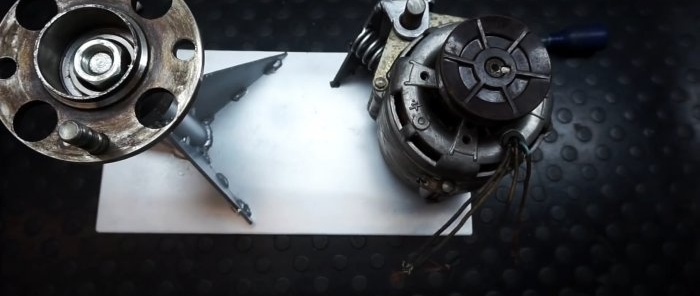

Materiais:

- Motor de máquina de lavar;

- chapa de aço 3 mm;

- canto 20x20 mm;

- cubo de roda;

- cinto de segurança;

- mola da válvula;

- tubo 25-32 mm.

Processo de fabricação de uma retificadora de disco de freio

É necessário cortar uma chapa de chapa de aço que servirá de sola da máquina. Suas dimensões são individuais, pois dependem do diâmetro do disco e da correia de transmissão disponível. É necessário que haja espaço suficiente para montar o motor e o cubo na sola, garantindo que o disco abrasivo não entre em contato com a polia do motor.

Uma haste de aço de diâmetro adequado é inserida no suporte padrão do motor da máquina de lavar. Em seguida, são cortados 2 olhais e um jumper em chapa de aço ou tira, a partir dos quais é soldado o suporte de fixação.

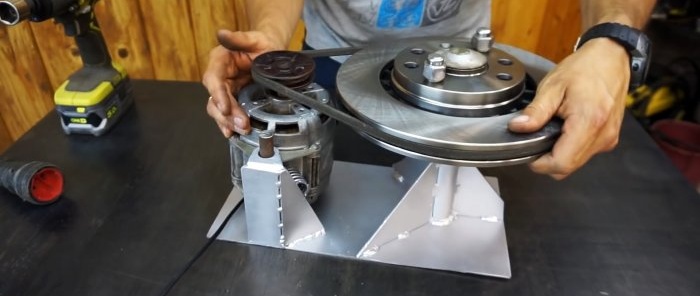

O motor precisa ser instalado verticalmente com o eixo voltado para a sola, colocando algo por baixo para criar uma folga de 10-20 mm. O suporte é então soldado à placa por baixo. Para evitar que dobre, você deve cozinhar o reforço para maior rigidez.

Um suporte deve ser soldado na lateral da sola para instalar o cubo. Para fazer isso, você pode usar a embreagem de ajuste da ponta da roda. Possui ranhuras que permitem fixar o cubo. A porca de acoplamento é soldada ao tubo para estender a estrutura.

A seguir, é necessário calcular a altura em que o cubo será colocado em relação à polia do eixo do motor elétrico. Deve ser mais baixo para que o disco preso a ele fique nivelado com a polia. O tubo é soldado verticalmente à sola. Para evitar que seja arrancado, a ligação é reforçada com lenços.

Uma mola de válvula é inserida entre o motor e seu suporte. Para evitar que caia, pode ser soldado. O cubo é parafusado lateralmente.

Agora você precisa conectar o cabo com o plugue ao motor elétrico. Se houver 4 fiações, então, usando métodos de teste, você poderá encontrar a combinação de duas delas que irá iniciá-lo. Nada de ruim acontecerá; você pode parafusar o cabo com segurança e conectá-lo na tomada. Se o motor não der partida, será necessário conectar outro par de fios. O excesso de fiação é isolado.

O disco de freio é fixado no cubo. A correia de transmissão é puxada entre ela e a polia do motor. Se for muito curto, a resistência da mola pode entortar a fina sola de aço. Para evitar que isso aconteça, pode ser necessário reforçá-lo soldando os cantos na parte inferior.

Com uma carga em forma de disco, o motor não dá partida, é necessário empurrá-lo levemente. Então, após a aceleração, a superfície do disco de freio é retificada. Primeiramente utiliza-se lixa grossa P80 e depois o grão é reduzido para P320. O resultado é um disco suave e sem riscos, que freia de maneira suave e silenciosa.

Assista o vídeo

Master classes semelhantes

Particularmente interessante