Hur man billigt gör en stavextruder för en 3D-skrivare med hjälp av tillgängliga komponenter

Med aktiv användning av 3D-utskrift spenderas enorma summor på inköp av förbrukningsvaror. I detta avseende är det vettigt att göra dem själv från krossad ABS-plast och PET-flaskor. För att göra detta måste du göra specialutrustning, varav den mest komplexa är extrudern.

En träspiralborr kommer att användas som en extruderskruv. Ett vattenrör väljs för det. I den måste du slipa av den interna svetssömmen med en fil.Ett längsgående snitt görs från kanten av röret till ett djup av 60-80 mm, och en del av röret skärs av längs det. Kinnarna av stålplåt svetsas till den resulterande slitsen till vänster och höger. En lastbehållare för krossad plast kommer att installeras på dem. Den kan skrivas ut på en 3D-skrivare.

En stålplåt eller ett massivt profilrör kan användas som extruderbas.

Ett stativ skruvas fast i basen för att säkra själva extrudern. Den är gjord av ett profilrör med klackar. Själva extruderhöljet svetsas fast i stativet, sedan sätts en skruv in i det.

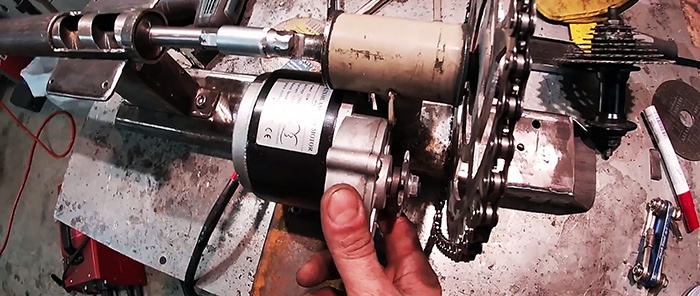

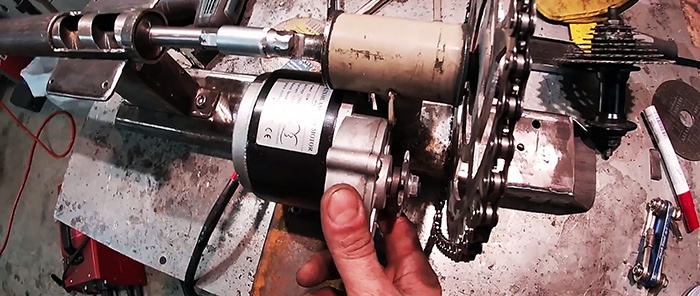

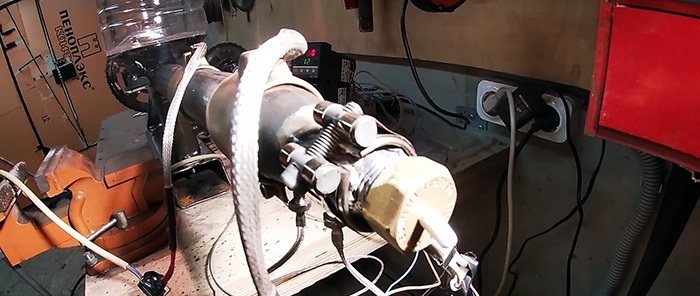

Därefter måste du ansluta skruven till motorn genom en reduktionsväxellåda.

För att göra detta är en cykelvagn ansluten till den genom uttagshuvudet. Huvudet svetsas till vagnen, sedan sätts det på skruvskaftet. Efter detta inriktas vagnen koaxiellt med extrudern och dess stativ svetsas till sulan.

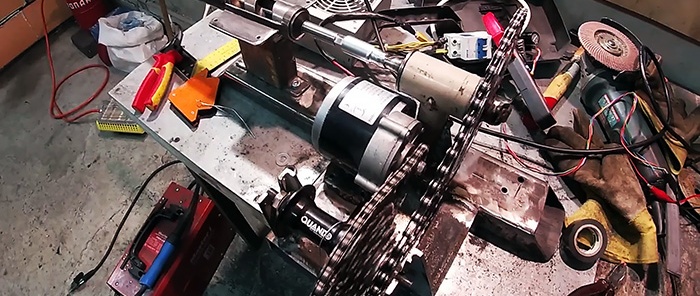

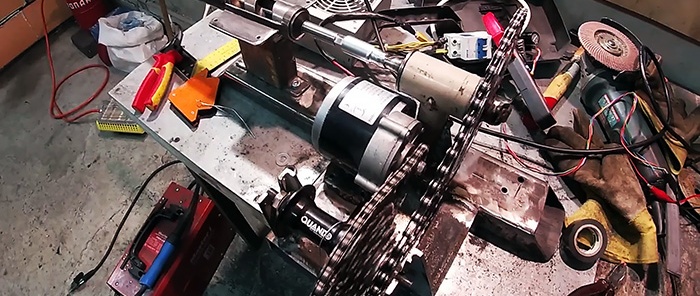

Sedan installeras drivcykelns drev på vagnaxeln. Därefter måste du ansluta drivhjulet till det lilla drevet på navkassetten genom en rullkedja. Efter detta förbinder samma kedja det stora drevet på kassetten med drevet på elmotorns växellåda. För att göra detta svetsas ytterligare ett profilrör på sidan av ramen för att rymma bussningen och motorn. I det här fallet har drivhjulet 46 tänder, det lilla har 11, det mellersta har 30 och motorväxellådan har 9. Utväxlingsförhållandet från motorn till borren blir alltså 1:140. För tillförlitlighet måste alla ställningar förstärkas med svetskilar.

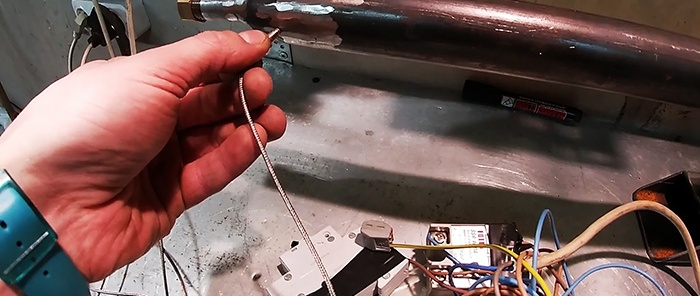

En adapter och en bit 1/2-tums rör är svetsade till utgången av extruderhuset. Det bör finnas en gänga på kanten av röret för att installera munstycket. Den använder en VVS-plugg med ett 4 mm hål borrat i mitten.

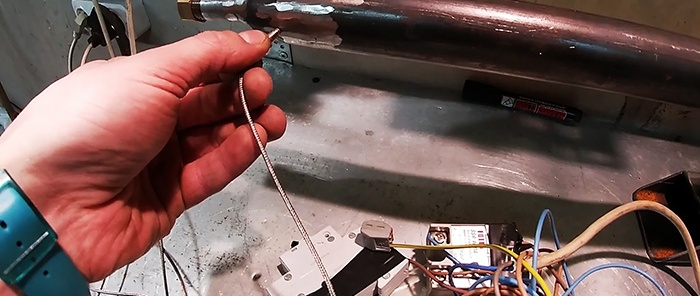

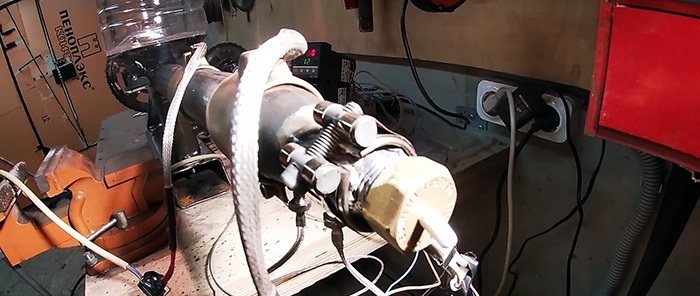

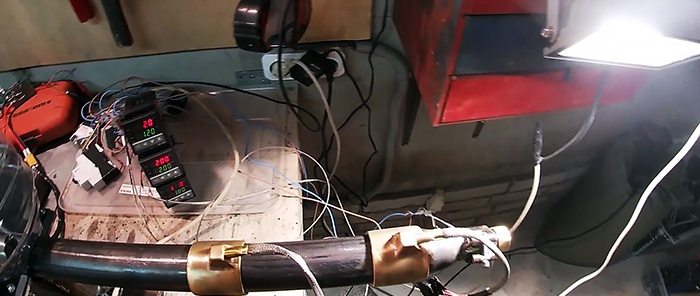

Därefter måste du installera ringvärmare ovanpå extruderhuset. Om deras diameter inte stämmer överens, kan höljet ökas genom att linda en stålremsa runt den. Värmare är installerade på extruderns nos, i mitten och i början av höljet. Var och en av dem är ansluten via en separat PID-regulator. Deras termiska sensorer är fastskruvade i höljet. För att göra detta måste du svetsa muttrar till den. Det är möjligt att efter testning kommer antalet värmare att behöva läggas till.

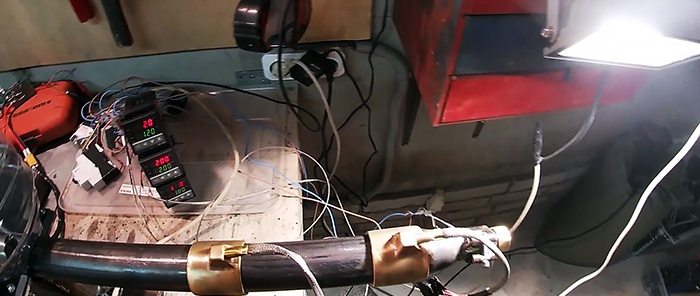

Därefter måste du slå på värmen och justera temperaturen på värmarna. Till att börja med, när man använder ABS-plastchips, är den första inställd på 120°C, den andra 200°C och den tredje 180°C. Efter uppvärmning börjar skruvens rotation. Du måste ställa in den på ca 5 rpm.

Efter att ha tillverkat extrudern måste du montera mycket fler enheter för att organisera produktionen av staven, men de görs mycket enklare. Som ett minimum behöver du också ett bad för att kyla stången, en mottagningsrulle och en vibrator för behållaren för oavbruten tillförsel av plastflis till skruvmataren.

Se videon för alla detaljer:

Material:

- spiralborr för trä 36 mm;

- stålrör med en innerdiameter på 37 mm;

- adapter för rör med en diameter på 1/2 tum;

- 1/2 tums rör;

- 1/2" VVS-kontakt;

- Stålplåt;

- cykelvagn i huset;

- cykeldrivhjul;

- cykel baknav med kassett;

- rullkedja;

- elektrisk motor;

- profilrör;

- ringvärmare 320 W – 2-3 st.;

- ringvärmare 70 W;

- PID-regulatorer för varje värmare;

- PWM regulator.

Extruder tillverkningsprocess

En träspiralborr kommer att användas som en extruderskruv. Ett vattenrör väljs för det. I den måste du slipa av den interna svetssömmen med en fil.Ett längsgående snitt görs från kanten av röret till ett djup av 60-80 mm, och en del av röret skärs av längs det. Kinnarna av stålplåt svetsas till den resulterande slitsen till vänster och höger. En lastbehållare för krossad plast kommer att installeras på dem. Den kan skrivas ut på en 3D-skrivare.

En stålplåt eller ett massivt profilrör kan användas som extruderbas.

Ett stativ skruvas fast i basen för att säkra själva extrudern. Den är gjord av ett profilrör med klackar. Själva extruderhöljet svetsas fast i stativet, sedan sätts en skruv in i det.

Därefter måste du ansluta skruven till motorn genom en reduktionsväxellåda.

För att göra detta är en cykelvagn ansluten till den genom uttagshuvudet. Huvudet svetsas till vagnen, sedan sätts det på skruvskaftet. Efter detta inriktas vagnen koaxiellt med extrudern och dess stativ svetsas till sulan.

Sedan installeras drivcykelns drev på vagnaxeln. Därefter måste du ansluta drivhjulet till det lilla drevet på navkassetten genom en rullkedja. Efter detta förbinder samma kedja det stora drevet på kassetten med drevet på elmotorns växellåda. För att göra detta svetsas ytterligare ett profilrör på sidan av ramen för att rymma bussningen och motorn. I det här fallet har drivhjulet 46 tänder, det lilla har 11, det mellersta har 30 och motorväxellådan har 9. Utväxlingsförhållandet från motorn till borren blir alltså 1:140. För tillförlitlighet måste alla ställningar förstärkas med svetskilar.

En adapter och en bit 1/2-tums rör är svetsade till utgången av extruderhuset. Det bör finnas en gänga på kanten av röret för att installera munstycket. Den använder en VVS-plugg med ett 4 mm hål borrat i mitten.

Därefter måste du installera ringvärmare ovanpå extruderhuset. Om deras diameter inte stämmer överens, kan höljet ökas genom att linda en stålremsa runt den. Värmare är installerade på extruderns nos, i mitten och i början av höljet. Var och en av dem är ansluten via en separat PID-regulator. Deras termiska sensorer är fastskruvade i höljet. För att göra detta måste du svetsa muttrar till den. Det är möjligt att efter testning kommer antalet värmare att behöva läggas till.

Därefter måste du slå på värmen och justera temperaturen på värmarna. Till att börja med, när man använder ABS-plastchips, är den första inställd på 120°C, den andra 200°C och den tredje 180°C. Efter uppvärmning börjar skruvens rotation. Du måste ställa in den på ca 5 rpm.

Efter att ha tillverkat extrudern måste du montera mycket fler enheter för att organisera produktionen av staven, men de görs mycket enklare. Som ett minimum behöver du också ett bad för att kyla stången, en mottagningsrulle och en vibrator för behållaren för oavbruten tillförsel av plastflis till skruvmataren.

Titta på videon

Se videon för alla detaljer:

Liknande mästarklasser

Särskilt intressant

Kommentarer (0)