Friction welding

Karamihan sa mga modernong proseso ng welding ay umaasa sa external heat input, tulad ng arc discharge. Ngunit ang init ay maaaring direktang mabuo sa welding zone dahil sa alitan sa pagitan ng mga bahagi na konektado.

Maaaring makuha ang thermal energy sa pamamagitan ng pag-ikot ng isang bahagi habang ang pangalawa ay nakatigil, o pag-ikot sa kabilang direksyon. Bukod dito, ang mga bahagi ay dapat na magkasabay na pinindot laban sa isa't isa na may pare-pareho o pagtaas ng puwersa mula simula hanggang wakas. Ang proseso ay nagtatapos sa nakakabalisa at mabilis na paghinto ng umiikot na bahagi.

Sa paghahambing, sabihin nating, sa electric butt welding, ang proseso batay sa friction ay may ilang mga pakinabang sa pagpapatakbo:

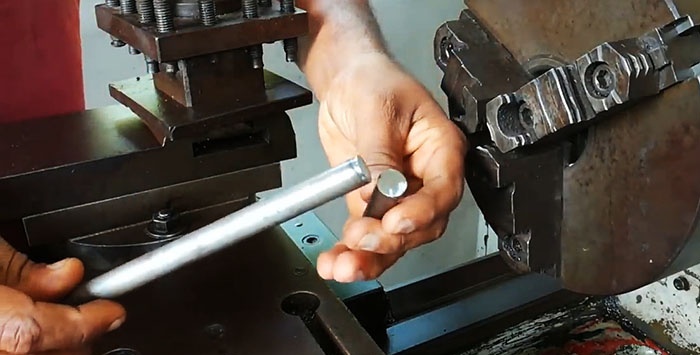

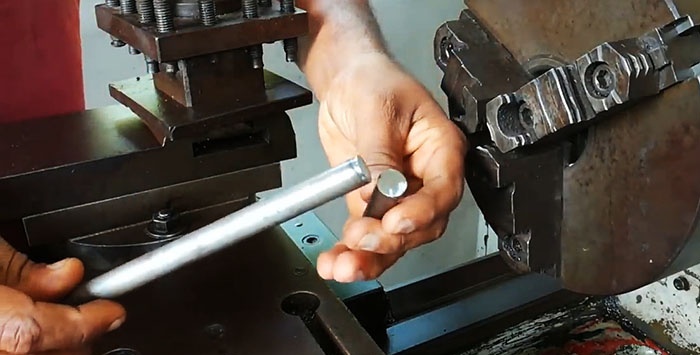

Sa chuck at headstock ng makina ay ini-clamp namin ang isang metal rod, ang diameter nito ay dapat na higit sa 3.5 mm, ngunit mas mababa sa 200 mm. Maaari silang maging parehong bakal, aluminyo, tanso, tanso o iba't ibang mga metal:

Ang mga kumbinasyon ng mga materyales ay maaaring ibang-iba, kahit na ang mga hindi maaaring welded sa karaniwang paraan. Walang mga paghihigpit sa bagay na ito para sa friction welding.

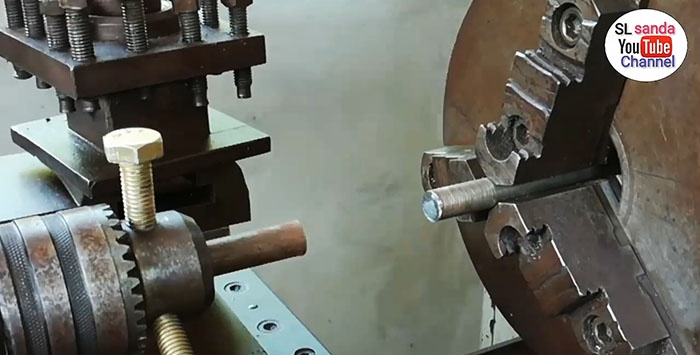

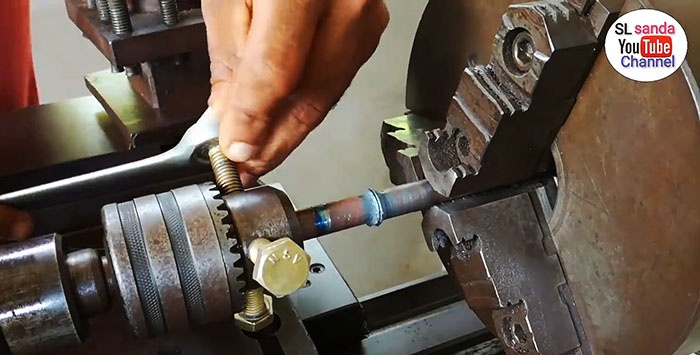

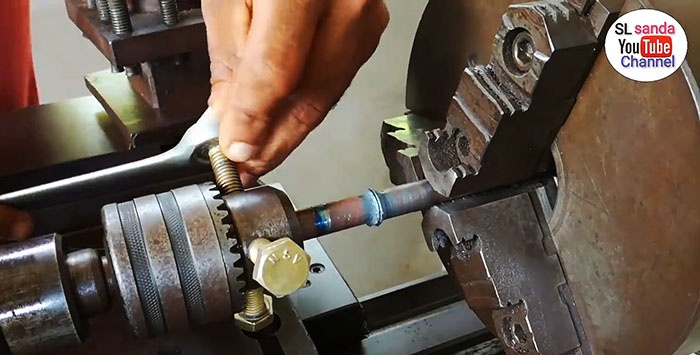

Sa aming kaso, sini-secure namin ang baras sa headstock gamit ang tatlong bolts na naka-screwed sa mga butas ng chuck, pantay na puwang sa paligid ng circumference sa 120 degrees. Sa kanilang tulong, nagsasagawa kami ng pagkakahanay na may kaugnayan sa baras na naka-clamp sa chuck sa pamamagitan ng paghihigpit o pag-loosening ng isa o isa pang bolt.

Dinadala namin ang headstock hanggang sa huminto ang mga rod sa dulo at dulo at i-fasten ito o hawakan ito sa pamamagitan ng kamay upang mapataas ang puwersa ng pag-clamping sa panahon ng proseso ng hinang, na kinakailangan ng teknolohiya ng pamamaraang ito ng hinang.

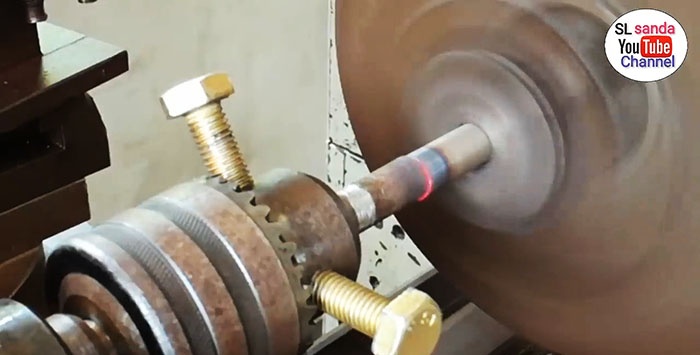

Binuksan namin ang makina, bilang isang resulta kung saan ang baras na naka-clamp sa chuck ng makina ay nagsisimulang iikot. Sa aming kaso, ang baras na naayos sa headstock ay hindi gumagalaw, ngunit sa prinsipyo maaari itong iikot sa tapat na direksyon, na magbabawas sa oras ng proseso.

Malapit na nating makita ang mga maduming kulay na nagsisimula sa punto ng pakikipag-ugnay ng mga rod at kumakalat sa kanila sa magkasalungat na direksyon, na isang direktang tanda ng mabilis na pag-init ng metal bilang resulta ng alitan.

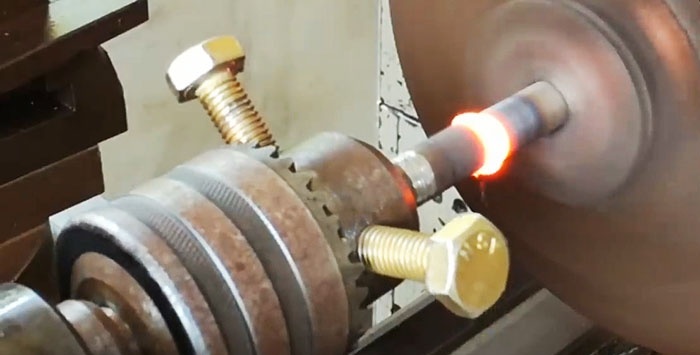

Pagkatapos ng isa pang maikling panahon, ang metal sa contact zone ay kumikinang nang maliwanag at magsisimulang mapilipit sa anyo ng pagbuo ng singsing na lampas sa mga sukat ng mga rod.Maglalaman din ang singsing na ito ng burr: scale, unburnt grease, solid non-metallic inclusions, atbp.

Sa sandali ng pinakamaliwanag na glow sa contact point, ang makina ay dapat na patayin nang husto upang ang metal ng dalawang rod ay magtakda. Kasabay nito, kung ang headstock ay hindi na-secure, kinakailangan na unti-unting taasan ang presyon dito upang mabayaran ang dami ng displaced metal sa contact zone at makakuha ng mas malakas at mas mataas na kalidad na koneksyon.

Pagkatapos maghintay hanggang huminto ang glow (at ito ay isang senyales na ang metal ay ganap na nakatakda), maaari mong paluwagin ang mga fastening bolts at alisin ang headstock. Ngayon ang lahat na natitira ay upang suriin ang kalidad ng friction welding.

Upang gawin ito, i-on muli ang makina at tuklasin ang isang bahagyang runout ng welded rod - isang kinahinatnan ng hindi tumpak na pagkakahanay sa panahon ng pag-install sa simula. Ang depektong ito ay maaaring alisin sa pamamagitan ng pagpihit at pag-alis ng extruded burr sa contact area.

Ang isang mas malalim na pagtagos ng metal ay nagpapakita na walang mga tampok na nakikita sa lugar ng hinang ng dalawang rod. Tila hindi ito ang punto ng pakikipag-ugnay sa pagitan ng dalawang tungkod, ngunit ang katawan ng isa sa kanila.

Isinasagawa namin ang sumusunod na kontrol sa kalidad ng friction welding. I-clamp namin ang mga rod na konektado sa ganitong paraan sa isang bisyo at gumamit ng isang grinder disk upang lumikha ng isang "istante" sa contact zone, at muli ay kumbinsido kami sa homogeneity ng metal, na nagpapahiwatig din ng kalidad ng hinang.

Maaaring gamitin ang friction welding upang pagdugtungan ang mga mass-produced na ulo at bolts. Ang proseso ay hindi naiiba sa proseso na may mga baras: ang isang bolt ay naka-clamp sa machine chuck, ang isa sa headstock.

Sa tulong ng huli, ang mga bolts ay dinadala sa pakikipag-ugnay sa mga ulo, at ang makina ay sinimulan. Kinakailangan din na dagdagan ang puwersa ng pag-clamping at mahuli ang sandali ng hinang upang i-off ang drive sa oras.

Ang friction welding ay maaaring gamitin upang pagsamahin ang mga materyales na mahirap o imposibleng magwelding sa iba pang mga uri: bakal at aluminyo, austenitic steels at pearlitic na mga. Maaari rin itong magamit upang madaling sumali sa mga plastic workpiece.

Ang mga kalkulasyon at pagsasanay gamit ang friction joining ay nagpapakita na ang pamamaraang ito ay mas angkop para sa mga workpiece na ang diameter ay nasa hanay na 6-100 mm. Ang mga welding rod na may diameter na higit sa 200 mm ay hindi kumikita sa ekonomiya, dahil ang proseso ay mangangailangan ng higit na kapangyarihan (0.5 thousand kW) at axial force (3 × 106 N). Hindi posibleng ikonekta ang mga rod na may diameter na mas mababa sa 3.5 mm gamit ang pamamaraang ito dahil sa pangangailangang magbigay ng mataas na bilis (200 rpm) at ang kahirapan sa pagtukoy kung kailan isara ang drive.

Maaaring makuha ang thermal energy sa pamamagitan ng pag-ikot ng isang bahagi habang ang pangalawa ay nakatigil, o pag-ikot sa kabilang direksyon. Bukod dito, ang mga bahagi ay dapat na magkasabay na pinindot laban sa isa't isa na may pare-pareho o pagtaas ng puwersa mula simula hanggang wakas. Ang proseso ay nagtatapos sa nakakabalisa at mabilis na paghinto ng umiikot na bahagi.

Sa paghahambing, sabihin nating, sa electric butt welding, ang proseso batay sa friction ay may ilang mga pakinabang sa pagpapatakbo:

- ang mga gastos sa enerhiya ay lubhang nabawasan;

- ang welded joint ay palaging maaasahan, dahil ito ay nakasalalay lamang sa mga thermophysical na katangian ng mga produktong hinangin;

- walang espesyal na paghahanda ang kailangan para sa magkasanib na konektado, dahil ang sukat, kalawang, grasa at grasa ay nasusunog o napipiga sa isang flash sa simula ng proseso;

- ang kalidad ng koneksyon ay hindi apektado kahit na sa pamamagitan ng paglabag sa parallelism ng workpieces hanggang sa mga anggulo ng 6±1 degrees;

- kawalan ng negatibong mga kadahilanan sa anyo ng ultraviolet radiation at nakakapinsalang paglabas ng gas;

- pagiging simple ng teknolohikal na kagamitan, madaling pumayag sa regular na pagpapanatili, mekanisasyon at automation.

Friction welding process sa isang lathe

Welding steel rods

Sa chuck at headstock ng makina ay ini-clamp namin ang isang metal rod, ang diameter nito ay dapat na higit sa 3.5 mm, ngunit mas mababa sa 200 mm. Maaari silang maging parehong bakal, aluminyo, tanso, tanso o iba't ibang mga metal:

- bakal at aluminyo;

- bakal at tanso;

- aluminyo at tanso, atbp.

Ang mga kumbinasyon ng mga materyales ay maaaring ibang-iba, kahit na ang mga hindi maaaring welded sa karaniwang paraan. Walang mga paghihigpit sa bagay na ito para sa friction welding.

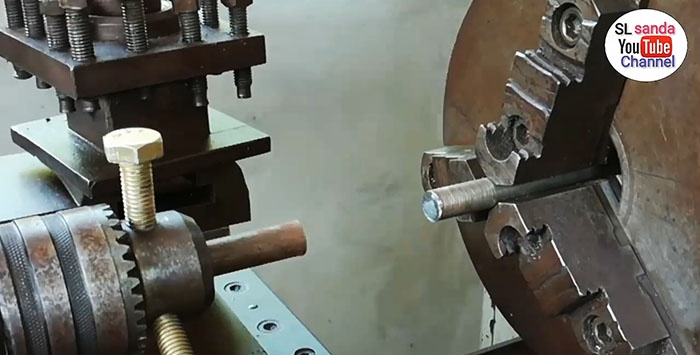

Sa aming kaso, sini-secure namin ang baras sa headstock gamit ang tatlong bolts na naka-screwed sa mga butas ng chuck, pantay na puwang sa paligid ng circumference sa 120 degrees. Sa kanilang tulong, nagsasagawa kami ng pagkakahanay na may kaugnayan sa baras na naka-clamp sa chuck sa pamamagitan ng paghihigpit o pag-loosening ng isa o isa pang bolt.

Dinadala namin ang headstock hanggang sa huminto ang mga rod sa dulo at dulo at i-fasten ito o hawakan ito sa pamamagitan ng kamay upang mapataas ang puwersa ng pag-clamping sa panahon ng proseso ng hinang, na kinakailangan ng teknolohiya ng pamamaraang ito ng hinang.

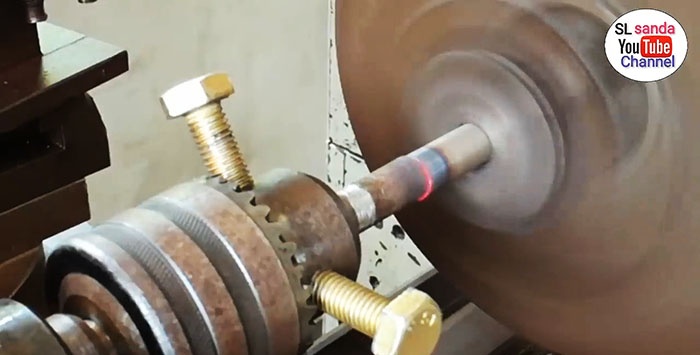

Binuksan namin ang makina, bilang isang resulta kung saan ang baras na naka-clamp sa chuck ng makina ay nagsisimulang iikot. Sa aming kaso, ang baras na naayos sa headstock ay hindi gumagalaw, ngunit sa prinsipyo maaari itong iikot sa tapat na direksyon, na magbabawas sa oras ng proseso.

Malapit na nating makita ang mga maduming kulay na nagsisimula sa punto ng pakikipag-ugnay ng mga rod at kumakalat sa kanila sa magkasalungat na direksyon, na isang direktang tanda ng mabilis na pag-init ng metal bilang resulta ng alitan.

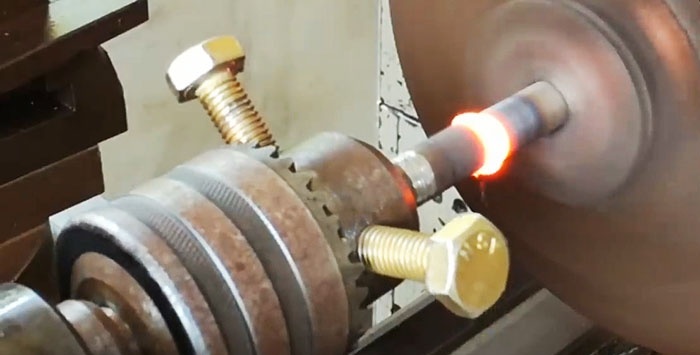

Pagkatapos ng isa pang maikling panahon, ang metal sa contact zone ay kumikinang nang maliwanag at magsisimulang mapilipit sa anyo ng pagbuo ng singsing na lampas sa mga sukat ng mga rod.Maglalaman din ang singsing na ito ng burr: scale, unburnt grease, solid non-metallic inclusions, atbp.

Sa sandali ng pinakamaliwanag na glow sa contact point, ang makina ay dapat na patayin nang husto upang ang metal ng dalawang rod ay magtakda. Kasabay nito, kung ang headstock ay hindi na-secure, kinakailangan na unti-unting taasan ang presyon dito upang mabayaran ang dami ng displaced metal sa contact zone at makakuha ng mas malakas at mas mataas na kalidad na koneksyon.

Pagkatapos maghintay hanggang huminto ang glow (at ito ay isang senyales na ang metal ay ganap na nakatakda), maaari mong paluwagin ang mga fastening bolts at alisin ang headstock. Ngayon ang lahat na natitira ay upang suriin ang kalidad ng friction welding.

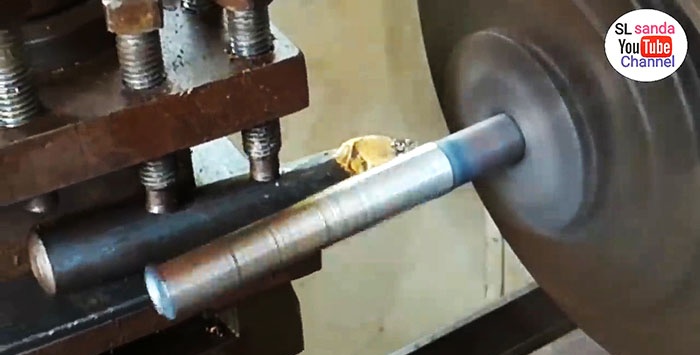

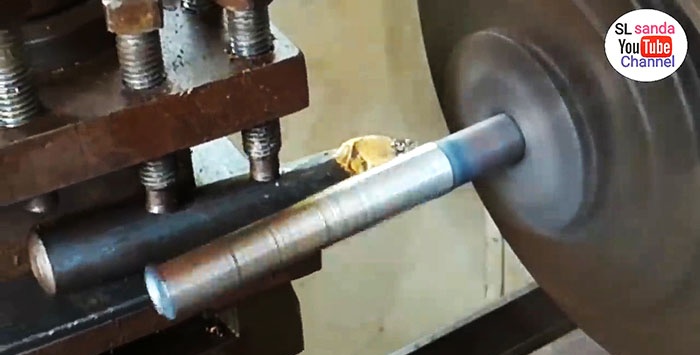

Upang gawin ito, i-on muli ang makina at tuklasin ang isang bahagyang runout ng welded rod - isang kinahinatnan ng hindi tumpak na pagkakahanay sa panahon ng pag-install sa simula. Ang depektong ito ay maaaring alisin sa pamamagitan ng pagpihit at pag-alis ng extruded burr sa contact area.

Ang isang mas malalim na pagtagos ng metal ay nagpapakita na walang mga tampok na nakikita sa lugar ng hinang ng dalawang rod. Tila hindi ito ang punto ng pakikipag-ugnay sa pagitan ng dalawang tungkod, ngunit ang katawan ng isa sa kanila.

Isinasagawa namin ang sumusunod na kontrol sa kalidad ng friction welding. I-clamp namin ang mga rod na konektado sa ganitong paraan sa isang bisyo at gumamit ng isang grinder disk upang lumikha ng isang "istante" sa contact zone, at muli ay kumbinsido kami sa homogeneity ng metal, na nagpapahiwatig din ng kalidad ng hinang.

Koneksyon ng bolt

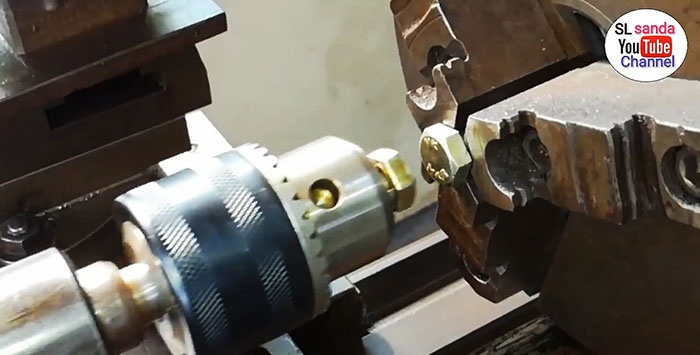

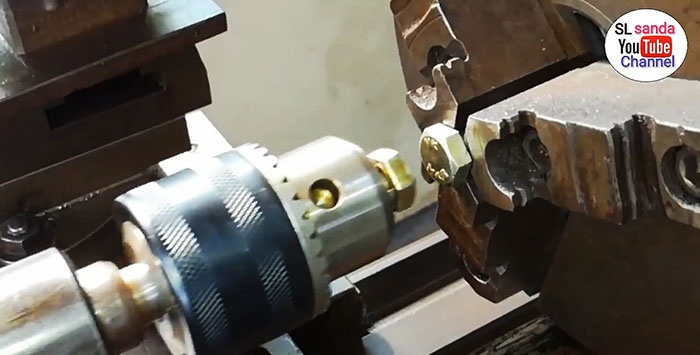

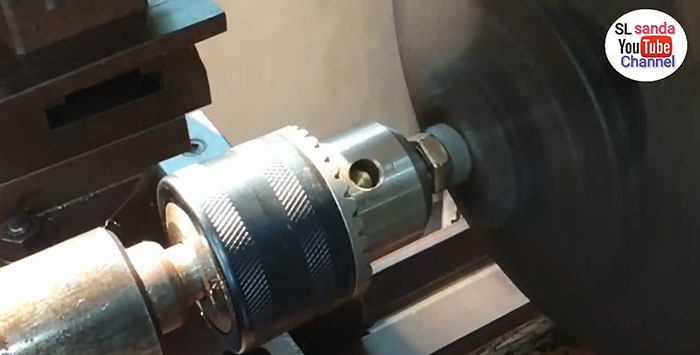

Maaaring gamitin ang friction welding upang pagdugtungan ang mga mass-produced na ulo at bolts. Ang proseso ay hindi naiiba sa proseso na may mga baras: ang isang bolt ay naka-clamp sa machine chuck, ang isa sa headstock.

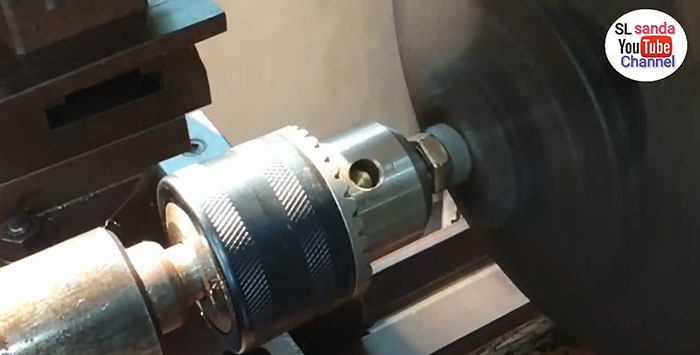

Sa tulong ng huli, ang mga bolts ay dinadala sa pakikipag-ugnay sa mga ulo, at ang makina ay sinimulan. Kinakailangan din na dagdagan ang puwersa ng pag-clamping at mahuli ang sandali ng hinang upang i-off ang drive sa oras.

Ang friction welding ay maaaring gamitin upang pagsamahin ang mga materyales na mahirap o imposibleng magwelding sa iba pang mga uri: bakal at aluminyo, austenitic steels at pearlitic na mga. Maaari rin itong magamit upang madaling sumali sa mga plastic workpiece.

Ang mga kalkulasyon at pagsasanay gamit ang friction joining ay nagpapakita na ang pamamaraang ito ay mas angkop para sa mga workpiece na ang diameter ay nasa hanay na 6-100 mm. Ang mga welding rod na may diameter na higit sa 200 mm ay hindi kumikita sa ekonomiya, dahil ang proseso ay mangangailangan ng higit na kapangyarihan (0.5 thousand kW) at axial force (3 × 106 N). Hindi posibleng ikonekta ang mga rod na may diameter na mas mababa sa 3.5 mm gamit ang pamamaraang ito dahil sa pangangailangang magbigay ng mataas na bilis (200 rpm) at ang kahirapan sa pagtukoy kung kailan isara ang drive.

Panoorin ang video

Mga katulad na master class

Lalo na kawili-wili

Isang simpleng paraan upang maghinang ng aluminyo

Paano ibalik ang isang paniki

Drill sharpening device

Paano Gumawa ng Butas sa Pinatigas na Bakal na Walang Pagbabarena

Ang pinakasimpleng aparato para sa hasa ng mga kutsilyo sa 30 degrees

Paano mag-drill sa anumang high-speed na bakal na may tile drill

Mga komento (1)