Mevcut bileşenleri kullanarak 3D yazıcı için ucuz bir çubuk ekstruder nasıl yapılır

3D baskının aktif kullanımıyla birlikte sarf malzemelerinin satın alınmasına büyük meblağlar harcanıyor. Bu bakımdan ezilmiş ABS plastik ve PET şişelerden kendiniz yapmak mantıklıdır. Bunu yapmak için, en karmaşık olanı ekstruder olan özel ekipman yapmanız gerekir.

Ekstruder vidası olarak spiral bir ahşap matkap kullanılacaktır. Bunun için bir su borusu seçildi. İçinde iç kaynak dikişini bir dosya ile taşlamanız gerekir.Borunun kenarından 60-80 mm derinliğe kadar uzunlamasına bir kesim yapılır ve borunun bir kısmı kesilir. Solda ve sağda ortaya çıkan yuvaya çelik sac yanaklar kaynak yapılır. Üzerlerine kırılmış plastik için yükleme hunisi takılacaktır. 3D yazıcıda basılabilir.

Ekstruder tabanı olarak çelik bir levha veya masif profilli bir boru kullanılabilir.

Ekstruderin kendisini sabitlemek için tabana bir stand vidalanır. Pabuçlu profil borudan yapılmıştır. Ekstruder kasasının kendisi standa kaynak yapılır, ardından içine bir vida yerleştirilir.

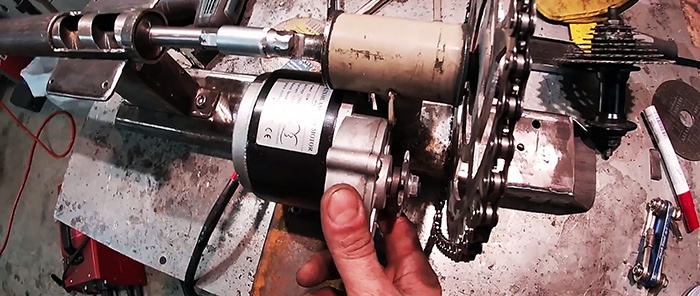

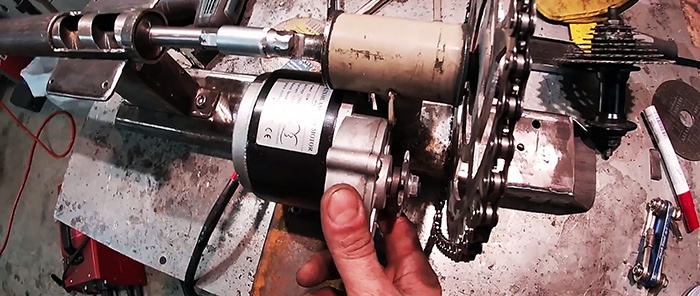

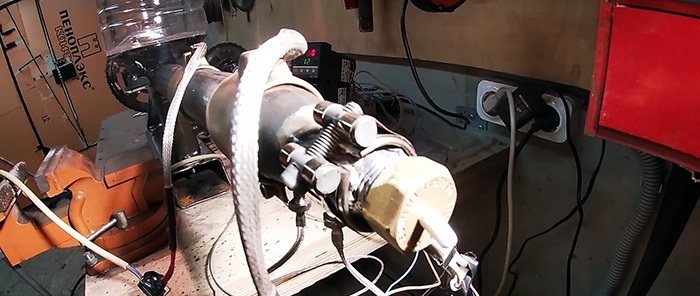

Daha sonra, burguyu bir redüksiyon dişli kutusu aracılığıyla motora bağlamanız gerekir.

Bunu yapmak için, soket kafası aracılığıyla ona bir bisiklet arabası bağlanır. Kafa taşıyıcıya kaynak yapılır, ardından burgu sapına takılır. Bundan sonra taşıyıcı, ekstruder ile eş eksenli olarak hizalanır ve standı tabana kaynak yapılır.

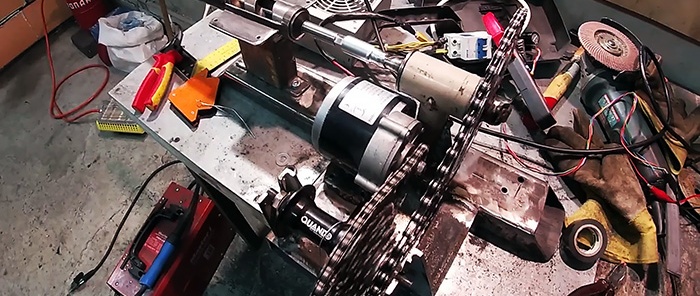

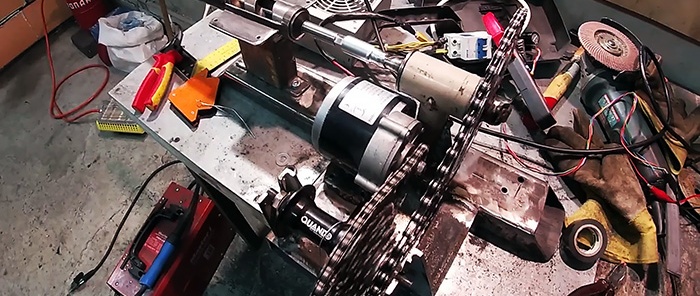

Daha sonra sürüş bisikleti dişlisi taşıyıcı mile takılır. Daha sonra tahrik dişlisini bir makaralı zincir aracılığıyla göbek kasetindeki küçük dişliye bağlamanız gerekir. Bundan sonra aynı zincir, kaset üzerindeki büyük dişliyi elektrik motor dişli kutusu üzerindeki dişliye bağlar. Bunu yapmak için, burç ve motoru yerleştirmek üzere çerçevenin yan tarafına başka bir profil boru kaynak yapılır. Bu durumda tahrik dişlisinin 46 dişi, küçük olanın 11, ortadakinin 30 ve motor dişli kutusunun da 9 dişi vardır. Böylece motordan matkaba dişli oranı 1:140 olacaktır. Güvenilirlik için tüm rafların kaynak köşebentleri ile güçlendirilmesi gerekir.

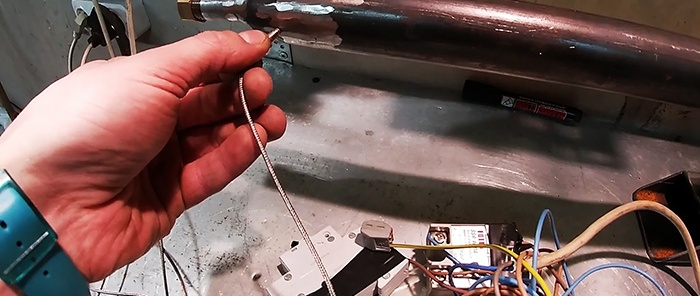

Ekstruder mahfazasının çıkışına bir adaptör ve 1/2 inçlik bir boru parçası kaynaklanmıştır. Nozulu takmak için borunun kenarında bir diş bulunmalıdır. Merkezinde 4 mm'lik delik açılmış bir tesisat tapası kullanır.

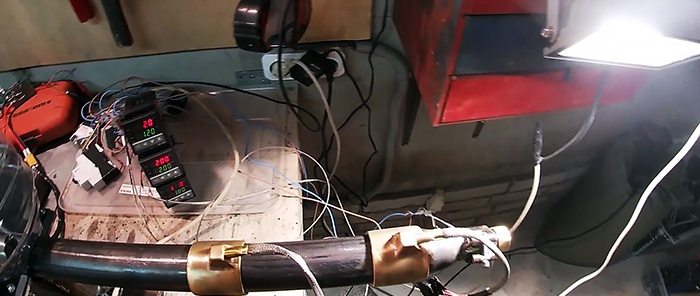

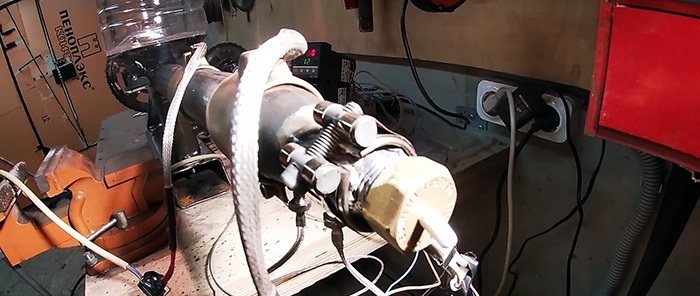

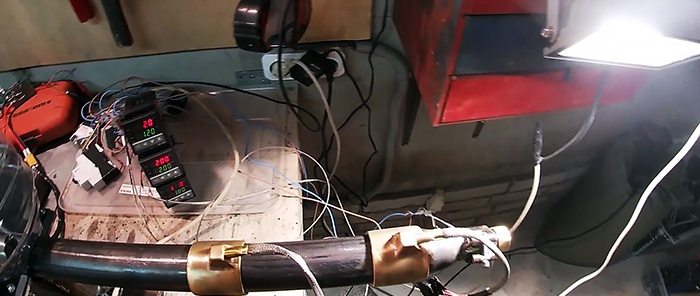

Daha sonra ekstruder mahfazasının üstüne halka ısıtıcılar takmanız gerekir. Çapları eşleşmiyorsa, etrafına çelik bir şerit sarılarak kasa artırılabilir. Isıtıcılar ekstruder burnuna, gövdenin ortasına ve başlangıcına monte edilir. Her biri ayrı bir PID denetleyicisi aracılığıyla bağlanır. Termal sensörleri kasaya vidalanmıştır. Bunu yapmak için ona somun kaynaklamanız gerekecektir. Testten sonra ısıtıcı sayısının eklenmesi gerekebilir.

Daha sonra ısıtmayı açmanız ve ısıtıcılardaki sıcaklığı ayarlamanız gerekir. Başlangıç olarak, ABS plastik çipler kullanıldığında, birincisi 120°C'ye, ikincisi 200°C'ye ve üçüncüsü 180°C'ye ayarlanır. Isındıktan sonra vidanın dönüşü başlar. Yaklaşık 5 rpm'ye ayarlamanız gerekir.

Ekstruderi yaptıktan sonra çubuğun üretimini organize etmek için çok daha fazla cihaz monte etmeniz gerekecektir, ancak bunlar çok daha kolay hale getirilmiştir. En azından çubuğu soğutmak için bir banyoya, bir alıcı silindire ve burguya kesintisiz plastik talaş beslemesi için hazne için bir vibratöre ihtiyacınız olacaktır.

Tüm ayrıntılar için videoyu izleyin:

Malzemeler:

- ahşap için bükümlü matkap 36 mm;

- iç çapı 37 mm olan çelik boru;

- 1/2 inç çapında boru için adaptör;

- 1/2 inç boru;

- 1/2" tesisat fişi;

- Çelik sac;

- konutta bisiklet arabası;

- bisiklet tahrik dişlisi;

- kasetli bisiklet arka göbeği;

- makaralı zincir;

- elektrik motoru;

- profil boruları;

- halka ısıtıcılar 320 W – 2-3 adet;

- halka ısıtıcı 70 W;

- Her ısıtıcı için PID kontrolörleri;

- PWM regülatörü.

Ekstruder üretim süreci

Ekstruder vidası olarak spiral bir ahşap matkap kullanılacaktır. Bunun için bir su borusu seçildi. İçinde iç kaynak dikişini bir dosya ile taşlamanız gerekir.Borunun kenarından 60-80 mm derinliğe kadar uzunlamasına bir kesim yapılır ve borunun bir kısmı kesilir. Solda ve sağda ortaya çıkan yuvaya çelik sac yanaklar kaynak yapılır. Üzerlerine kırılmış plastik için yükleme hunisi takılacaktır. 3D yazıcıda basılabilir.

Ekstruder tabanı olarak çelik bir levha veya masif profilli bir boru kullanılabilir.

Ekstruderin kendisini sabitlemek için tabana bir stand vidalanır. Pabuçlu profil borudan yapılmıştır. Ekstruder kasasının kendisi standa kaynak yapılır, ardından içine bir vida yerleştirilir.

Daha sonra, burguyu bir redüksiyon dişli kutusu aracılığıyla motora bağlamanız gerekir.

Bunu yapmak için, soket kafası aracılığıyla ona bir bisiklet arabası bağlanır. Kafa taşıyıcıya kaynak yapılır, ardından burgu sapına takılır. Bundan sonra taşıyıcı, ekstruder ile eş eksenli olarak hizalanır ve standı tabana kaynak yapılır.

Daha sonra sürüş bisikleti dişlisi taşıyıcı mile takılır. Daha sonra tahrik dişlisini bir makaralı zincir aracılığıyla göbek kasetindeki küçük dişliye bağlamanız gerekir. Bundan sonra aynı zincir, kaset üzerindeki büyük dişliyi elektrik motor dişli kutusu üzerindeki dişliye bağlar. Bunu yapmak için, burç ve motoru yerleştirmek üzere çerçevenin yan tarafına başka bir profil boru kaynak yapılır. Bu durumda tahrik dişlisinin 46 dişi, küçük olanın 11, ortadakinin 30 ve motor dişli kutusunun da 9 dişi vardır. Böylece motordan matkaba dişli oranı 1:140 olacaktır. Güvenilirlik için tüm rafların kaynak köşebentleri ile güçlendirilmesi gerekir.

Ekstruder mahfazasının çıkışına bir adaptör ve 1/2 inçlik bir boru parçası kaynaklanmıştır. Nozulu takmak için borunun kenarında bir diş bulunmalıdır. Merkezinde 4 mm'lik delik açılmış bir tesisat tapası kullanır.

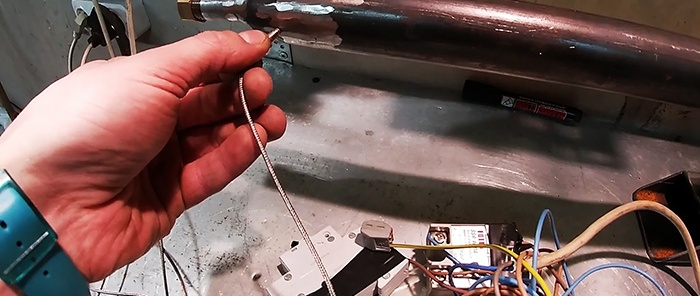

Daha sonra ekstruder mahfazasının üstüne halka ısıtıcılar takmanız gerekir. Çapları eşleşmiyorsa, etrafına çelik bir şerit sarılarak kasa artırılabilir. Isıtıcılar ekstruder burnuna, gövdenin ortasına ve başlangıcına monte edilir. Her biri ayrı bir PID denetleyicisi aracılığıyla bağlanır. Termal sensörleri kasaya vidalanmıştır. Bunu yapmak için ona somun kaynaklamanız gerekecektir. Testten sonra ısıtıcı sayısının eklenmesi gerekebilir.

Daha sonra ısıtmayı açmanız ve ısıtıcılardaki sıcaklığı ayarlamanız gerekir. Başlangıç olarak, ABS plastik çipler kullanıldığında, birincisi 120°C'ye, ikincisi 200°C'ye ve üçüncüsü 180°C'ye ayarlanır. Isındıktan sonra vidanın dönüşü başlar. Yaklaşık 5 rpm'ye ayarlamanız gerekir.

Ekstruderi yaptıktan sonra çubuğun üretimini organize etmek için çok daha fazla cihaz monte etmeniz gerekecektir, ancak bunlar çok daha kolay hale getirilmiştir. En azından çubuğu soğutmak için bir banyoya, bir alıcı silindire ve burguya kesintisiz plastik talaş beslemesi için hazne için bir vibratöre ihtiyacınız olacaktır.

Videoyu izle

Tüm ayrıntılar için videoyu izleyin:

Benzer ana sınıflar

Özellikle ilginç

Yorumlar (0)