Làm thế nào để biến một thiết bị định giờ thành một máy cắt gỗ chính thức

Mọi thứ đều góp phần tạo nên sự biến thái như vậy: kim loại, tỷ lệ kích thước, sự hiện diện của răng thẳng hoặc răng xiên, v.v. Nói một cách dễ hiểu, bộ định thời từ ô tô du lịch có thể đóng vai trò là một phôi lý tưởng để chế tạo máy nghiền cuối cho gỗ.

Ngoài bánh răng nói trên, chúng ta sẽ cần một đoạn ống thép nhỏ và một mối nối bằng bu lông tương xứng với kích thước ngang của lỗ lắp bánh răng định giờ.

Trong công việc của chúng tôi, chúng tôi sẽ phải sử dụng các công cụ và thiết bị sau:

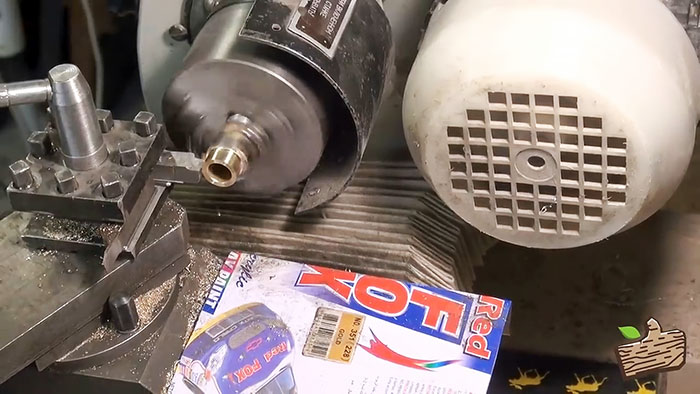

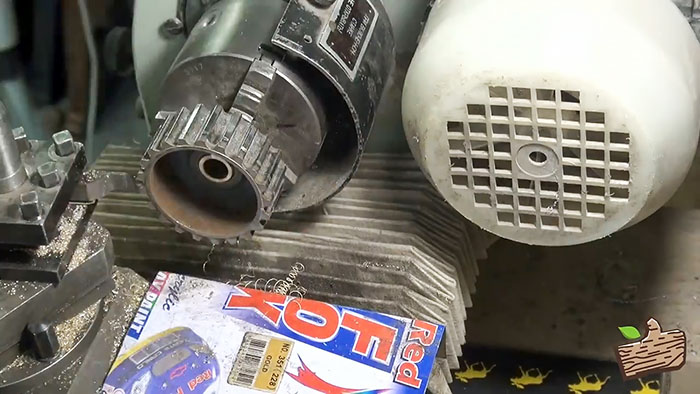

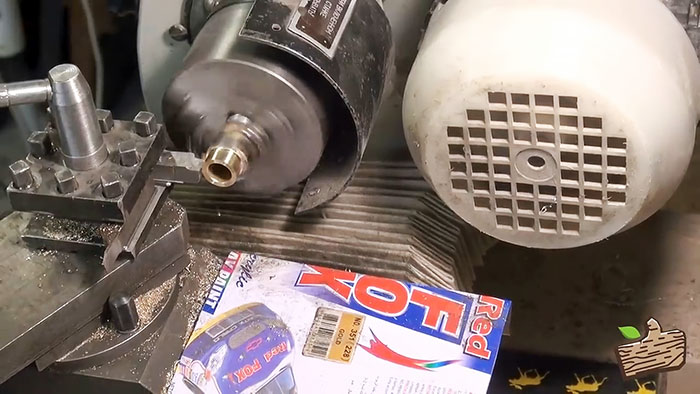

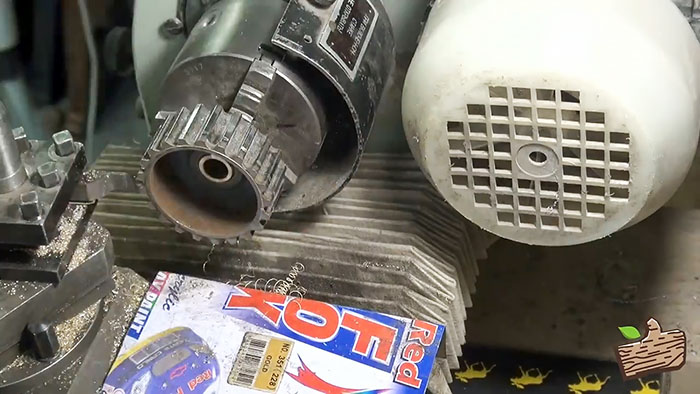

Để loại bỏ hiện tượng chảy ra của bánh răng khi gia công trên máy tiện, chúng tôi kẹp một ống kim loại vào mâm cặp và mài đầu của nó theo đường kính của lỗ lắp bánh răng.

Chúng tôi lắp nó vào đầu quay của ống, ấn nó bằng ụ sau và xử lý phần cuối của phôi.

Hãy tiến hành thao tác quan trọng nhất - cắt răng trên bánh răng. Để làm được điều này, nó phải được cố định chắc chắn trong một cơ cấu phó, điều này không dễ thực hiện nếu không có một giá đỡ đặc biệt.

Nó không khó để thực hiện. Chúng tôi chèn một bu lông có đường kính và chiều dài phù hợp vào lỗ lắp của bánh răng, ở phía bên kia của phôi, chúng tôi đặt vòng đệm vào bu lông, sau đó là ống lót và siết chặt cụm kết quả bằng đai ốc bằng cờ lê có thể điều chỉnh.

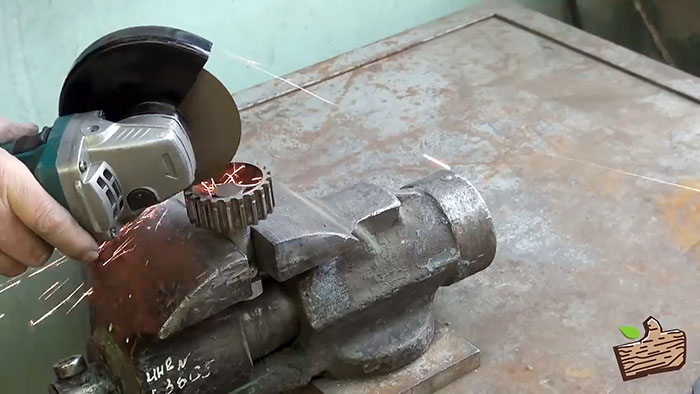

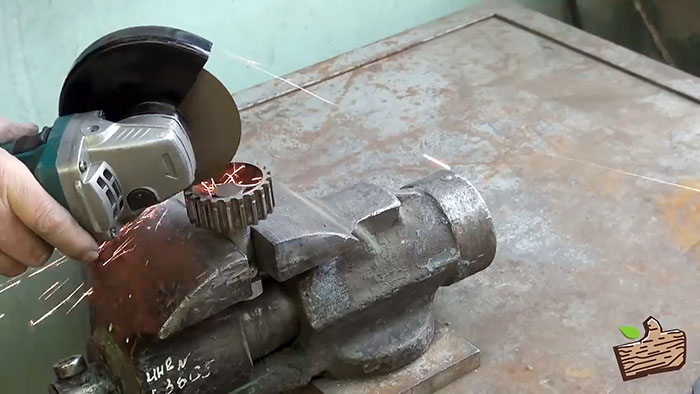

Giờ đây, bạn có thể cố định chắc chắn phôi bánh răng vào giá đỡ trong một cơ cấu phó và sử dụng máy mài để cắt các rãnh có cùng độ sâu dọc theo tất cả các khoang của bánh răng. Họ sẽ xác định chiều cao của răng và góc mài của dao cắt trong tương lai.

Sau khi cắt các rãnh trên phôi, chúng tôi tháo rời giá đỡ, tháo đai ốc và ống lót. Chúng ta kẹp thanh bu lông vào một cơ cấu phó sao cho bánh răng nằm ở bên cạnh và có thể xoay bằng cờ lê xung quanh bu lông nằm ngang.

Sau khi thiết lập góc mài đã tính toán, chúng tôi sử dụng máy mài để cắt các răng cắt của dao cắt tương lai trên bề mặt cuối của bánh răng.

Sau khi đặt phẳng bánh răng có bu lông trên một bệ đỡ, chúng tôi loại bỏ các gờ và tạo hình dạng cuối cùng cho các răng, đầu tiên là bằng giũa có khía thô, sau đó bằng giũa mịn.

Chúng tôi lắp lại hoàn toàn giá đỡ vào bánh răng phôi và sử dụng máy cắt hàn khí-axetylen để làm nóng cho đến khi nó bắt đầu chuyển sang màu đỏ, sau đó hạ mạnh vào thùng chứa nước.

Chúng tôi kiểm tra độ cứng của quá trình đông cứng và nhận thấy rằng kim loại chưa đủ cứng vì nó có thể được xử lý bằng dũa cắt mịn.

Chúng tôi làm nóng phôi một lần nữa, nhưng ở nhiệt độ cao hơn và làm cho kim loại có màu đỏ tươi, sau đó chúng tôi nhúng dao cắt gần như đã hoàn thành vào thùng chứa nước để làm nguội.

Chúng tôi mài một cái nhỏ hơn từ ống lót cho giá đỡ để bù cho đường kính lỗ lắp của dao cắt, 16 mm và đường kính trục chính của máy mài góc, 14 mm.

Chúng tôi tháo đĩa cắt ra khỏi trục máy mài góc, lắp ống bọc bộ chuyển đổi và trên đó một dao cắt tự chế được làm từ bánh răng định giờ và cố định mọi thứ bằng đai ốc kẹp.

Chúng tôi dùng kẹp ấn chặt một miếng ván vào bàn làm việc, bật máy mài và kiểm tra nó ở tốc độ không tải mà không tải. Công cụ này hoạt động trơn tru và không có cảm giác rung.

Chúng tôi tăng tốc độ và bắt đầu mài bề mặt của bảng. Chúng tôi ngay lập tức cảm thấy một tải trọng đáng chú ý trên tay, điều này cho thấy rằng rất nhiều gỗ đang được dỡ bỏ. Để thuận tiện và an toàn khi làm việc, chúng tôi vặn tay cầm bên vào thân máy mài góc.

Nếu công việc cần thực hiện là công việc đòi hỏi sự tinh tế thì góc mài của răng của máy cắt tự chế nên làm nhỏ hơn, để tăng năng suất thì ngược lại nên làm lớn hơn.

Sẽ cần

Ngoài bánh răng nói trên, chúng ta sẽ cần một đoạn ống thép nhỏ và một mối nối bằng bu lông tương xứng với kích thước ngang của lỗ lắp bánh răng định giờ.

Trong công việc của chúng tôi, chúng tôi sẽ phải sử dụng các công cụ và thiết bị sau:

- máy tiện và máy mài;

- thước cặp;

- dũa kim loại có vết cắt thô và mịn;

- băng ghế phó và kẹp;

- cờ lê và búa điều chỉnh được;

- hàn khí-axetylen;

- thùng chứa nước.

Quy trình chế tạo máy cắt gỗ từ bánh răng định thời

Để loại bỏ hiện tượng chảy ra của bánh răng khi gia công trên máy tiện, chúng tôi kẹp một ống kim loại vào mâm cặp và mài đầu của nó theo đường kính của lỗ lắp bánh răng.

Chúng tôi lắp nó vào đầu quay của ống, ấn nó bằng ụ sau và xử lý phần cuối của phôi.

Hãy tiến hành thao tác quan trọng nhất - cắt răng trên bánh răng. Để làm được điều này, nó phải được cố định chắc chắn trong một cơ cấu phó, điều này không dễ thực hiện nếu không có một giá đỡ đặc biệt.

Nó không khó để thực hiện. Chúng tôi chèn một bu lông có đường kính và chiều dài phù hợp vào lỗ lắp của bánh răng, ở phía bên kia của phôi, chúng tôi đặt vòng đệm vào bu lông, sau đó là ống lót và siết chặt cụm kết quả bằng đai ốc bằng cờ lê có thể điều chỉnh.

Giờ đây, bạn có thể cố định chắc chắn phôi bánh răng vào giá đỡ trong một cơ cấu phó và sử dụng máy mài để cắt các rãnh có cùng độ sâu dọc theo tất cả các khoang của bánh răng. Họ sẽ xác định chiều cao của răng và góc mài của dao cắt trong tương lai.

Sau khi cắt các rãnh trên phôi, chúng tôi tháo rời giá đỡ, tháo đai ốc và ống lót. Chúng ta kẹp thanh bu lông vào một cơ cấu phó sao cho bánh răng nằm ở bên cạnh và có thể xoay bằng cờ lê xung quanh bu lông nằm ngang.

Sau khi thiết lập góc mài đã tính toán, chúng tôi sử dụng máy mài để cắt các răng cắt của dao cắt tương lai trên bề mặt cuối của bánh răng.

Sau khi đặt phẳng bánh răng có bu lông trên một bệ đỡ, chúng tôi loại bỏ các gờ và tạo hình dạng cuối cùng cho các răng, đầu tiên là bằng giũa có khía thô, sau đó bằng giũa mịn.

Chúng tôi lắp lại hoàn toàn giá đỡ vào bánh răng phôi và sử dụng máy cắt hàn khí-axetylen để làm nóng cho đến khi nó bắt đầu chuyển sang màu đỏ, sau đó hạ mạnh vào thùng chứa nước.

Chúng tôi kiểm tra độ cứng của quá trình đông cứng và nhận thấy rằng kim loại chưa đủ cứng vì nó có thể được xử lý bằng dũa cắt mịn.

Chúng tôi làm nóng phôi một lần nữa, nhưng ở nhiệt độ cao hơn và làm cho kim loại có màu đỏ tươi, sau đó chúng tôi nhúng dao cắt gần như đã hoàn thành vào thùng chứa nước để làm nguội.

Chúng tôi mài một cái nhỏ hơn từ ống lót cho giá đỡ để bù cho đường kính lỗ lắp của dao cắt, 16 mm và đường kính trục chính của máy mài góc, 14 mm.

Thử nghiệm máy cắt gỗ tự chế

Chúng tôi tháo đĩa cắt ra khỏi trục máy mài góc, lắp ống bọc bộ chuyển đổi và trên đó một dao cắt tự chế được làm từ bánh răng định giờ và cố định mọi thứ bằng đai ốc kẹp.

Chúng tôi dùng kẹp ấn chặt một miếng ván vào bàn làm việc, bật máy mài và kiểm tra nó ở tốc độ không tải mà không tải. Công cụ này hoạt động trơn tru và không có cảm giác rung.

Chúng tôi tăng tốc độ và bắt đầu mài bề mặt của bảng. Chúng tôi ngay lập tức cảm thấy một tải trọng đáng chú ý trên tay, điều này cho thấy rằng rất nhiều gỗ đang được dỡ bỏ. Để thuận tiện và an toàn khi làm việc, chúng tôi vặn tay cầm bên vào thân máy mài góc.

Nếu công việc cần thực hiện là công việc đòi hỏi sự tinh tế thì góc mài của răng của máy cắt tự chế nên làm nhỏ hơn, để tăng năng suất thì ngược lại nên làm lớn hơn.

Xem video

Các lớp học tương tự

Cách khắc phục răng bánh răng bị gãy

Cách biến máy khoan thành bộ định tuyến bằng thiết bị đơn giản

Máy cắt gỗ để xuyên và đục lỗ làm bằng bu lông

Tháo rời hoàn toàn hộp số máy cắt chổi để loại bỏ sản phẩm bị mòn

Phục hồi răng bánh răng nhựa bằng phương pháp khía

Máy cắt múa ba lê có thể điều chỉnh bằng gỗ

Đặc biệt thú vị

Bình luận (6)