Cách khắc phục răng bánh răng bị gãy

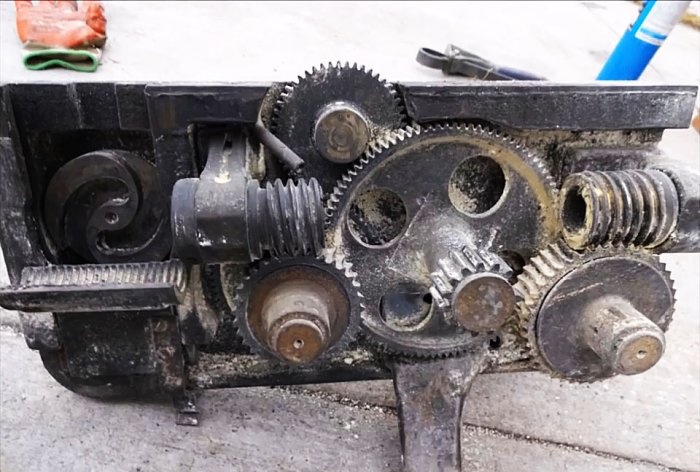

Trong các cơ cấu của những năm sản xuất trước (máy công cụ, hộp số, bộ truyền động), các bánh răng, bánh răng thường được làm bằng gang xám, ở mức tải thấp và trung bình không thua kém gì các loại thép và quá trình đúc gang cũng đơn giản hơn. và rẻ hơn thép.

Nhưng gang rất dễ vỡ, ở các bánh răng và bánh răng, khi tải trọng thay đổi mạnh hoặc tăng lên, răng sẽ bị gãy và toàn bộ cơ cấu bị hỏng. Tất nhiên, sẽ tốt hơn nếu thay thế một bánh răng hoặc bánh răng bị mất răng bằng một sản phẩm mới, điều này không phải lúc nào cũng thực hiện được. Sau đó, tất cả những gì còn lại là cố gắng phục hồi chiếc răng theo cách khác.

Một trong những lựa chọn liên quan đến việc chuẩn bị cơ học cho vị trí răng bị gãy, xử lý bề mặt bằng vật liệu phù hợp về độ bền và các đặc tính khác, đồng thời xử lý bề mặt cho đến khi thu được một chiếc răng mới với hình dạng chính xác.

Thiết bị, dụng cụ và vật liệu cần thiết

Đối với công việc chúng tôi cần:

- máy mài và máy khoan mini (máy khoan);

- mỏ hàn oxy-axetylen;

- ve;

- máy đập (đầu đo);

- máy tiện;

- giấy nhám;

- một trục có đai ốc và một điểm dừng hình ống cho bộ phận bánh răng và bánh răng;

- dao cắt để tạo hình dạng khoang giữa các răng;

- trục cắt có tay cầm chìa khóa trao tay;

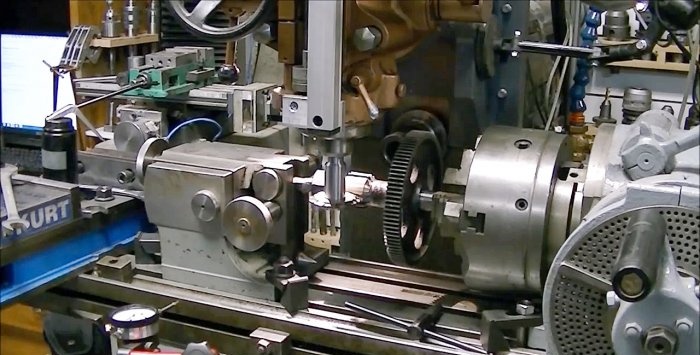

- máy phay có đầu chia độ;

- dụng cụ đo (caliper, micromet), v.v.

Để lấp đầy khoảng trống giữa hai răng nguyên vẹn liền kề so với răng bị gãy, chúng ta cần:

- thanh đồng silic (silicone);

- chất trợ dung (phần chính: borax với một lượng nhỏ magie);

- chăn hàn sợi thủy tinh;

- giẻ lau, khăn ăn bằng vải, v.v.

Quá trình phục hồi răng bị gãy

Nó bao gồm ba giai đoạn:

- Chuẩn bị vị trí và trám (bịt kín) khoảng trống giữa hai răng nguyên vẹn liền kề so với răng bị mất.

- Chế tạo giá đỡ cho máy cắt bánh răng và trục để cố định bánh răng và bộ truyền bánh răng trên máy trong quá trình gia công.

- Tạo hình răng bằng cách loại bỏ vật liệu lắng đọng bằng máy cắt đặc biệt từ cả hai phía.

Chuẩn bị khu vực hàn

Vì gang xám khó gia công cơ học nên hầu như không thể thực hiện được việc này bằng máy khoan mini. Sẽ tốt hơn và nhanh hơn nếu mài một chiếc răng bị gãy bằng máy mài.

Cuối cùng, bạn có thể dùng máy khoan để làm nhám phần đế. Điều này sẽ đảm bảo sự kết nối chặt chẽ hơn giữa vật liệu hàn và gang.

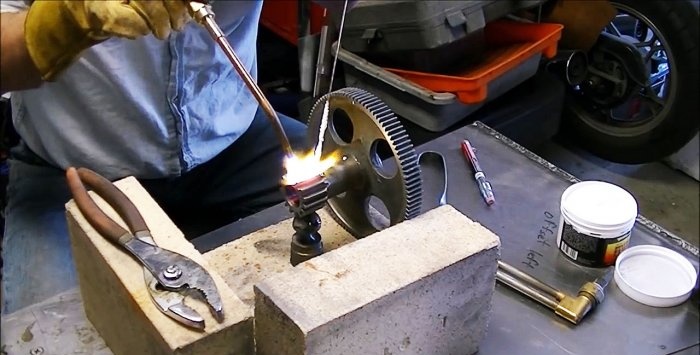

Quá trình hàn nhiệt

Nó bắt đầu bằng việc gia nhiệt kỹ lưỡng và đồng đều, sử dụng đèn khò khí-axetylen, cho cả khu vực hàn và các bộ phận lân cận của bánh răng. Nếu không, khả năng hình thành vết nứt trên phần gang sẽ tăng lên.

Sau đó, khu vực hàn và thanh đồng hơi silic (silicone) được nung nóng đỏ, sau khi nung nóng, được hạ xuống một thùng chứa chất trợ dung, bao gồm chủ yếu là borax với việc bổ sung một lượng nhỏ magiê.

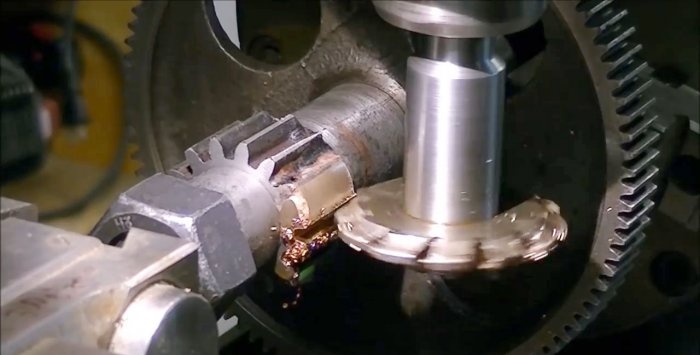

Tiếp theo, một thanh đồng silicon phủ chất trợ dung được đặt trên khoang và làm tan chảy bằng ngọn lửa của đèn khò axetylen. Hoạt động này tiếp tục cho đến khi chất hàn bằng đồng silicon lấp đầy toàn bộ thể tích khoang giữa các răng nguyên vẹn liền kề.

Vào cuối giai đoạn này, để vật hàn không bị nứt do nguội nhanh, chúng ta che bộ phận đang được phục hồi bằng một tấm chăn hàn bằng sợi thủy tinh và để yên cho đến khi nó nguội từ từ trong thời gian cần thiết.

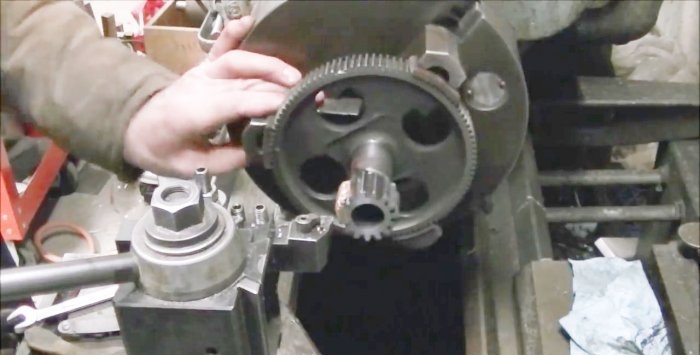

Quá trình gia công cuối bánh răng hàn

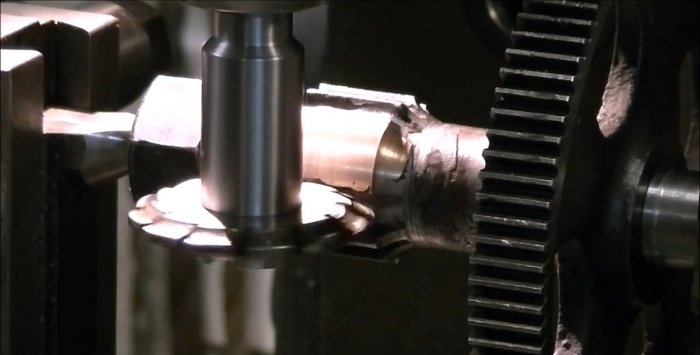

Chúng tôi kẹp bánh răng vào mâm cặp của máy tiện và sử dụng đầu đo, đặt khối có độ lệch tối thiểu cho phép, đập bánh răng sang bên này hoặc bên kia bằng vồ, nếu cần.

Sau đó, dùng dao cắt, chúng tôi loại bỏ các hạt hàn nhô ra ngoài các đầu của bánh răng. Khi kết thúc quá trình tiện, chúng tôi mài các khu vực xử lý bằng giấy nhám.

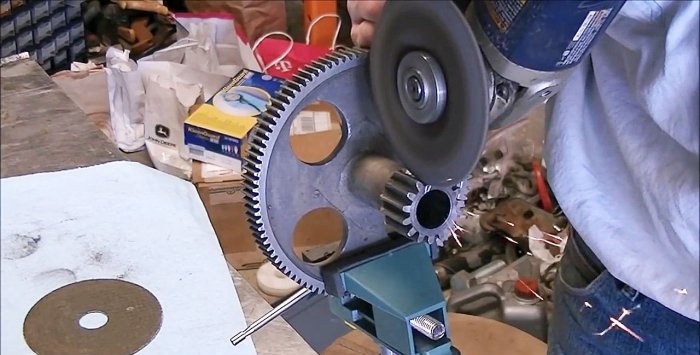

Chuẩn bị khối và máy cắt cho công việc

Chúng tôi đặt bánh răng và khối bánh răng trên máy tiện lên một trục đã được chuẩn bị trước bằng cách siết chặt đai ốc và cữ chặn hình trụ.

Để làm giá đỡ cho máy cắt, chúng ta lấy một thanh thép có chiều dài nhất định và đường kính lớn hơn một chút so với lỗ lắp trên dụng cụ. Chúng tôi kẹp nó vào mâm cặp máy tiện và trước tiên khoan một lỗ nhỏ từ một đầu bằng mũi khoan định tâm, sau đó chúng tôi mở rộng lỗ này bằng mũi khoan xoắn đến kích thước yêu cầu.

Tiếp theo, chúng ta cố định vòi ở ụ sau của máy và lắp vào lỗ ở đầu thanh.Chúng tôi di chuyển phần đầu về phía sau và cắt chỉ bằng tay, xoay vòi bằng tay quay. Chúng tôi vặn một bu lông tự chế có đầu hình trụ phẳng và hai vết cắt hình chữ nhật nằm đối xứng so với tâm thanh vào sợi thu được để kẹp bằng một phím đặc biệt.

Sau đó, chúng ta kết thúc thanh ở phía bên kia và mài nó theo chiều dài cần thiết để phù hợp với đường kính của trục máy phay. Chúng tôi tiến hành tiện và kiểm tra đường kính định kỳ để không làm lỏng kích thước. Cuối cùng, chúng tôi chà nhám khu vực tiện bằng băng giấy nhám và lau bằng vải.

Hình thành hồ sơ răng

Chúng tôi cố định giá đỡ dao cắt vào trục chính của máy phay và mài thanh theo kích thước lỗ trên dao cắt, đo định kỳ đường kính bằng micromet. Cuối cùng, chúng tôi chà nhám rãnh bằng giấy nhám và lau bằng giẻ.

Chúng tôi đặt dao cắt vào giá đỡ và cố định nó ở đầu bằng bu lông buộc chặt, đầu tiên bằng tay và ở cuối bằng một phím đặc biệt có tay quay. Chúng tôi lắp đặt đầu chia độ và ụ sau trên bàn làm việc của máy phay. Bằng cách kẹp một thanh thép thẳng hoàn hảo giữa chúng, chúng tôi căn chỉnh các bộ phận này để đảm bảo độ đồng trục tối đa trong mặt phẳng thẳng đứng và nằm ngang. Để làm điều này, chúng tôi sử dụng các đầu đo và điều chỉnh vị trí của ụ sau so với đầu chia độ. Sau khi căn chỉnh, các bộ phận này được gắn chặt vào bàn máy phay.

Hoạt động quan trọng nhất là căn chỉnh chính xác dao cắt so với bánh răng đang được phục hồi. Để làm điều này, chúng tôi sử dụng thước cặp, micromet và thước kim loại.

Chúng ta chia đặc điểm của đầu cho số răng và lấy số vòng tay cầm trên 1 răng. Thông thường kết quả là một số phân số. Giá trị này sau đó được tìm thấy trên vòng tròn chia số.

Bây giờ bạn có thể bật trục máy phay và bắt đầu tạo hình một trong các lỗ sâu răng đang được phục hồi. Tốt hơn là nên thực hiện việc này trong 2-3 lượt để không làm hỏng bề mặt. Khi tạo hình răng, cần loại bỏ các hạt vật liệu cắt ra khỏi dao cắt và bôi trơn dụng cụ. Tiếp theo, chúng ta di chuyển dao cắt ra xa và quay bánh răng đúng một bước bằng đầu chia và lặp lại thao tác trước đó một lần nữa.

Một lưu ý

Tại sao phải dùng đồng silicon để tạo thành răng trên bánh răng gang? Sẽ an toàn hơn nếu hàn khoang giữa các răng bằng điện cực gang rồi xử lý bằng máy cắt bánh răng?

Nếu bạn làm điều này, thì do nhiệt độ cao, gang sẽ “tẩy trắng” và tạo ra những vùng mà thực tế không thể gia công được. Đồng silicon có độ bền tương tự như gang xám và thậm chí có độ bền kéo cao hơn. Đồng thời, việc xử lý nó, như chúng ta đã thấy, không hề khó khăn chút nào.

Xem video

Các lớp học tương tự

Cách khôi phục máy khoan bị cháy bằng cách chuyển từ 220 V sang 12 V

Làm thế nào để khôi phục một thiết bị nhựa

Làm thế nào để biến một thiết bị định giờ thành một máy cắt gỗ chính thức

Tháo rời hoàn toàn hộp số máy cắt chổi để loại bỏ sản phẩm bị mòn

Phục hồi răng bánh răng nhựa bằng phương pháp khía

Cách cắt và mài răng mới trên cưa cũ

Đặc biệt thú vị

Bình luận (16)