Корпус за захранване

Когато имате CNC машина и модерни електрически инструменти, не е толкова трудно да направите прозрачен корпус от дърво и плексиглас за захранването (и други продукти) със собствените си ръце. Но как да излезем от ситуацията, ако няма такова оборудване, но има желание да работим с тези материали.

По-долу описваме процеса на изработване на домашен прозрачен корпус за захранване, използвайки само прости и достъпни инструменти. Има и много полезни препоръки относно обработката на плексиглас. Ще научите как да го режете, да регулирате частите по размер и да пробивате дупки в тях, включително правоъгълни. Нагледно е показан един от най-простите начини за свързване на дърво и плексиглас. Освен това има информация как иначе можете да закрепите тези материали заедно.

Инструменти и материали

За да направите домашен прозрачен калъф ще ви трябват следните консумативи:

- прозрачен плексиглас с дебелина около 5 mm;

- дървена дъска или шперплат с дебелина най-малко 10 mm;

- самонарезни винтове с вдлъбната глава – 12 бр.;

- болтчета с гайки – 4 бр.;

- правоъгълен бутон 250 V и поне 2 A;

- шкурка с песъчинки P100 и P240;

- минерално или синтетично моторно масло;

- сглобена печатна платка с монтажни отвори.

За да получите готов продукт от всичко по-горе, трябва да подготвите следните инструменти и устройства (само достъпни и евтини са специално взети):

- електрическа бормашина;

- свредла за дърво с диаметър 3 мм и 10 мм;

- зенкер;

- ножовка за дърво;

- скоба;

- ножовка за метал с острие;

- кръстата отвертка;

- владетел;

- черен маркер.

Ако имате на ваше разположение електрически прободен трион, фреза, отвертка и мелница, тогава всичко това значително ще ускори производствения процес. Можете обаче доста лесно да се справите без тези доста скъпи инструменти. В крайна сметка една от основните цели на материала е да покаже как да направите прозрачен калъф, като използвате само бюджетни инструменти.

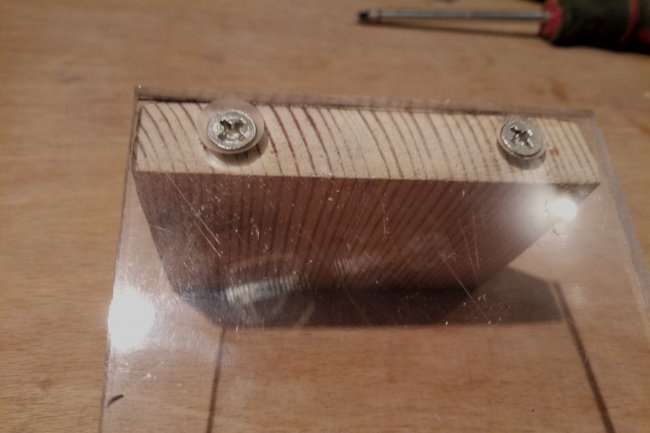

Изработка на дървени корпусни стени

Нека започнем с най-простата операция, тоест с производството на части от тялото от дърво, тоест крайните му стени. За тези цели можете да вземете или дървени дъски с дебелина най-малко 10 мм, или шперплат със същия размер. Дори останките от някакъв вид платно или изрезки от облицовка ще направят. Не се препоръчва използването на ПДЧ или OSB, тъй като тези материали не са много подходящи за производството на малки продукти.

Размерите на частите в представения пример са 70x50x10 мм. Естествено, ако правите калъф за някой от вашите продукти, тогава ширината и височината на крайните стени се избират индивидуално. Препоръчително е да оставите непроменена само дебелината на дървото, тъй като при по-тънки парчета ще бъде трудно да направите правилните дупки на ръка.

Най-евтиният начин да изрежете такива прости части е с обикновена ножовка. За по-точен резултат е препоръчително да използвате митра и абразивен трион. Всъщност такива малки детайли могат да бъдат направени дори с ножовка. Отново, ако имате електрически прободен трион, задачата става само по-лесна.

Много по-важно от рязането на дървени заготовки е тяхното прилягане. Те трябва да са абсолютно еднакви и в същото време да имат формата на правоъгълен паралелепипед. Без професионални дърводелски инструменти този проблем може да бъде решен само с една скоба и шкурка с песъчинки P100. Абразивът се фиксира върху равна повърхност, а частите се свързват една с друга и се полират до пълно съчетаване на ръбовете.

Изработка на корпусни части от плексиглас

Работата с плексиглас без CNC машини е малко по-трудна от работата с дърво. Въпреки че на пръв поглед това е доста ковък материал, ако не се обработва правилно, той постоянно се топи, мехурчета, пукнатини и драскотини. Въпреки това е напълно възможно да се справите с тези трудности, въоръжени с информацията, представена по-долу.

На първо място, ние определяме размерите на частите. Те се избират в зависимост от дължината и ширината на крайните стени, изработени от дърво. Първо се правят произволни две противоположни страни, а след това останалата двойка. Ако някой се интересува, в примера размерите на страничните стени са 140х70 мм, а горната и долната са 140х50 мм.

Сега за рязане на плексиглас. Най-евтиният и надежден начин за рязане на този материал е да използвате обикновена ножовка за метал.Можете също така да извършвате рязане със специален нож, домашно приготвени устройства, гравьори, електрически прободни триони, фрези и др.

Ако все пак решите да използвате ножовка за метал, тогава преди да извършите работата, трябва да научите само няколко трика, за да избегнете известни проблеми. Първо, при такова рязане плексигласът може да се стопи поради триене. Второ, маркировките, направени с маркер, могат да бъдат трудни за измиване, особено ако са постоянни. Трето, плексигласът е много лесно надраскан, което значително разваля външния вид на крайния продукт (както на снимките в примера).

Така че, нека да разгледаме методите за решаване на проблемите, описани по-горе. За да предотвратите стопяването на плексигласа при рязане с метално острие, той трябва да бъде предварително обработен с обикновено моторно масло. Освен това можете да смажете както самото острие, така и линията на рязане. Ако нанесете масло върху плексиглас, ще можете да го режете без проблеми дори с електрически прободен трион и материалът няма да се стопи.

Първото нещо, което идва на ум при премахването на перманентен маркер, е обикновеният медицински спирт. да Справя се добре със следи от маркери, но има един проблем. Факт е, че когато алкохолът попадне на ръба на органичното стъкло, той дава забележими пукнатини. За да избегнете подобни проблеми, по-добре е да използвате обикновен флумастер за нанасяне на маркировки. Още по-добър вариант би бил пирон, който лесно може да надраска режеща линия върху плексигласа.

И една последна точка. За да предпазите акрилното стъкло от случайни драскотини, то трябва да бъде запечатано с обикновена маскираща лента преди рязане и обработка. В примера, показан на снимката, това не е направено и резултатът се вижда ясно. Въпреки че цялата работа беше извършена много внимателно.Маскиращата лента няма да попречи на рязане, шлайфане, пробиване или сглобяване. И проблемът със следите от маркери изчезва автоматично.

След изрязване на частите от плексиглас те трябва да бъдат коригирани по размер. Това може да се направи и върху шкурка, закрепена към плоска основа. Материалът също ще се стопи, но в този случай е по-добре да не използвате масло. Много по-ефективно е да използвате обикновена вода - тя идеално ще охлади плексигласа по време на смилане, предотвратявайки го топенето.

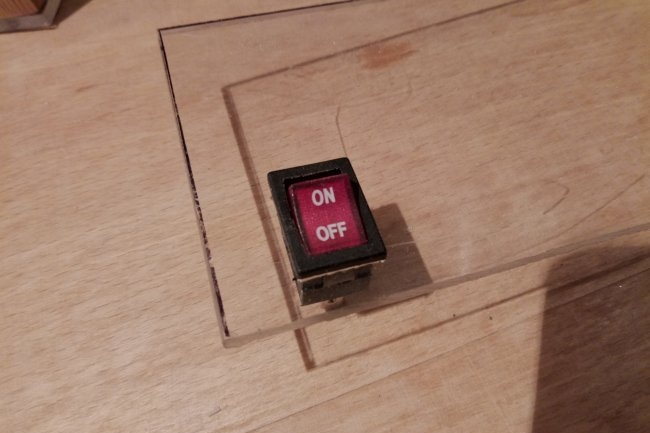

Правоъгълен отвор в плексиглас

Ако всичко е повече или по-малко ясно с кръгли отвори, тогава без специални инструменти не е толкова лесно да се направи правоъгълен монтажен контакт за същия ключ. Има два начина за решаване на този проблем. И двете са прости.

Ако имате същия електрически прободен трион (или ръчен), тогава ние просто пробиваме малки дупки в ъглите на бъдещото гнездо, вкарваме пила за нокти в един от тях и работим по периметъра. Не забравяйте за смазването. Ако няма прободни триони, тогава вземаме обикновена бормашина, чийто диаметър е възможно най-близо до ширината на седалката върху тялото. Пробиваме една или две дупки и след това я прецизираме до правоъгълна форма с помощта на обикновена евтина иглена пила.

Във втория случай обработката ще бъде много по-бърза и лесна, ако плексигласът първо се фиксира неподвижно. Също така си струва първо да работите с файл под ъгъл от 45 градуса от двете страни на детайла и едва след това да подравните ръба под прав ъгъл.

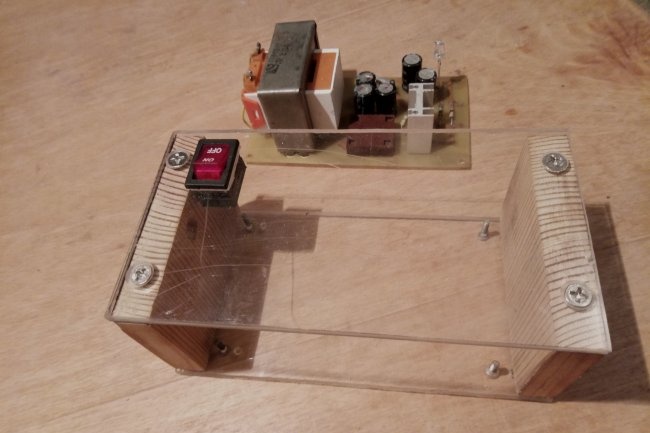

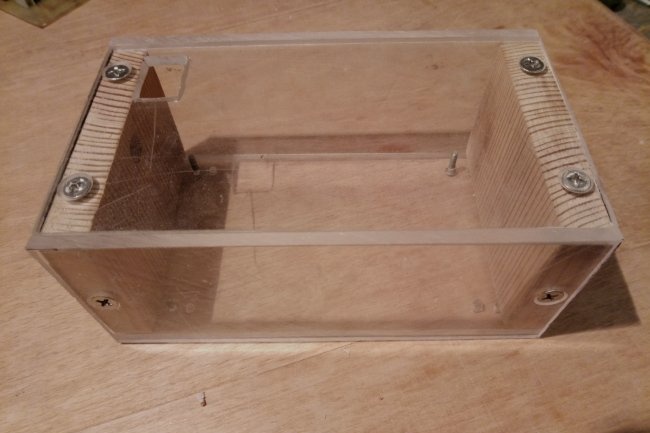

Сглобяване на корпус от дърво и плексиглас

Когато всички заготовки са направени, остава само да ги сглобите в един продукт. Първо, нека да разгледаме възможностите за закрепване на плексиглас към дърво. Лепилото в този случай не е напълно подходящо, тъй като следите от него ще се виждат през прозрачния материал.В крайна сметка няма да изглежда много добре.

Най-простият подход е самонарезните винтове с вдлъбната глава. Ако са разпределени симетрично, те няма да развалят външния вид на продукта. За да сглобите по този начин, ще ви трябва бормашина, свредло с диаметър по-малък от самия обков и зенкер.

Два съседни детайла се свързват и фиксират заедно с помощта на скоба. По-добре е да използвате две малки, тъй като силата на компресия играе голяма роля тук. Факт е, че когато свредло преминава през плексиглас в дърво и частите са слабо фиксирани, те със сигурност ще се движат, което е неприемливо. Когато дупките са готови, правим седалка за главата и завиваме винтовете. Правим същото с всички стени на тялото.

Също така си струва да се отбележи, че използването на самонарезни винтове не винаги е най-добрият подход за решаване на подобни проблеми. Такава връзка ще загуби сила след няколко монтажа и демонтажа. Затова трябва да се използва само в случаите, когато устройството ви няма да се отваря често.

Ако имате нужда от прозрачен корпус с възможност за безкрайно разглобяване, тогава вместо самонарезни винтове използвайте специални резбови втулки и винтове с вдлъбнатина. В този случай втулките първо се завинтват в дървото, а след това винтовете се завинтват в тях. Такава връзка абсолютно не е по-ниска от самонарезните винтове по отношение на здравината, но по отношение на функционалността е значително по-добра.

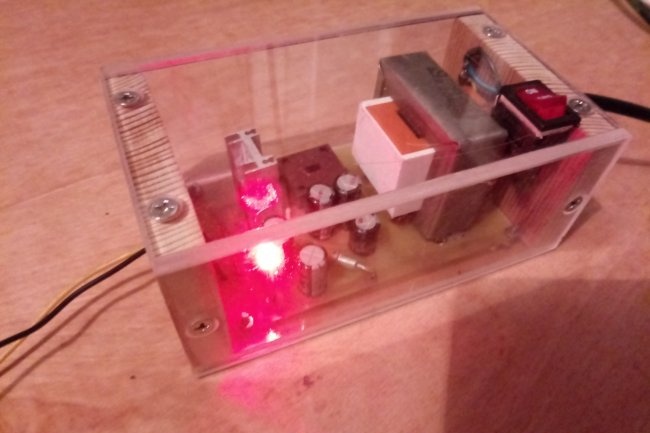

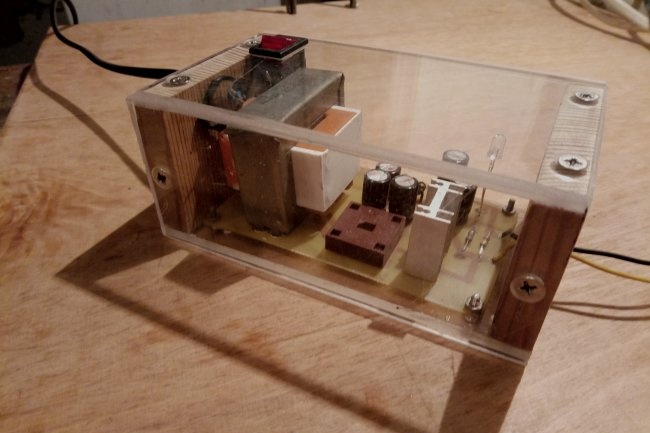

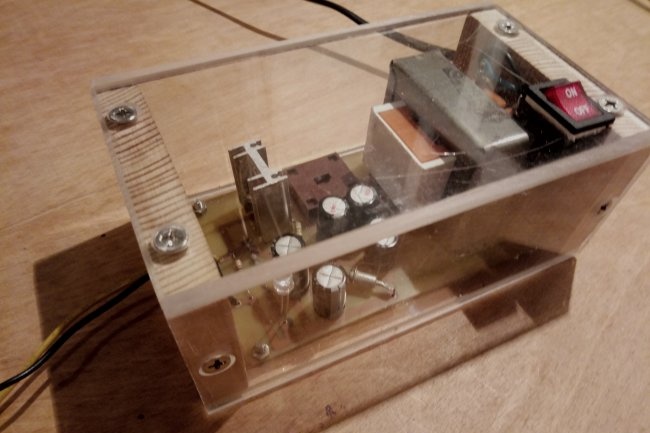

След пробно сглобяване на корпуса, остава само да се интегрира пълнежът в него. За закрепване на печатната платка се правят отвори в долната част и се използват болтове и гайки, за да се закрепи. Ако има специални радиостанции с подходящи резби, тогава е за предпочитане да ги използвате. Показаният в примера бутон се заключва сам. Допълнително предоставяме изводи за проводници или отвори за конектори и сглобяваме всичко според схемата.Ако желаете, добавете гумени или пластмасови крачета.

В резултат на това получаваме отличен прозрачен калъф за нашите занаяти. Въпреки доста крехкия си вид, той е доста издръжлив. Освен това плексигласът не провежда ток, така че кутията е безопасна от тази гледна точка. Ако не ви харесва наличието на дърво в продукта, можете да използвате вместо това дебел плексиглас. Въпреки това, за разлика от дървото, той ще трябва да бъде резбован за винтове или втулки.