Как да направите сложна точилка за просто заточване на ножове

Както всички инструменти, ножовете изискват правилна грижа, по-специално висококачествено заточване, при което е много важно да се поддържа постоянен ъгъл на заточване по цялата дължина на острието.

Разбира се, това не е трудно за опитен точил дори при ръчна работа. За всички останали поддържането на необходимия ъгъл на заточване ще бъде доста трудно. Проблемът с тъпите ножове ще остане ли неразрешим за тях?

Има три изхода от това затруднение: научете се да точите ножове, но това ще изисква много време, търпение и усилия; обръщайте се към професионалист за помощ всеки път и плащайте за скъпата му услуга; направете своя собствена точилка за ножове и не се притеснявайте за ъгъла на заточване.

По-долу ще разгледаме метод за производство на устройство за заточване на ножове на базата на електрическо заточване с две абразивни колела.

За да не отнема много време и усилия работата е добре да имате в наличност: заваръчен апарат, машини (пробивни, фрезови и стругови), махало, бормашина, шлайф, гаечни ключове, инструменти за маркиране, и т.н.

В допълнение към вече споменатата електрическа острилка, трябва да се запасите с материали и компоненти:

Работата ще се състои от два относително независими етапа: подреждане на електрическо точило и производство на държач за нож, който осигурява необходимия ъгъл на заточване.

Едно от необходимите условия за висококачествено заточване на ножовете е стабилността на инструмента за заточване. Затова като основа за електрическа точилка използваме метален лист с подходящ размер и дебелина.

С помощта на рулетка, сърцевина и чук маркираме центровете на четири дупки, повтаряйки дупките на плочата на електрическото острило. Пробиваме дупки според маркировките на бормашина и с помощта на болтове и гайки закрепваме електрическото заточване към метална основа.

С помощта на трион с махало отрязваме две парчета квадратни тръби с предварително изчислена дължина, като едната трябва да влезе свободно, но без голяма празнина, в другата.

В тръба с по-малко напречно сечение фрезоваме проходен отвор в единия край, чийто диаметър трябва да бъде малко по-голям от диаметъра на металния прът. Във втората тръба също маркираме и пробиваме дупка в единия край за заключващия болт.

Заваряваме тръба с по-голямо напречно сечение в центъра към основата, срещу фиксираното острие, в такова положение, че фиксиращият болт да изглежда навън и да е отгоре.За да предотвратим повреда на електродвигателя от капки разтопен метал, искри и нагар от заваряване, ние го покриваме със заваръчно одеяло.

Вмъкваме пръта в пробития отвор в тръбата с по-малко напречно сечение стриктно до средата и го заваряваме в това положение към тръбата, като преди това проверихме перпендикулярността на тези свързващи части с правоъгълен триъгълник.

Ако това не е направено предварително, извадете електрическото острило от основата и огледайте електрическата кутия, след което монтирайте острилката на място и проверете нейната функционалност.

Вкарваме тръбата с пръта в тръбата, заварена към основата, и с помощта на болта можете да зададете необходимата височина за заточване на конкретен нож. Това беше последният етап от подреждането на електрическата точилка. Да започнем втората фаза на работа.

За електрическа острилка сменете посоката на въртене.

Както вече беше отбелязано, качеството на заточване на ножа зависи преди всичко от осигуряването на постоянен ъгъл на заточване. Държачът, който ще направим, е предназначен точно за това.

Маркираме металната заготовка в съответствие с предвидените размери на трите елемента, което ще осигури улавянето и надеждното задържане на острието на ножа под определен ъгъл спрямо повърхността на кръга при заточване.

Ние ги режем с трион с махало с добавка на смазка за подобряване на качеството на среза и безопасността на режещия диск.

Затягаме и трите елемента в „пакет” в менгемето на фреза и обработваме повърхностите до необходимия размер и при всяка промяна на позицията премахваме неравностите с ръчна пила.

На две заготовки оформяме челюсти за хващане и задържане на острието на ножа. За да направите това, фрезоваме всеки от тях по техния размер от едната страна.Третият детайл се фрезова от двете страни по размер. Той ще служи като основа за закрепване на странични дръжки с челюсти към него.

На частта, която ще бъде в средата, върху фрезованата част правим маркировки за два отвора, разположени симетрично на надлъжната ос по-близо до ръбовете и леко изместени към основата. Пробиваме ги на бормашина.

Използвайки тази част като проба, маркираме точките на реакция на другите два детайла с помощта на свредло и тънко свредло.

След това пробиваме маркираните места със свредло с голям диаметър на малка дълбочина (правим нещо като вдлъбнатини за гнезда).

Завинтваме в отворите на централния елемент два щифта с необходимата дължина със същия изход, които при монтиране на страничните елементи ще се поберат във вдлъбнатините и ще ги задържат, но не пречат на челюстите, сближават се и се разминават.

В страничните челюстни елементи, в геометричния център, маркираме и пробиваме отвори със същия диаметър и с ръчен метчик нарязваме резби в тях.

Ние фрезоваме външните ръбове на челюстите, за да завършим външния вид на устройството и лекотата на използване. Отстраняваме и фаските от двете страни в края на фрезоването на централния елемент, за да не пречат на регулирането на челюстите.

В центъра на основата на централния елемент маркираме и пробиваме глух отвор за дорника.

Смесете двукомпонентно лепило и с него закрепете дорник с необходимата дължина в глухия отвор. Оставете сместа да стегне и да се втвърди. За да направите това, фиксираме централния елемент с дорника в дървено менгеме.

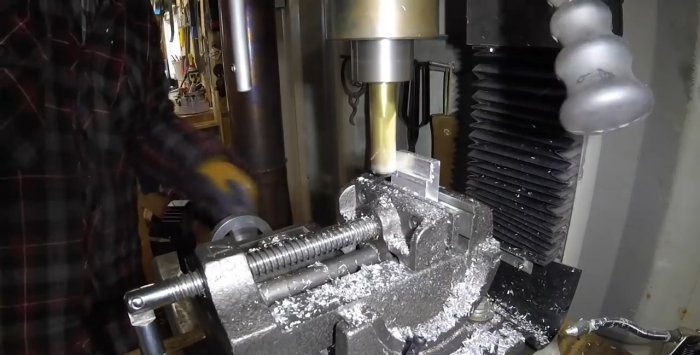

Затягаме метален прът с изчисления диаметър в патронника на струга и пробиваме дупка в центъра малко по-голяма от диаметъра на дорника, като периодично добавяме смазка към зоната на пробиване.

След това отрязваме цилиндъра с височина около 10-12 mm и пробиваме отвор на страничната повърхност, последвано от нарязване на резбата с помощта на кран за заключващия винт.

На един от страничните елементи, от външната страна, пробиваме централен отвор, за да монтираме вградената глава на болта.

Ние финализираме повърхностите на устройството, като го обработваме на шлифовъчна машина, първо с безконечна шлифовъчна лента, а след това с ворсинга.

Остава само да сглобите елементите на регулируемия държач заедно, като завиете свързващия болт в челюстите и закрепите цилиндричния пръстен към дорника, като го монтирате на правилното място с помощта на заключващ винт.

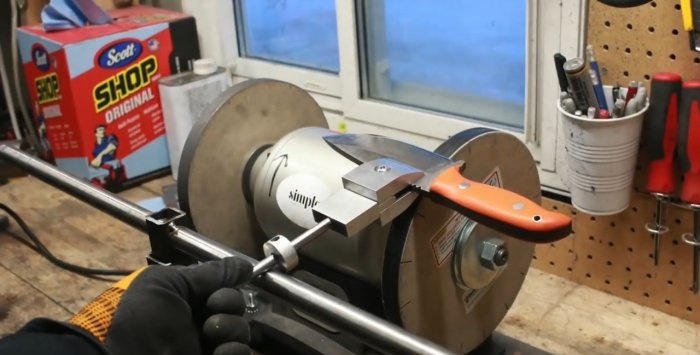

Захващаме острието на ножа в челюстите на държача и задаваме необходимата височина на напречния прът и дължината на дорника, като преместваме цилиндричния пръстен надолу или нагоре и го фиксираме, където е необходимо, със специален винт.

За да остане ъгълът на заточване еднакъв по цялата дължина на острието, достатъчно е да се гарантира, че цилиндричен пръстен, монтиран на дорник, се плъзга по повърхността на прът, монтиран хоризонтално пред електрическите колела за заточване.

След кратко заточване без напрежение, ножът лесно реже лист хартия за писане на тегло, което потвърждава отличното му заточване.

Разбира се, това не е трудно за опитен точил дори при ръчна работа. За всички останали поддържането на необходимия ъгъл на заточване ще бъде доста трудно. Проблемът с тъпите ножове ще остане ли неразрешим за тях?

Има три изхода от това затруднение: научете се да точите ножове, но това ще изисква много време, търпение и усилия; обръщайте се към професионалист за помощ всеки път и плащайте за скъпата му услуга; направете своя собствена точилка за ножове и не се притеснявайте за ъгъла на заточване.

По-долу ще разгледаме метод за производство на устройство за заточване на ножове на базата на електрическо заточване с две абразивни колела.

Ще се нуждая

За да не отнема много време и усилия работата е добре да имате в наличност: заваръчен апарат, машини (пробивни, фрезови и стругови), махало, бормашина, шлайф, гаечни ключове, инструменти за маркиране, и т.н.

В допълнение към вече споменатата електрическа острилка, трябва да се запасите с материали и компоненти:

- метален лист с дебелина 10 мм;

- квадратни тръби (два броя съседни размери);

- кръгъл метален прът с дължина до 400 mm и диаметър 15-20 mm;

- крепежни елементи с резба (болтове, гайки, шайби) и др.

Изработка на точило за ножове

Работата ще се състои от два относително независими етапа: подреждане на електрическо точило и производство на държач за нож, който осигурява необходимия ъгъл на заточване.

Подреждане на острилката

Едно от необходимите условия за висококачествено заточване на ножовете е стабилността на инструмента за заточване. Затова като основа за електрическа точилка използваме метален лист с подходящ размер и дебелина.

С помощта на рулетка, сърцевина и чук маркираме центровете на четири дупки, повтаряйки дупките на плочата на електрическото острило. Пробиваме дупки според маркировките на бормашина и с помощта на болтове и гайки закрепваме електрическото заточване към метална основа.

С помощта на трион с махало отрязваме две парчета квадратни тръби с предварително изчислена дължина, като едната трябва да влезе свободно, но без голяма празнина, в другата.

В тръба с по-малко напречно сечение фрезоваме проходен отвор в единия край, чийто диаметър трябва да бъде малко по-голям от диаметъра на металния прът. Във втората тръба също маркираме и пробиваме дупка в единия край за заключващия болт.

Заваряваме тръба с по-голямо напречно сечение в центъра към основата, срещу фиксираното острие, в такова положение, че фиксиращият болт да изглежда навън и да е отгоре.За да предотвратим повреда на електродвигателя от капки разтопен метал, искри и нагар от заваряване, ние го покриваме със заваръчно одеяло.

Вмъкваме пръта в пробития отвор в тръбата с по-малко напречно сечение стриктно до средата и го заваряваме в това положение към тръбата, като преди това проверихме перпендикулярността на тези свързващи части с правоъгълен триъгълник.

Ако това не е направено предварително, извадете електрическото острило от основата и огледайте електрическата кутия, след което монтирайте острилката на място и проверете нейната функционалност.

Вкарваме тръбата с пръта в тръбата, заварена към основата, и с помощта на болта можете да зададете необходимата височина за заточване на конкретен нож. Това беше последният етап от подреждането на електрическата точилка. Да започнем втората фаза на работа.

За електрическа острилка сменете посоката на въртене.

Изработка на държач за нож

Както вече беше отбелязано, качеството на заточване на ножа зависи преди всичко от осигуряването на постоянен ъгъл на заточване. Държачът, който ще направим, е предназначен точно за това.

Маркираме металната заготовка в съответствие с предвидените размери на трите елемента, което ще осигури улавянето и надеждното задържане на острието на ножа под определен ъгъл спрямо повърхността на кръга при заточване.

Ние ги режем с трион с махало с добавка на смазка за подобряване на качеството на среза и безопасността на режещия диск.

Затягаме и трите елемента в „пакет” в менгемето на фреза и обработваме повърхностите до необходимия размер и при всяка промяна на позицията премахваме неравностите с ръчна пила.

На две заготовки оформяме челюсти за хващане и задържане на острието на ножа. За да направите това, фрезоваме всеки от тях по техния размер от едната страна.Третият детайл се фрезова от двете страни по размер. Той ще служи като основа за закрепване на странични дръжки с челюсти към него.

На частта, която ще бъде в средата, върху фрезованата част правим маркировки за два отвора, разположени симетрично на надлъжната ос по-близо до ръбовете и леко изместени към основата. Пробиваме ги на бормашина.

Използвайки тази част като проба, маркираме точките на реакция на другите два детайла с помощта на свредло и тънко свредло.

След това пробиваме маркираните места със свредло с голям диаметър на малка дълбочина (правим нещо като вдлъбнатини за гнезда).

Завинтваме в отворите на централния елемент два щифта с необходимата дължина със същия изход, които при монтиране на страничните елементи ще се поберат във вдлъбнатините и ще ги задържат, но не пречат на челюстите, сближават се и се разминават.

В страничните челюстни елементи, в геометричния център, маркираме и пробиваме отвори със същия диаметър и с ръчен метчик нарязваме резби в тях.

Ние фрезоваме външните ръбове на челюстите, за да завършим външния вид на устройството и лекотата на използване. Отстраняваме и фаските от двете страни в края на фрезоването на централния елемент, за да не пречат на регулирането на челюстите.

В центъра на основата на централния елемент маркираме и пробиваме глух отвор за дорника.

Смесете двукомпонентно лепило и с него закрепете дорник с необходимата дължина в глухия отвор. Оставете сместа да стегне и да се втвърди. За да направите това, фиксираме централния елемент с дорника в дървено менгеме.

Затягаме метален прът с изчисления диаметър в патронника на струга и пробиваме дупка в центъра малко по-голяма от диаметъра на дорника, като периодично добавяме смазка към зоната на пробиване.

След това отрязваме цилиндъра с височина около 10-12 mm и пробиваме отвор на страничната повърхност, последвано от нарязване на резбата с помощта на кран за заключващия винт.

На един от страничните елементи, от външната страна, пробиваме централен отвор, за да монтираме вградената глава на болта.

Ние финализираме повърхностите на устройството, като го обработваме на шлифовъчна машина, първо с безконечна шлифовъчна лента, а след това с ворсинга.

Остава само да сглобите елементите на регулируемия държач заедно, като завиете свързващия болт в челюстите и закрепите цилиндричния пръстен към дорника, като го монтирате на правилното място с помощта на заключващ винт.

Тест за приспособление

Захващаме острието на ножа в челюстите на държача и задаваме необходимата височина на напречния прът и дължината на дорника, като преместваме цилиндричния пръстен надолу или нагоре и го фиксираме, където е необходимо, със специален винт.

За да остане ъгълът на заточване еднакъв по цялата дължина на острието, достатъчно е да се гарантира, че цилиндричен пръстен, монтиран на дорник, се плъзга по повърхността на прът, монтиран хоризонтално пред електрическите колела за заточване.

След кратко заточване без напрежение, ножът лесно реже лист хартия за писане на тегло, което потвърждава отличното му заточване.

Гледай видеото

Подобни майсторски класове

Най-простото устройство за заточване на ножове при 30 градуса

Уред за заточване на ножове за месомелачки

Лесен инструмент за заточване на ножове под фиксиран ъгъл

Как лесно да заточите ножовете за месомелачки

Използваме дървен диск за бързо заточване на ножове

Как бързо да направите панта за точило за ножове

Особено интересно

Коментари (5)