Най-простата мелница без заваряване и обръщане от двигател на пералня

Можете сами да направите този инструмент, дори ако нямате струг или заваръчно оборудване. В резултат на това ще бъде прост в дизайна и производството, а също и без високи разходи.

Ние вземаме основните части и компоненти от стари домакински уреди и вземаме назаем от приятели или купуваме евтино в магазин. Ето техния регистър:

Корпусът е изработен от пет части, изрязани от ПДЧ и закрепени с мебелни винтове. Размерите му се определят от конкретния двигател и няма да ги даваме.

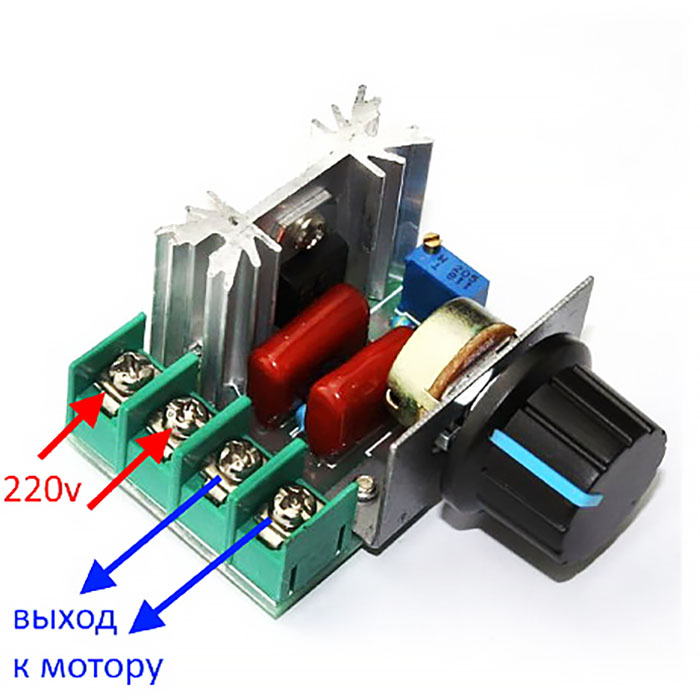

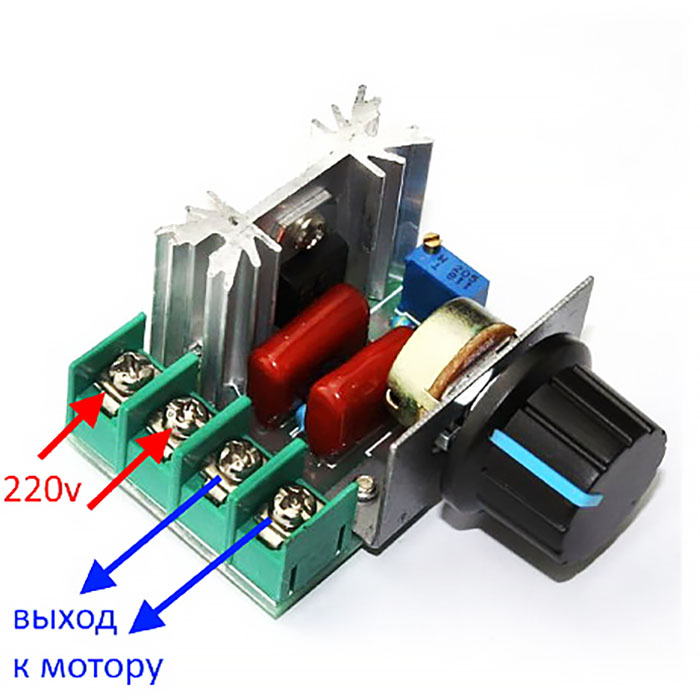

Създаваме агрегата на базата на колекторен двигател от автоматична пералня с 14 хиляди оборота в минута. / мин. Свързваме го към мрежата чрез регулатор на напрежението, за да контролираме въртенето.

Закрепваме го с два винта върху блоковете.Има 220 V вход и два изхода към двигателя, който има клеми за свързване на много проводници: към статора, четки на котвата, датчик на Хол, тахогенератор и др.

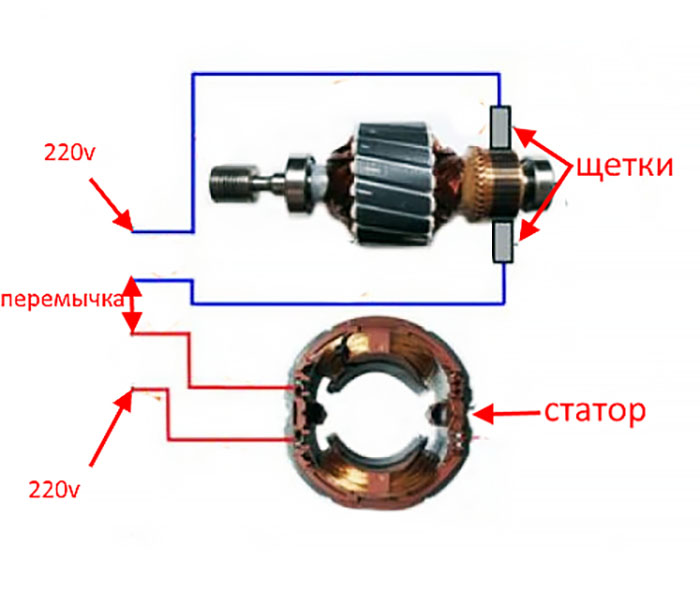

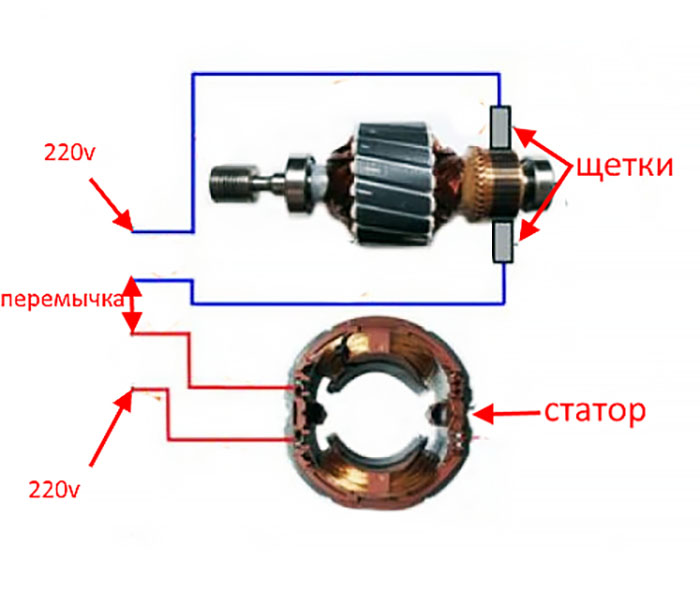

За правилно свързване намираме по два проводника от четките на статора и ротора. Свързваме заедно един проводник от четките на статора и арматурата. Свързваме другата двойка проводници към регулатора на напрежението. Инсталираме превключвател преди регулатора. Това завършва електрическото свързване.

Опората за шлифовъчната лента е направена от монтажен ъгъл, чиито ръбове са заоблени, за да предотвратят захващането на лентата.

Изрязваме правоъгълната повърхност на опората за инструменти от ламарина и я залепваме към ПДЧ. Диаметърът на монтажните отвори е малко по-голям от необходимия за болтовете. Това е необходимо, за да регулирате ъгъла между ограничителя и останалата част.

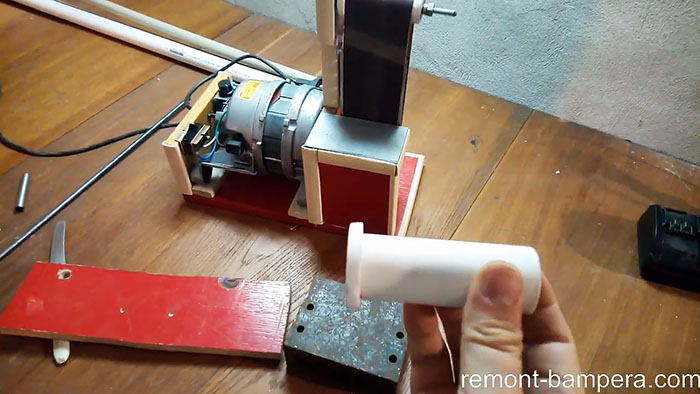

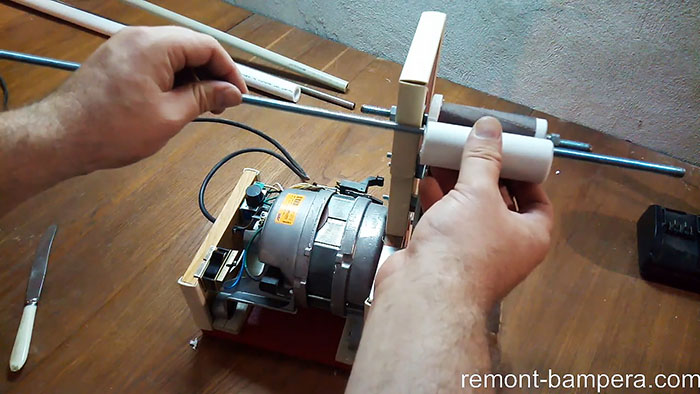

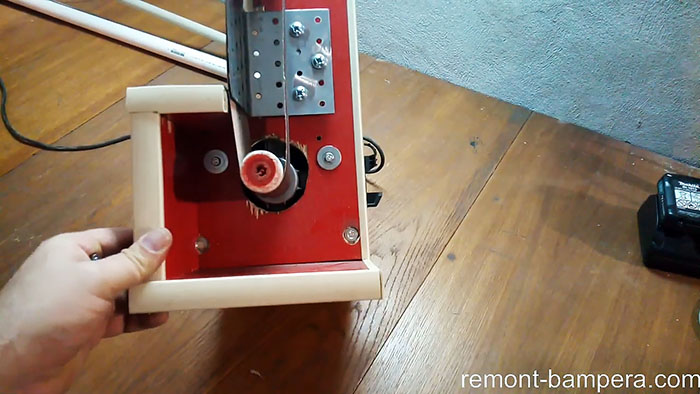

Задвижващата ролка е изработена от две пропиленови тръби с диаметър 20 и 32 mm.

Избираме голяма тръба с вътрешен диаметър също равен на 20 mm. Има два начина за свързване на тръби: залепване или сливане.

Нека използваме втория метод. За да направите това, достатъчно е да притиснете дървен блок към края му, докато въртите ролката.

В резултат на генерираната топлина, тръбите са плътно споени.

Освен това вмъкваме тръба, огъната от калай, във вътрешния отвор на двойната тръба.

Напълваме цялата тази конструкция върху шлицовия вал на двигателя. Връзката се оказа надеждна с минимално изтичане.

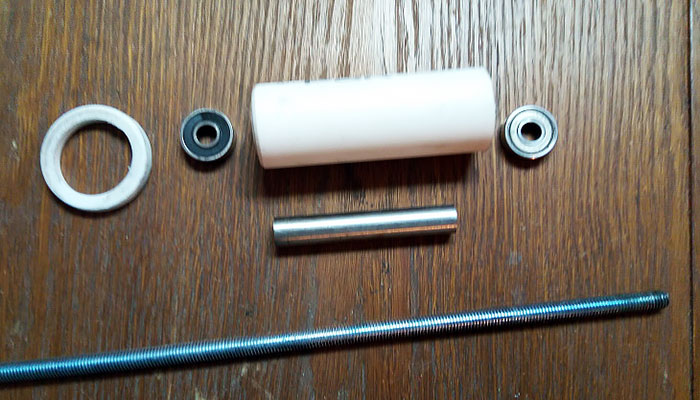

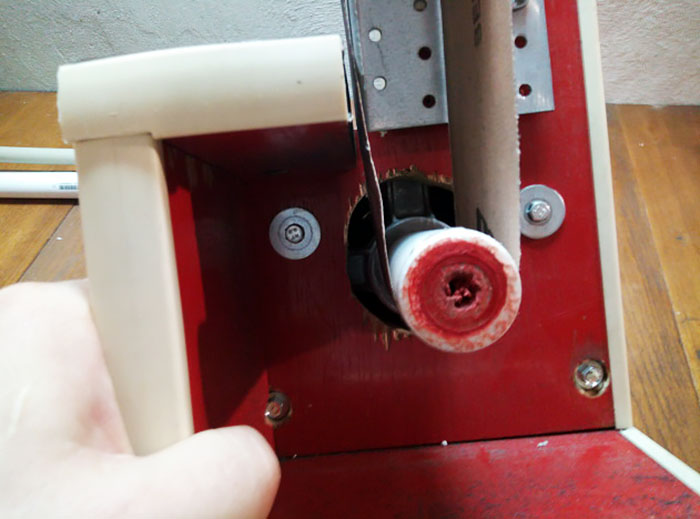

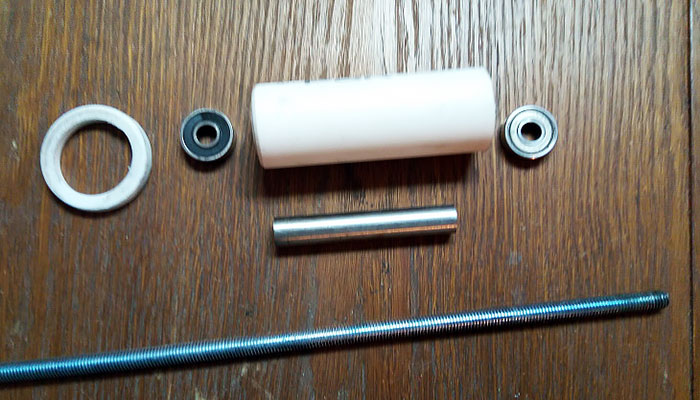

За задвижваната ролка избираме два лагера и в зависимост от външния диаметър полипропиленова тръба с абсолютно същия вътрешен размер.

Ако се окаже по-малък, тогава може да се пробие с бормашина със свредло за перо с необходимия диаметър.

Разширяваме лагерите със стоманена тръба, за да облекчим страничното натоварване.На вътрешния край на ролката поставяме пръстен, изрязан от съединител със същия размер, който ще служи като ограничител.

Сглобяваме получения комплект върху фиби и го завинтваме към основата с помощта на шайби и гайки.

Ние правим диаметрите на отворите в тялото по-големи от необходимите за шпилката. Това решение ще ви позволи да регулирате и опъвате шлифовъчната лента.

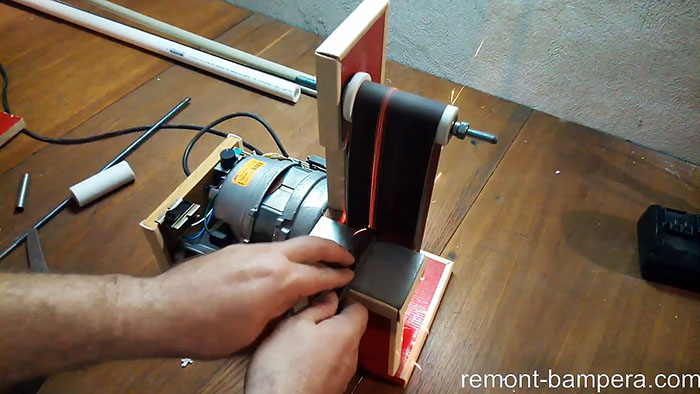

След като приключим сглобяването на цялата конструкция, започваме да опъваме лентата. При въртене може да се движи по ролките наляво или надясно. За да премахнем това явление, завъртаме задвижваната ролка около оста й с двете гайки, докато лентата спре да се движи към единия или другия ръб. Така ще намерим позиция, когато всички взаимодействащи елементи са на мястото си.

Сега можем спокойно да включим нашия домашен продукт и да обработим металния предмет. Уверяваме се, че обработката протича нормално, без сътресения и удари и сме много доволни от резултата.

Ще се нуждая

Ние вземаме основните части и компоненти от стари домакински уреди и вземаме назаем от приятели или купуваме евтино в магазин. Ето техния регистър:

- мотор на пералня;

- два лагера от прахосмукачка;

- фрагмент от лист ПДЧ;

- волтажен регулатор;

- превключвател;

- фиби с дължина 150 мм;

- монтажен стоманен ъгъл;

- два фрагмента от полипропиленови тръби с диаметър 20 и 32 мм;

- винтове, гайки, шайби и проводници.

Процесът на производство на части и сглобяване на мелницата

Корпусът е изработен от пет части, изрязани от ПДЧ и закрепени с мебелни винтове. Размерите му се определят от конкретния двигател и няма да ги даваме.

Създаваме агрегата на базата на колекторен двигател от автоматична пералня с 14 хиляди оборота в минута. / мин. Свързваме го към мрежата чрез регулатор на напрежението, за да контролираме въртенето.

Закрепваме го с два винта върху блоковете.Има 220 V вход и два изхода към двигателя, който има клеми за свързване на много проводници: към статора, четки на котвата, датчик на Хол, тахогенератор и др.

За правилно свързване намираме по два проводника от четките на статора и ротора. Свързваме заедно един проводник от четките на статора и арматурата. Свързваме другата двойка проводници към регулатора на напрежението. Инсталираме превключвател преди регулатора. Това завършва електрическото свързване.

Опората за шлифовъчната лента е направена от монтажен ъгъл, чиито ръбове са заоблени, за да предотвратят захващането на лентата.

Изрязваме правоъгълната повърхност на опората за инструменти от ламарина и я залепваме към ПДЧ. Диаметърът на монтажните отвори е малко по-голям от необходимия за болтовете. Това е необходимо, за да регулирате ъгъла между ограничителя и останалата част.

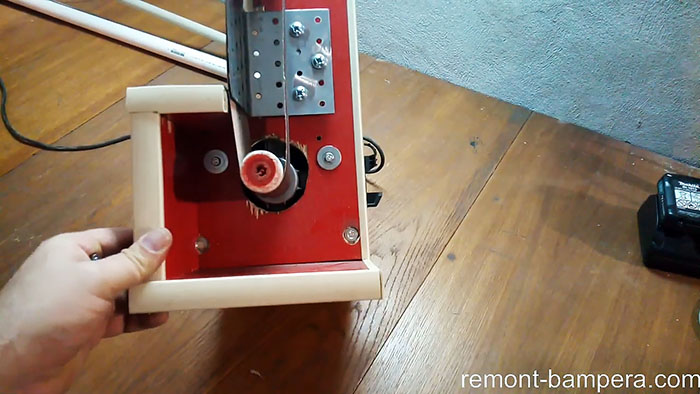

Задвижващата ролка е изработена от две пропиленови тръби с диаметър 20 и 32 mm.

Избираме голяма тръба с вътрешен диаметър също равен на 20 mm. Има два начина за свързване на тръби: залепване или сливане.

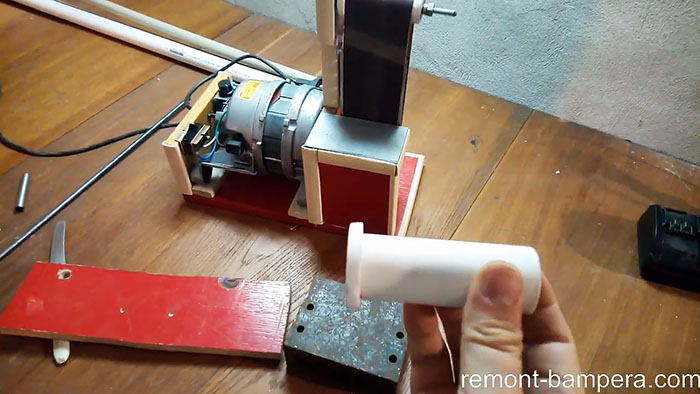

Нека използваме втория метод. За да направите това, достатъчно е да притиснете дървен блок към края му, докато въртите ролката.

В резултат на генерираната топлина, тръбите са плътно споени.

Освен това вмъкваме тръба, огъната от калай, във вътрешния отвор на двойната тръба.

Напълваме цялата тази конструкция върху шлицовия вал на двигателя. Връзката се оказа надеждна с минимално изтичане.

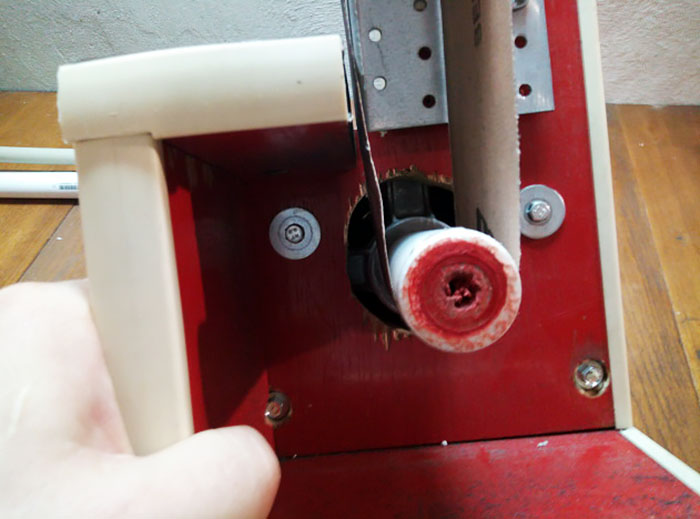

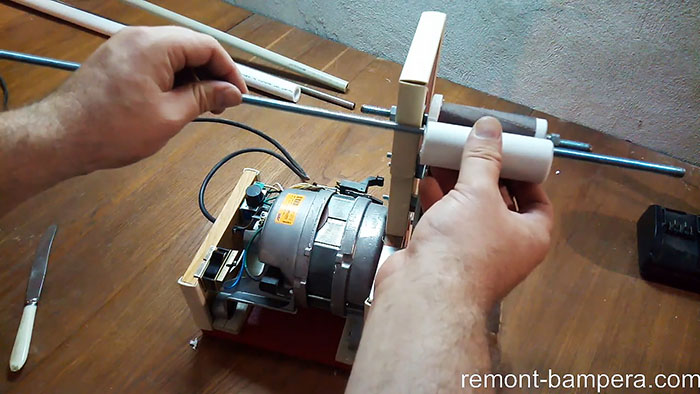

За задвижваната ролка избираме два лагера и в зависимост от външния диаметър полипропиленова тръба с абсолютно същия вътрешен размер.

Ако се окаже по-малък, тогава може да се пробие с бормашина със свредло за перо с необходимия диаметър.

Разширяваме лагерите със стоманена тръба, за да облекчим страничното натоварване.На вътрешния край на ролката поставяме пръстен, изрязан от съединител със същия размер, който ще служи като ограничител.

Сглобяваме получения комплект върху фиби и го завинтваме към основата с помощта на шайби и гайки.

Ние правим диаметрите на отворите в тялото по-големи от необходимите за шпилката. Това решение ще ви позволи да регулирате и опъвате шлифовъчната лента.

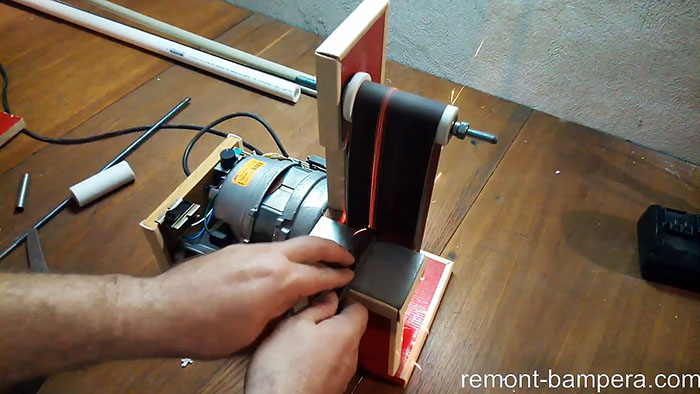

Настройка и проверка на мелницата в действие

След като приключим сглобяването на цялата конструкция, започваме да опъваме лентата. При въртене може да се движи по ролките наляво или надясно. За да премахнем това явление, завъртаме задвижваната ролка около оста й с двете гайки, докато лентата спре да се движи към единия или другия ръб. Така ще намерим позиция, когато всички взаимодействащи елементи са на мястото си.

Сега можем спокойно да включим нашия домашен продукт и да обработим металния предмет. Уверяваме се, че обработката протича нормално, без сътресения и удари и сме много доволни от резултата.

Гледай видеото

Подобни майсторски класове

Особено интересно

Коментари (3)