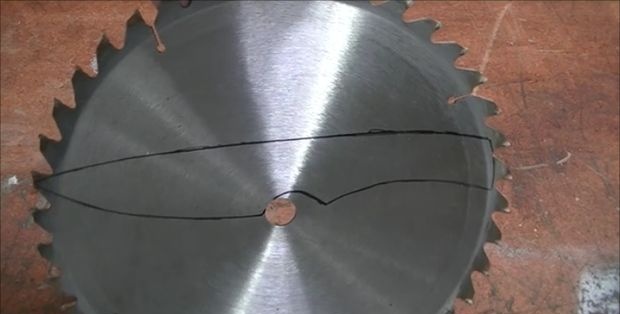

Fulla de serra circular

Vaig decidir escriure un article sobre com fer un ganivet. La idea principal és que tot el treball es faci manualment (a excepció de la perforació i el tractament tèrmic). La idea va sorgir perquè hi ha molts articles que diuen que tot el que cal fer per fer un ganivet és tenir unes quantes llimes i un trepant o alguna cosa així a mà. Tenia curiositat per saber quant de temps trigaria tot el procés i si hauria d'enganyar i utilitzar eines elèctriques. Fer un ganivet d'aquesta manera va ser una experiència meravellosa. Tota la feina va trigar molt més del que esperava. I quan vaig acabar, vaig tenir un nou respecte per la gent que fa ganivets a mà. En general, estic satisfet amb el resultat i espero que aquest article ajudi a qualsevol persona que vulgui provar de fer un ganivet amb les seves pròpies mans.

Creació d'un disseny de ganivet

Vaig intentar fer un ganivet el més gran possible, utilitzant un disseny els contorns del qual s'ajusten el més possible a la mida de la fulla. Gràcies al model de ganivet que vaig fer amb paper gruixut, em va ser fàcil transferir el seu contorn a la superfície. Per a aquest procediment, vaig utilitzar un retolador de punta fina.Això pot semblar poca cosa, però al meu entendre aquest detall és important. En comparació amb un marcador normal, un de prim deixa una línia més precisa. Si la línia és massa gruixuda, podeu cometre un error en tallar la peça.

Tallar la peça de treball

Amb la fulla fixada al banc de treball, vaig començar a tallar la forma aproximada de la fulla amb talls rectes. Si no heu utilitzat mai una serra per a metals, assegureu-vos que la fulla estigui ben fixada amb les dents apuntant cap endavant. La serra ha de tallar amb pressió "d'estirament".

Serrar corbes

Per tal de tallar la secció corba del mànec, per comoditat, vaig haver de fer diversos talls dreceres perpendiculars al llarg de tota la corba. Llavors, fent servir una serra de metall amb un lleuger angle, vaig tallar cada peça. Els talls curts fan que sigui molt més fàcil tallar corbes.

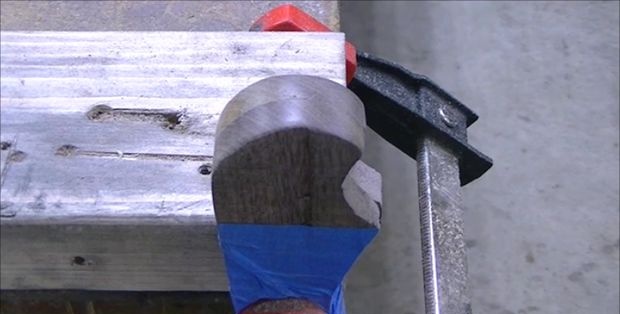

Processament primari amb un fitxer

Per millorar la forma de la peça de treball, vaig connectar un bloc de fusta a la taula de treball i vaig fixar-hi la fulla amb pinces. Això va permetre llimar les vores. Al mateix temps, la fulla estava subjecta de manera còmoda i segura. També vaig utilitzar el fitxer per identificar àrees que necessitaven més treball. El disseny requeria una lleugera corba a la culata i vaig aplicar la part plana de la llima per comprovar el progrés del treball en aquest corbat. Si hi hagués una zona plana a la culata, la podríeu trobar fàcilment amb una llima.

Donant a la peça la seva forma final

Vaig utilitzar diversos tipus de fitxers per apropar-me al màxim a la forma. En aquesta etapa, la peça de treball va començar a semblar més a un ganivet i ja era més difícil detectar defectes amb l'ull.Si hi hagués un lloc que necessitava treballar, ajustaria el contorn amb un retolador i després treballaria la peça fins a la nova línia. Aquesta línia era necessària per no exagerar i arruïnar el disseny. L'última foto mostra la fulla després de donar-li forma amb una llima i paper de vidre. No tinc cap foto de com polir la fulla. En aquesta fase, s'han eliminat les marques deixades per l'arxiu. Vaig començar amb el gra P150 i vaig avançar fins a P220.

Perforació de canya

Originalment tenia previst fer una costella d'esmolar amb un tall alt, però no volia posar a prova les meves habilitats limitades. La fulla de la serra està feta d'un material bastant prim, i no hauria pogut esmolar la costella d'esmolar amb la vora de tall amb una llima com volia. Tornarem a aquest tema més endavant. En aquest punt, vaig mesurar les ubicacions dels reblons, vaig extreure el nucli i vaig perforar els forats amb un trepant sense fil.

Preparant-se per treballar amb un tall

Vaig aplicar pintura amb un retolador al llarg del futur tall de la fulla. Aleshores, fent servir una broca del mateix gruix que la fulla, vaig ratllar una marca exactament al mig de la línia de la fulla. Aquesta línia és difícil de veure a l'última imatge, però hi és. Aquesta marca serà convenient en llimar el tall, per no fer-lo amb un pendent desigual.

Formant el tall

Per donar forma a la vora de tall, vaig utilitzar una llima amb una osca gran; en aquest moment em vaig adonar que no tenia prou habilitats per girar manualment la vora d'esmolar. Així que vaig triar un angle més suau, treballant amb una llima des de la vora i movent-me a la culata. Sóc nou en això, així que vaig triar un mètode més conservador per eliminar el marge de costura.Una vegada que el tall es va tallar correctament, vaig polir tota la fulla amb paper de vidre P220.

Fulla acabada

Aquí teniu la fulla després de donar forma, llimar i lijar. Preparat per al tractament tèrmic.

Enduriment

Abans de continuar, m'agradaria assenyalar que el tractament tèrmic es pot fer amb un foc de llenya obert, però no ho recomanaria. El cas és que aquest mètode em sembla insegur. Així que vaig utilitzar la meva mini forja. Si no teniu res semblant, podeu utilitzar un servei de tercers per tractar la fulla amb calor. Hi ha algunes empreses que estan disposades a realitzar tractament tèrmic. Per diners, és clar. Us explicaré com ho vaig fer. Feia foc amb llenya crua. Per a la manxa vaig utilitzar un assecador de cabells connectat a una canonada. Vaig encendre l'assecador de cabells i vaig escalfar el carbó fins que estigui roent. No va trigar gaire. Vaig posar la fulla al foc i la vaig escalfar fins que ja no era magnètica. Després el vaig endurir en un recipient amb mantega de cacauet. L'última foto mostra com és la fulla després de l'enduriment. Tot i que es pot cuinar a foc obert, no ho recomano.

Vacances

Aleshores va ser el moment d'alliberar la fulla. Primer, vaig netejar l'escala que quedava després de l'enduriment amb paper de vidre. Vaig posar la temperatura del meu forn a 190 graus centígrads i hi vaig posar la fulla durant 1 hora. Una hora més tard, vaig apagar el forn i vaig deixar-hi el ganivet que es refredi a temperatura ambient sense obrir la porta del forn. Es pot observar el tint clar o bronzejat que adquireix la fulla després del tremp.Després d'aquest procediment, vaig polir la fulla amb paper de vidre P220 i després vaig passar a P400. A l'última foto, faig servir paper de vidre P400 embolicat al voltant del bloc. Processo des de la tija fins a la punta en una sola direcció. Aquest tractament fa que la superfície sigui homogènia.

Serrant el mànec en blanc

Utilitzant la fulla com a referència, vaig traçar el contorn del mànec sobre un bloc de fusta. El mànec serà de noguera. Aquí de nou vaig fer servir fusta i pinces, i vaig tallar dues peces, cadascuna de 0,6 centímetres de gruix. En un estat d'inspiració, em vaig afanyar a tallar l'arbre. Doneu-li una mica de temps per pensar en el procediment, i ho podria fer amb menys esforç, i probablement amb millors resultats. El meu primer error va ser tallar la part addicional. Es pot utilitzar per subjectar mentre es talla. Aquí és on es va mostrar la meva inexperiència i, com a resultat, es va treballar més. Tot i que, al final, hem aconseguit fer dues parts aptes per al mànec.

Preparació del mànec per enganxar

Per tal que les nanses encaixin bé a la tija després d'enganxar amb resina epoxi, vaig utilitzar una superfície plana i paper de vidre per fer un costat de cada part el més pla possible. D'aquesta manera definitivament no hi haurà buits després de l'enganxament. En aquest punt també em vaig decidir per la forma del mànec i, finalment, per assegurar-me, n'he dibuixat el contorn aproximat. Llavors vaig tornar a transferir el contorn de l'tang a la part de fusta del mànec. Vaig retallar una forma aproximada en una de les parts amb un trencaclosques i després, aplicant-la a l'altra, vaig transferir el contorn a la segona. Aquesta operació em va donar l'oportunitat de fer peces aproximadament idèntiques, cosa que serà convenient en enganxar.L'última foto mostra un accessori per comprovar que totes les parts de la tija estiguin cobertes de fusta.

Formant la part superior del mànec

Torna a ser hora de treballar amb paper de vidre i crear una forma més precisa. En aquesta etapa és important formar finalment el motlle per a l'enquadernació o la part superior del mànec, perquè després d'enganxar serà més difícil de processar. I també processant aquestes peces després d'enganxar, podeu ratllar la fulla. Així que finalment vaig donar forma i polir aquesta part amb paper de vidre P800.

Preparació de forats per reblons

Després d'haver perforat un forat a la fusta per als reblons, hi vaig inserir un trepant del diàmetre adequat per assegurar aquest eix. En altres paraules, això es va fer amb finalitats de fixació per evitar errors en perforar el segon forat. Vaig perforar l'altre costat del mànec de la mateixa manera, assegurant-me que els forats corresponents s'alineessin.

Fabricació de reblons

Com a rebló vaig utilitzar una vareta d'acer inoxidable amb un diàmetre de 4,7 mil·límetres. Abans d'aplicar una capa de cola, he tractat les superfícies a enganxar amb acetona o alcohol per eliminar la brutícia, la pols o l'oli.

Aplicant cola

Un cop sec, vaig barrejar una mica de cola epoxi i la vaig aplicar generosament a les parts del mànec i del rebló. Després ho vaig mantenir tot junt amb pinces.

Donant al mànec la forma desitjada

Després d'assecar la cola epoxi, vaig tallar l'excés de les parts dels reblons amb una serra per a metals. Després d'això, vaig començar a formar el mànec amb un raspall.

Polir el mànec d'un ganivet

Vaig fer servir una raspadora per donar un contorn aspre al mànec. Aleshores es va tractar d'utilitzar diverses llimes i paper de vidre de diferents gralles. El gra va arribar a P600.

Envernissat del mànec

Finalment vaig aconseguir el mànec amb la forma que volia.Abans de començar a envernissar, el vaig netejar amb acetona. Vaig aplicar 5 capes de vernís danès al mànec.

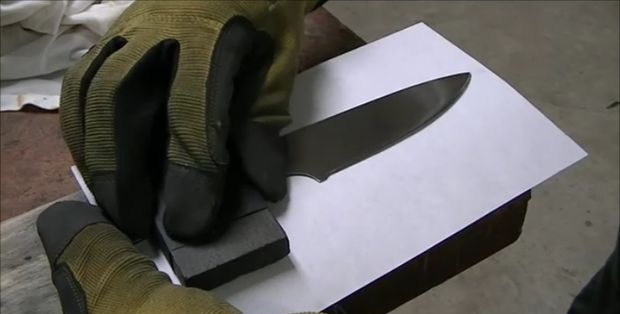

Afilat de fulles

Finalment, vaig esmolar el ganivet sobre un bloc de polir. Es va embolicar amb paper de vidre P1000, P1500 i P2000. També hi havia enganxat un tros de cuir. Amb un bloc de poliment com aquest, puc esmolar el ganivet perquè es pugui utilitzar per afaitar.

Ganivet acabat

Obra acabada. Tot i que el procés va ser difícil, la recompensa va ser digna. Va ser una mena de ritu de pas per a mi. El procés de fer un ganivet canvia les forces. Des de l'experiència, aquests canvis van ser la meva part preferida. No parlo només de la transformació dels objectes, sinó també dels canvis personals. He après noves habilitats i experiències i he après a aprendre dels meus errors, que sens dubte em faran un millor artesà. Espero que aquest article us sigui útil i gràcies per llegir-lo fins al final.

Ganivet de serra circular de bricolatge

Vaig fer dos ganivets més. Els vaig fer amb eines elèctriques. I el temps dedicat a fer dos ganivets va ser un terç del temps que vaig dedicar a fer-los a mà. L'última foto mostra tots els ganivets junts.

Mira un vídeo de fer un ganivet amb una serra circular amb les teves pròpies mans

Article original en anglès

Classes magistrals similars

Particularment interessant

Comentaris (6)