Sådan reparerer du en knækket geartand

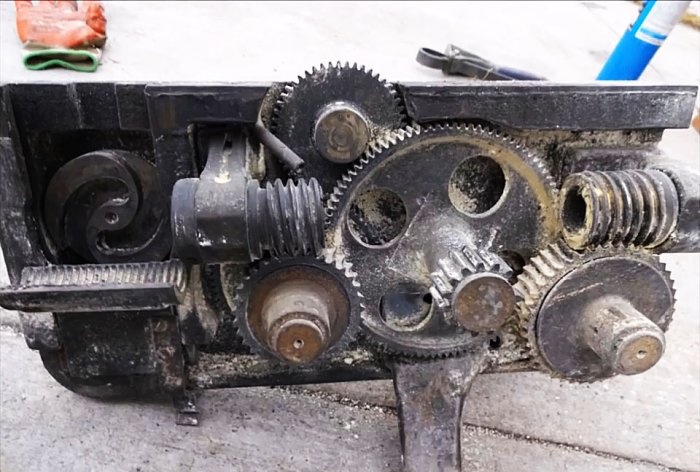

I mekanismer fra tidligere produktionsår (værktøjsmaskiner, gearkasser, drev) var tandhjul og gear ofte lavet af gråt støbejern, som ved lave og mellemstore belastninger ikke var ringere end deres stålmodstykker, og jernstøbeprocessen var enklere og billigere end stål.

Men støbejern er skrøbeligt, og i gear og gear, med en skarp ændring i belastningen eller dens stigning, knækkede tænderne, og hele mekanismen svigtede. Selvfølgelig ville det være bedre at erstatte et gear eller gear med en manglende tand med et nyt produkt, hvilket ikke altid er muligt. Så er der kun tilbage at forsøge at genoprette tanden på en anden måde.

En af mulighederne er forbundet med mekanisk klargøring af stedet for den knækkede tand, belægning af et materiale, der er egnet med hensyn til styrke og andre egenskaber, og bearbejdning af belægningen, indtil der opnås en ny tand med nøjagtig geometri.

Nødvendigt udstyr, enheder og materialer

Til arbejde har vi brug for:

- kværn og minibor (boremaskine);

- oxy-acetylen svejsebrænder;

- mider;

- piskeris (målehoved);

- drejebænk;

- sandpapir;

- en aksel med en møtrik og et rørformet stop til gear- og tandhjulsenheden;

- skær til dannelse af hulrummets profil mellem tænderne;

- skæreakse med nøglefærdigt greb;

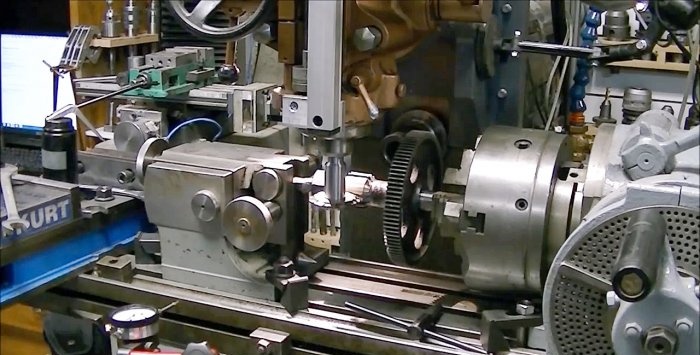

- fræsemaskine med delehoved;

- måleinstrument (skydelære, mikrometer) osv.

For at udfylde hullet mellem to tilstødende intakte tænder i forhold til en knækket tand, har vi brug for:

- kiselholdig (silikone) bronzestang;

- flux (hoveddel: borax med en lille blanding af magnesium);

- glasfiber svejsning tæppe;

- klude, stofservietter mv.

Processen med at genoprette en knækket tand

Den består af tre faser:

- Klargøring af stedet og udfyldning (forsegling) mellem to tilstødende intakte tænder i forhold til den manglende.

- Fremstilling af holder til tandhjulsskærer og akse til fastgørelse af gear og gear på maskinen under bearbejdning.

- Dannelse af en tandprofil ved at fjerne det aflejrede materiale med en speciel fræser fra begge sider.

Forberedelse af loddeområdet

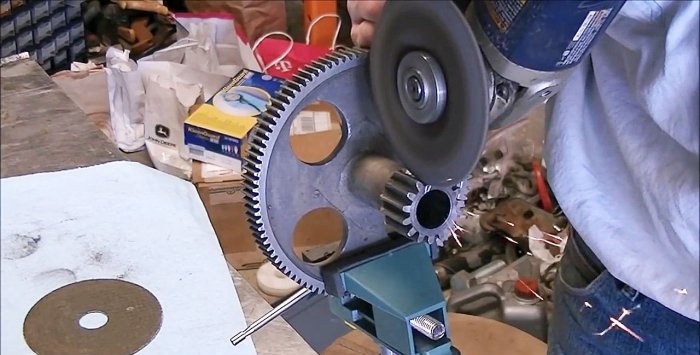

Da gråt støbejern er svært at bearbejde mekanisk, er det næsten umuligt at gøre dette med en minibor. Det er bedre og hurtigere at slibe en knækket tand ved hjælp af en slibemaskine.

Til sidst kan du bruge en boremaskine til at gøre bunden ru. Dette vil sikre en stærkere forbindelse mellem det svejste materiale og støbejernet.

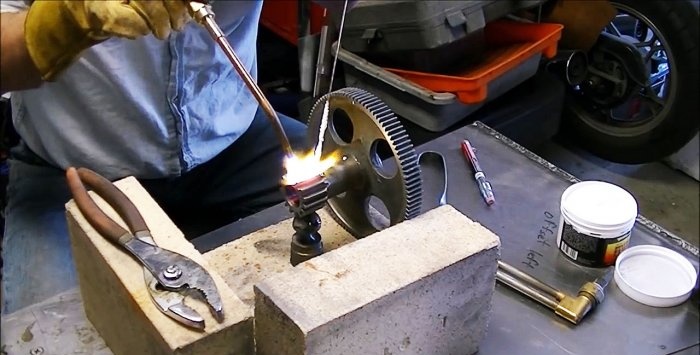

Termisk loddeproces

Det begynder med grundig og ensartet opvarmning, ved hjælp af en gas-acetylen brænder, af både loddeområdet og de tilstødende dele af gearet. Ellers øges sandsynligheden for, at der dannes revner i støbejernsdelen.

Derefter opvarmes loddeområdet og den let siliciumholdige (silikone) bronzestang rødglødende, som efter opvarmning sænkes ned i en beholder med flux, der hovedsageligt består af borax med tilsætning af en lille mængde magnesium.

Dernæst anbringes en silikonebronzestav belagt med flusmiddel over hulrummet og smeltes ved hjælp af flammen fra en acetylenbrænder. Denne operation fortsætter, indtil siliciumbronzeloddet fylder hele rumfanget af hulrummet mellem tilstødende intakte tænder.

I slutningen af dette trin, så lodningen ikke revner på grund af hurtig afkøling, dækker vi den del, der genoprettes, med et glasfibersvejsetæppe og efterlader det, indtil det afkøles langsomt i den nødvendige tid.

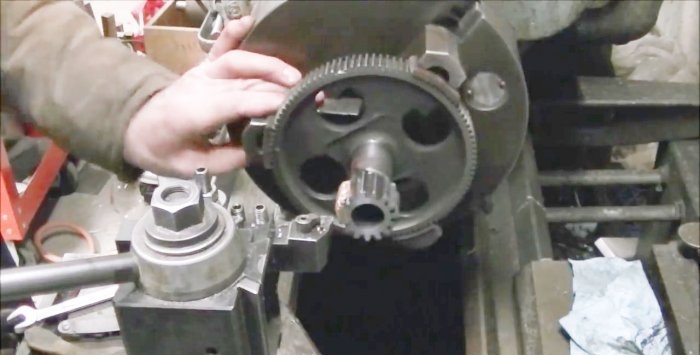

Bearbejdningsproces for loddet gearende

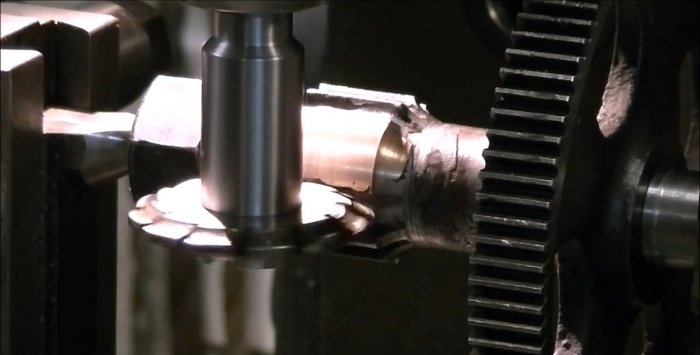

Vi klemmer gearhjulet ind i drejebænken og ved hjælp af et målehoved indstiller vi blokken med det mindst tilladte udløb, banker gearet på den ene eller den anden side med en hammer, hvis det er nødvendigt.

Derefter fjerner vi ved hjælp af fræsere loddeperlerne, der rager ud over gearets ender. Ved slutningen af drejningen sliber vi forarbejdningsområderne med sandpapir.

Klargøring af blok og fræser til arbejde

Vi placerer gearet og gearblokken på en drejebænk på en forberedt aksel ved at stramme møtrikken og det cylindriske stop.

For at lave en holder til en fræser tager vi en stålstang af en vis længde og en diameter lidt større end monteringshullet i værktøjet. Vi klemmer den fast i drejebænken og borer først et lille hul fra den ene ende med et centreringsbor, som vi derefter udvider med et spiralbor til den ønskede størrelse.

Dernæst fikserer vi hanen i maskinens tailstock og indsætter den i hullet for enden af stangen.Vi flytter hovedstammen tilbage og skærer tråden manuelt ved at dreje hanen med en håndsving. Vi skruer en hjemmelavet bolt med et fladt cylindrisk hoved og to symmetrisk placerede rektangulære udskæringer i forhold til midten af stangen ind i det resulterende gevind til greb med en speciel nøgle.

Derefter afslutter vi stangen på den anden side og sliber den til den nødvendige længde for at matche diameteren på fræsemaskinens spindel. Vi udfører drejning med periodisk kontrol af diameteren for ikke at løsne størrelsen. Til sidst sliber vi vendeområdet med et sandpapirbånd og tørrer det af med en klud.

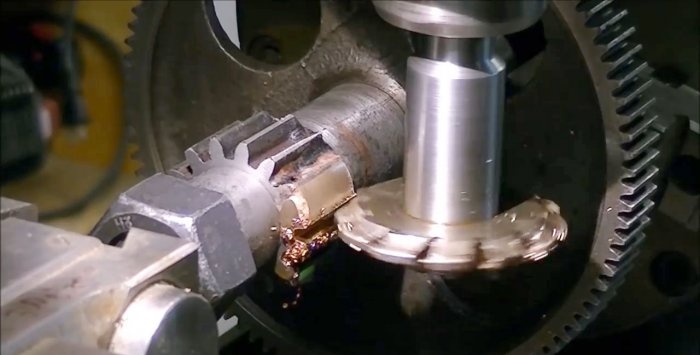

Dannelse af tandprofil

Vi fastgør skæreholderen i fræsemaskinens spindel og sliber stangen til størrelsen af hullet i fræseren, og måler periodisk diameteren med et mikrometer. Til sidst sliber vi rillen med sandpapir og tørrer den af med en klud.

Vi sætter kutteren på holderen og fastgør den i enden med en fastgørelsesbolt, først i hånden og til sidst med en speciel nøgle med en håndsving. Vi installerer skillehovedet og tailstock på arbejdsbordet på fræsemaskinen. Ved at spænde en perfekt lige stålstang mellem dem, justerer vi disse enheder for at sikre maksimal koaksialitet i det lodrette og vandrette plan. For at gøre dette bruger vi målehoveder og justerer tailstockens position i forhold til delehovedet. Efter justering er disse enheder sikkert fastgjort til fræsebordet.

Den vigtigste operation er den præcise justering af fræseren i forhold til det gear, der gendannes. For at gøre dette bruger vi en skydelære, et mikrometer og en metallineal.

Vi deler hovedets egenskaber med antallet af tænder og får antallet af omdrejninger af håndtaget pr. 1 tand. Normalt er resultatet et brøktal. Denne værdi findes så på divisorcirklen.

Nu kan du tænde for fræsemaskinens spindel og begynde at forme et af hulrummene i den tand, der genoprettes. Det er bedre at gøre dette i 2-3 passager for ikke at beskadige overfladen. Ved dannelse af en tand er det nødvendigt at fjerne partikler af afskåret materiale fra fræseren og smøre værktøjet. Dernæst flytter vi skæreren væk og drejer gearet nøjagtigt et trin med delehovedet og gentager den forrige operation igen.

En note

Hvorfor bruge siliciumbronze til at danne en tand på et støbejernsgear? Er det ikke mere sikkert at svejse hulrummet mellem tænderne med en støbejernselektrode og derefter bearbejde det med en tandhjulsskærer?

Hvis du gør dette, så "bleger" støbejernet på grund af den høje temperatur og skaber områder, der er praktisk talt umulige at bearbejde. Silikonebronze svarer i styrke til gråt støbejern, og endnu højere i trækstyrke. Samtidig er behandlingen af den, som vi har set, slet ikke svær.

Se videoen

Lignende mesterklasser

Sådan genopretter du en udbrændt boremaskine ved at konvertere den fra 220 V til 12 V

Sådan genopretter du et plastik gear

Sådan forvandler du et timing gear til en fuldgyldig træskærer

Fuldstændig adskillelse af buskryddergearkassen for at fjerne slidprodukter

Gendannelse af plastgearstænder ved rifling

Sådan skæres og slibes nye tænder på en gammel sav

Særlig interessant

Kommentarer (16)