Brændekløver fra gammelt svinghjul og vaskemaskinemotor

Manuel opsplitning af træklodser, især knudrede, er ret vanskelig og ret langsom. I dag kan dette fysisk vanskelige arbejde fremskyndes ved at overføre det til skuldrene af en fabriksfremstillet mekanisk brændekløver. Der er kun et problem: sådan en "træskærer" med en "gulerod" koster fra 20 tusind rubler.

Men erfaringen fra folkehåndværkere viser, at det, selv uden kendskab til drejning, er muligt at lave en mekanisk kløver af skrotmaterialer, tilpasse den til stedet, arbejdsmængden og antropometriske data.

I princippet kan næsten alle materialer og komponenter til montering af en mekanisk kløver fjernes fra gamle biler, husholdningsapparater og findes på lossepladser. Men det skader ikke at vide, hvor meget den eller den "ting" koster i butikken, hvor meget motoren fra en gammel vaskemaskine vil koste, hvad drejeren vil opkræve for arbejdet osv.

Så hvad skal vi fylde op med, hvis vi beslutter os for at lave en mekanisk kløver:

Af de værktøjer og udstyr, vi bør have ved hånden:

Vi fastgør rundtømmeret i en skruestik og markerer de afskårne steder med malertape for hurtigt og nemt at sikre den nødvendige nøjagtighed.

I henhold til markeringerne skærer vi brændekløverskaftemnet ud ved hjælp af en kværn og en 180 mm skæreskive.

Vi markerer overfladen af en tyk metalplade med to skiver i forskellig størrelse, men med identiske centrale huller.

Det er mere bekvemt og præcist at skære dem med en plasmaskærer; som et resultat minimeres mængden af efterfølgende behandling.

Vi bringer skiverne til den nødvendige størrelse med en fil og en kværn, og for ikke at fjerne overskydende metal limer vi præcise mønstre fra tape eller papir på sidefladerne.

Ved behandling af diske lægger vi hovedvægten på de centrale huller: akselemnet skal passe frit ind i dem, men hullerne skal være minimale.

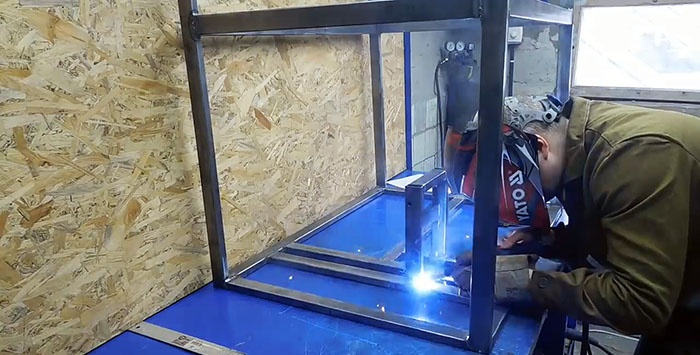

Denne operation er en af de vigtigste: Vi svejser en stor skive nøjagtigt i 90 grader til rundtømmeret. Derfor udfører vi svejsning omhyggeligt, og kontrollerer konstant vinklen mellem delene, så de ikke bevæger sig, og vi bruger magnetiske firkanter. Vi renser svejsningerne.

Den anden ring er lettere at installere. Det er nok at trykke det stramt og fastgøre det til den første skive med klemmer og svejse det i denne position.

Nu vil drejeren arbejde på emnet: han vil dreje den forreste støtte, som er svejset til den mindre ring, slibe de cirkulære overflader til størrelse og lave en række ringriller til drivremmen.

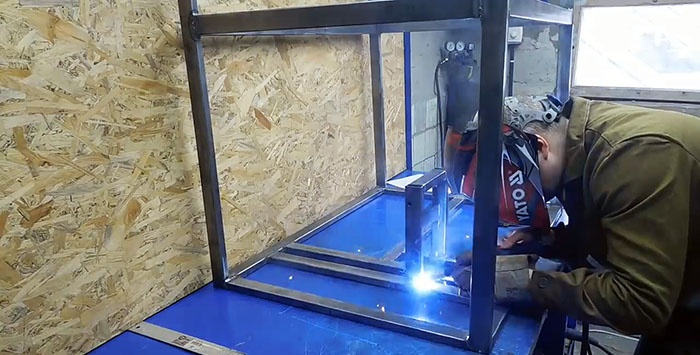

Fra et profilrør skærer vi emner i de nødvendige størrelser og i den nødvendige mængde, hvorfra vi svejser ikke kun et skrivebord, men også en base til installation af monterede enheder.

Separat svejser vi en underramme til hovedrammen under bordpladen, hvortil elmotoren fastgøres og justeres.

Ved hjælp af en kværn skærer vi to symmetriske dele ud af en 6 mm tyk metalplade, som, svejset sammen og fastgjort til bordpladen, bliver en slags klingestøtte på brændekløveren.

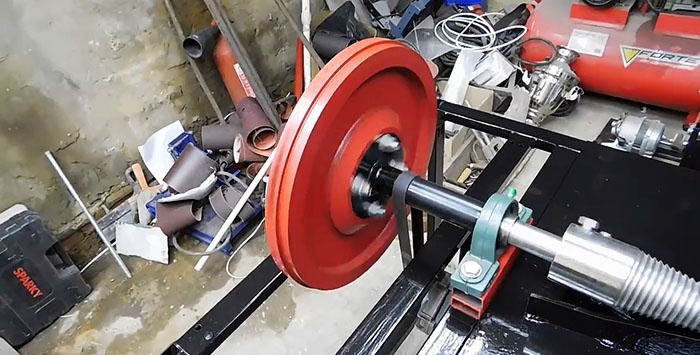

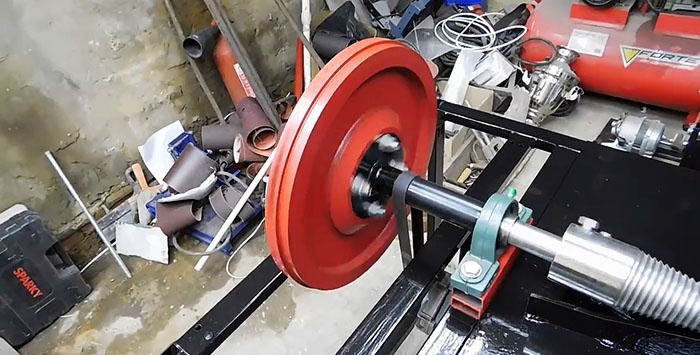

Da belastningen på vores enhed konstant vil ændre sig, kan vi ikke undvære et svinghjul. I vores tilfælde, hvad angår størrelse og vægt, var det mest egnede svinghjul fra en GAZ-53 med en ydre diameter på 372 mm, et monteringshul på 40 mm og en vægt på næsten 16 kg.

Vi fjerner gearringen fra denne del og renser den fra mange års olieagtig snavs ved hjælp af en hammer, en skruetrækker og en slibemaskine med tilbehør.

Vi udfører statisk afbalancering af aksel og svinghjul ved at skrue dem til hinanden med bolte og møtrikker. På grund af manglen på en balanceringsmaskine, kommer vi med en, der kun bruger tilgængelige funktioner.

For at gøre dette skal du midlertidigt placere to hjørner parallelt med bordrammen og let tage fat i dem. Ved hjælp af et niveau sikrer vi, at hjørnerne er så flade som muligt og placerer akslen med svinghjulet på dem.

Vi giver rotation til svinghjulet og overvåger stopøjeblikket. Hvis der er en ubalanceret masse på den, vil den rulle lidt tilbage, før den stopper. Desuden vil den overskydende masse være på det laveste punkt.Vi markerer dette sted og borer et hul og fjerner derved overskydende masse.

Afbalancering vil blive betragtet som afsluttet, når akslen og svinghjulet ikke ruller tilbage, før de stopper.

For sikkerheden laver vi et beskyttelsesdæksel til svinghjulet af resterne af profilrøret og metalpladen og koger bordpladen.

Vi forbinder to symmetriske dele sammen i en vinkel, placerer et afstandsstykke indeni og svejser den resulterende samling til bordpladen.

Alle komponenter og dele er lavet, så vi begynder at male dem med en almindelig pensel.

Lad os vurdere, hvor meget en hjemmelavet brændekløver vil koste os:

Det samlede beløb er omkring 7 tusind rubler. Det er 3 gange mindre end den billigste fabriks brændekløver.

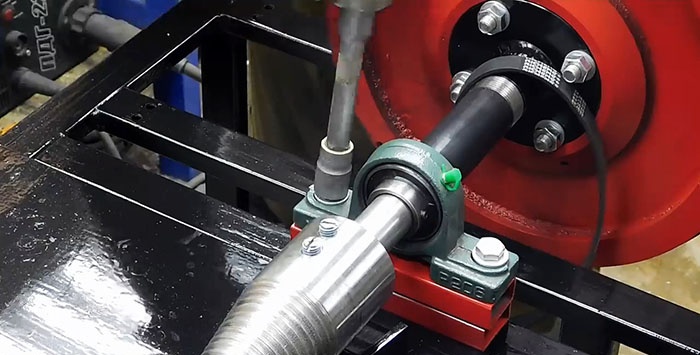

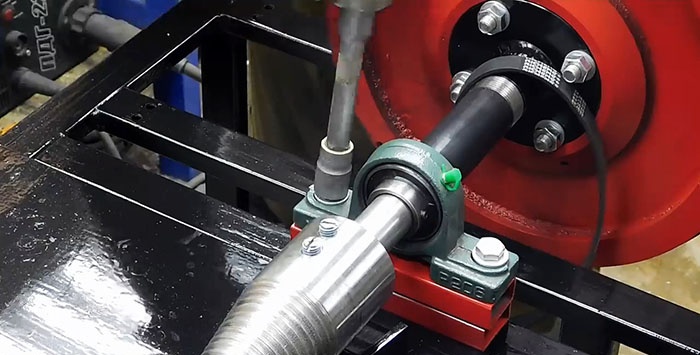

Vi skruer svinghjulet fast på akslen, sætter remmen, lejeenheder på og fastgør enheden til rammen.

Vi installerer og fastgør "guleroden" for enden af skaftet med to specielle stifter.

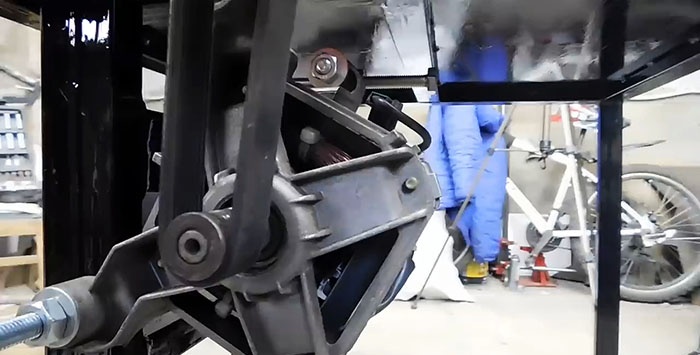

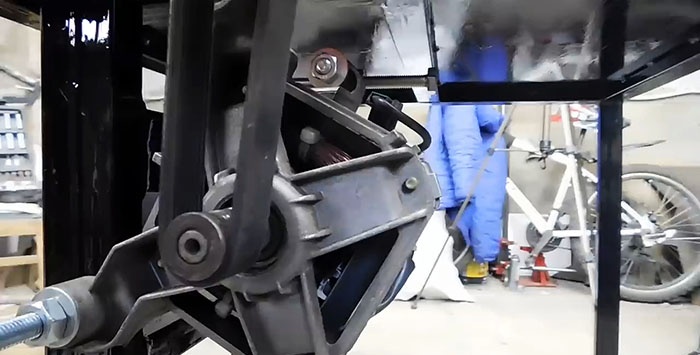

Vi spænder remmen ved at stramme bolten beregnet til dette formål, som hviler mod støtten, bevæger motoren og spænder remmen.

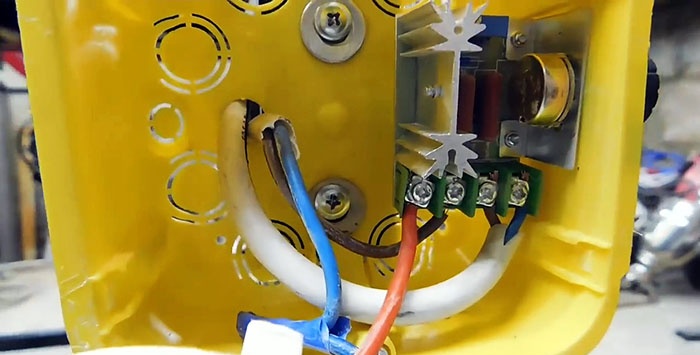

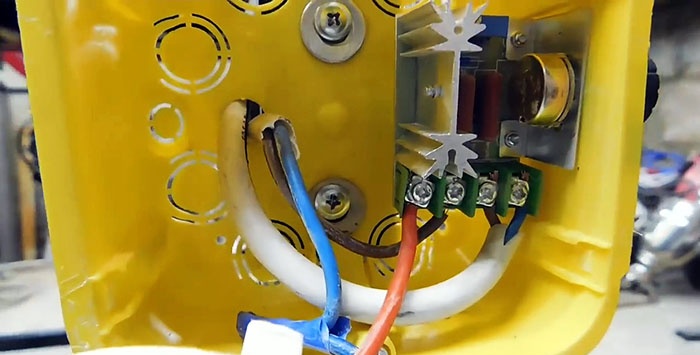

El består af en strømledning, en kontakt og en spændingsregulator fra kværnen. Tilslutningssystemet er ganske standard.

Ved start eliminerer tilstedeværelsen af en regulator ryk og sikrer en jævn stigning i hastigheden af svinghjulet. Dette er meget vigtigt, fordi bæltet ikke glider i rillerne, hvilket betyder, at det holder længere.

Også takket være spændingsregulatoren kan du ændre effekten, hvilket uden belastning umiddelbart fører til en stigning i hastigheden.

Vi installerer et beskyttelsesdæksel på svinghjulet for at beskytte os selv og nærliggende personer mod skader, hvis svinghjulet pludselig flyver af akslen eller revner.

Lad os først prøve at dele et lille stykke bord. Vores hjemmelavede produkt klarer det ubesværet. Det samme sker med tørre træstammer, der blev opbevaret under en baldakin.Brændekløveren håndterer en ret massiv stub uden stress.

Hvis "guleroden" pludselig sætter sig fast i en træstamme, så kan vi ved at slukke for strømmen, bruge nøglen og dreje den bagerste del af akslen let frigøre arbejdselementet fra træstammen, som det sidder fast i.

Selv denne lille praksis viste, at "gulerods"-fastgørelsen på skaftet skulle være forsænket for ikke at skabe forstyrrelser, når der hugges brænde, og bordet skulle stå på en absolut vandret overflade. Dette vil eliminere selv mindre vibrationer under driften af brændekløveren.

Du kan heller ikke arbejde på denne enhed iført handsker og vanter, og ærmerne på tøjet bør ikke være for lange og uden snørebånd, bælter og andre hængende elementer, så de ikke bliver snoet til en "gulerod" og beskadiger dine hænder.

Men erfaringen fra folkehåndværkere viser, at det, selv uden kendskab til drejning, er muligt at lave en mekanisk kløver af skrotmaterialer, tilpasse den til stedet, arbejdsmængden og antropometriske data.

Vil behøve

I princippet kan næsten alle materialer og komponenter til montering af en mekanisk kløver fjernes fra gamle biler, husholdningsapparater og findes på lossepladser. Men det skader ikke at vide, hvor meget den eller den "ting" koster i butikken, hvor meget motoren fra en gammel vaskemaskine vil koste, hvad drejeren vil opkræve for arbejdet osv.

Så hvad skal vi fylde op med, hvis vi beslutter os for at lave en mekanisk kløver:

- rundvalset stål (rundtømmer);

- malertape;

- metalplader af forskellig tykkelse;

- profilrør ca. 14 m;

- svinghjul fra GAZ-53;

- bolte, møtrikker, spændeskiver;

- motor med remskive og rem;

- maling og pensel;

- konisk skrue gulerodskniv.

Af de værktøjer og udstyr, vi bør have ved hånden:

- kværn med skiver;

- plasma cutter;

- metal fil;

- svejseudstyr;

- skruestik og klemmer;

- bore med bor.

Fremstilling af komponenter og dele til brændekløveren

Vi fastgør rundtømmeret i en skruestik og markerer de afskårne steder med malertape for hurtigt og nemt at sikre den nødvendige nøjagtighed.

I henhold til markeringerne skærer vi brændekløverskaftemnet ud ved hjælp af en kværn og en 180 mm skæreskive.

Vi markerer overfladen af en tyk metalplade med to skiver i forskellig størrelse, men med identiske centrale huller.

Det er mere bekvemt og præcist at skære dem med en plasmaskærer; som et resultat minimeres mængden af efterfølgende behandling.

Vi bringer skiverne til den nødvendige størrelse med en fil og en kværn, og for ikke at fjerne overskydende metal limer vi præcise mønstre fra tape eller papir på sidefladerne.

Ved behandling af diske lægger vi hovedvægten på de centrale huller: akselemnet skal passe frit ind i dem, men hullerne skal være minimale.

Denne operation er en af de vigtigste: Vi svejser en stor skive nøjagtigt i 90 grader til rundtømmeret. Derfor udfører vi svejsning omhyggeligt, og kontrollerer konstant vinklen mellem delene, så de ikke bevæger sig, og vi bruger magnetiske firkanter. Vi renser svejsningerne.

Den anden ring er lettere at installere. Det er nok at trykke det stramt og fastgøre det til den første skive med klemmer og svejse det i denne position.

Nu vil drejeren arbejde på emnet: han vil dreje den forreste støtte, som er svejset til den mindre ring, slibe de cirkulære overflader til størrelse og lave en række ringriller til drivremmen.

Fra et profilrør skærer vi emner i de nødvendige størrelser og i den nødvendige mængde, hvorfra vi svejser ikke kun et skrivebord, men også en base til installation af monterede enheder.

Separat svejser vi en underramme til hovedrammen under bordpladen, hvortil elmotoren fastgøres og justeres.

Ved hjælp af en kværn skærer vi to symmetriske dele ud af en 6 mm tyk metalplade, som, svejset sammen og fastgjort til bordpladen, bliver en slags klingestøtte på brændekløveren.

Da belastningen på vores enhed konstant vil ændre sig, kan vi ikke undvære et svinghjul. I vores tilfælde, hvad angår størrelse og vægt, var det mest egnede svinghjul fra en GAZ-53 med en ydre diameter på 372 mm, et monteringshul på 40 mm og en vægt på næsten 16 kg.

Vi fjerner gearringen fra denne del og renser den fra mange års olieagtig snavs ved hjælp af en hammer, en skruetrækker og en slibemaskine med tilbehør.

Vi udfører statisk afbalancering af aksel og svinghjul ved at skrue dem til hinanden med bolte og møtrikker. På grund af manglen på en balanceringsmaskine, kommer vi med en, der kun bruger tilgængelige funktioner.

For at gøre dette skal du midlertidigt placere to hjørner parallelt med bordrammen og let tage fat i dem. Ved hjælp af et niveau sikrer vi, at hjørnerne er så flade som muligt og placerer akslen med svinghjulet på dem.

Vi giver rotation til svinghjulet og overvåger stopøjeblikket. Hvis der er en ubalanceret masse på den, vil den rulle lidt tilbage, før den stopper. Desuden vil den overskydende masse være på det laveste punkt.Vi markerer dette sted og borer et hul og fjerner derved overskydende masse.

Afbalancering vil blive betragtet som afsluttet, når akslen og svinghjulet ikke ruller tilbage, før de stopper.

For sikkerheden laver vi et beskyttelsesdæksel til svinghjulet af resterne af profilrøret og metalpladen og koger bordpladen.

Vi forbinder to symmetriske dele sammen i en vinkel, placerer et afstandsstykke indeni og svejser den resulterende samling til bordpladen.

Alle komponenter og dele er lavet, så vi begynder at male dem med en almindelig pensel.

Omtrentlige omkostninger

Lad os vurdere, hvor meget en hjemmelavet brændekløver vil koste os:

- svinghjul - 1200 gnid.;

- profilrør 14 m – 1200 gnid.;

- vaskemaskine motor (730 W, 8 tusind rpm) - 530 rubler;

- "gulerod" (basisdiameter - 70 mm, højde - 250 mm) - 1300 rubler;

- to 206 lejer i et hus - 600 rubler;

- drejearbejde - 1650 rubler;

- hardware og drivrem - 530 gnid.

Det samlede beløb er omkring 7 tusind rubler. Det er 3 gange mindre end den billigste fabriks brændekløver.

Samling af komponenter og dele af brændekløveren

Vi skruer svinghjulet fast på akslen, sætter remmen, lejeenheder på og fastgør enheden til rammen.

Vi installerer og fastgør "guleroden" for enden af skaftet med to specielle stifter.

Vi spænder remmen ved at stramme bolten beregnet til dette formål, som hviler mod støtten, bevæger motoren og spænder remmen.

El består af en strømledning, en kontakt og en spændingsregulator fra kværnen. Tilslutningssystemet er ganske standard.

Ved start eliminerer tilstedeværelsen af en regulator ryk og sikrer en jævn stigning i hastigheden af svinghjulet. Dette er meget vigtigt, fordi bæltet ikke glider i rillerne, hvilket betyder, at det holder længere.

Også takket være spændingsregulatoren kan du ændre effekten, hvilket uden belastning umiddelbart fører til en stigning i hastigheden.

Vi installerer et beskyttelsesdæksel på svinghjulet for at beskytte os selv og nærliggende personer mod skader, hvis svinghjulet pludselig flyver af akslen eller revner.

Test af en brændekløver i aktion

Lad os først prøve at dele et lille stykke bord. Vores hjemmelavede produkt klarer det ubesværet. Det samme sker med tørre træstammer, der blev opbevaret under en baldakin.Brændekløveren håndterer en ret massiv stub uden stress.

Hvis "guleroden" pludselig sætter sig fast i en træstamme, så kan vi ved at slukke for strømmen, bruge nøglen og dreje den bagerste del af akslen let frigøre arbejdselementet fra træstammen, som det sidder fast i.

Selv denne lille praksis viste, at "gulerods"-fastgørelsen på skaftet skulle være forsænket for ikke at skabe forstyrrelser, når der hugges brænde, og bordet skulle stå på en absolut vandret overflade. Dette vil eliminere selv mindre vibrationer under driften af brændekløveren.

Du kan heller ikke arbejde på denne enhed iført handsker og vanter, og ærmerne på tøjet bør ikke være for lange og uden snørebånd, bælter og andre hængende elementer, så de ikke bliver snoet til en "gulerod" og beskadiger dine hænder.

Se videoen

Lignende mesterklasser

Design og princip for drift af en skrue brændekløver

Sliber fra en vaskemaskinemotor

Sådan tilsluttes motoren fra en vaskemaskine til 220 V

Den enkleste kværn uden svejsning og drejning fra en vaskemaskinemotor

Sådan forvandler du en vaskemaskinemotor til en 220 V generator

Sådan laver du en logkløfter "gulerod" i garagen

Særlig interessant

Kommentarer (0)