PVC-Rohrkompressor

Ein Kompressor mit einem Empfänger aus PVC-Rohr ist wirklich möglich! Sicherlich wird keiner der Handwerker behaupten, dass ein Kompressor in der Werkstatt einfach unersetzlich ist. Heutzutage stehen für diese Geräte viele verfügbare Tools zur Verfügung. Und wirtschaftlich kann es rentabler sein als Elektrogeräte.

Für eine kleine Werkstatt werden in der Regel fertige Kompressoren verwendet, je nach Geräteumfang und durchschnittlicher Nutzungsintensität. Durch die Berechnung der verbrauchten Luftmenge können Sie die Leistung der Kompressoreinheit berechnen.

Unser heutiges hausgemachtes Produkt ist so etwas wie ein vollwertiger Kompressor. Natürlich ist es unwahrscheinlich, dass es die Hauptkompressoreinheit ersetzt, aber als zusätzliches tragbares Gerät eignet es sich durchaus. Später werden wir sehen, wozu sie fähig ist. Also fangen wir an!

Auf den ersten Blick scheint dies etwas Leichtsinniges zu sein, da Kunststoffrohre keinem hohen Druck standhalten. In Wirklichkeit wird es ihn nicht geben. Gemäß der Warnung des Autors des selbstgemachten Produkts sollte der sichere Arbeitsdruck 3 Bar oder Atmosphären nicht überschreiten.Zwei elektrische ölfreie Kolbenkompressoren werden durch zwei miteinander verbundene Empfänger aus geschlossenen Kunststoffrohren ergänzt. Am Ende eines der Empfänger befindet sich ein Ausgang für einen Schnellwechseladapter für einen elastischen Luftschlauch. Das Gerät ist für 12-V-Batteriebetrieb ausgelegt. Manuelle Zwangsabschaltung.

Die Materialbasis für dieses Gerät ist wie folgt:

Für die Montage wird folgendes Werkzeugset benötigt:

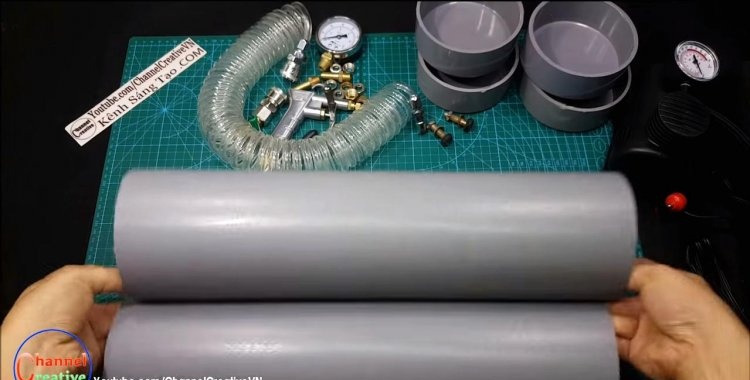

Wir nehmen ein PVC-Rohr mit einem Durchmesser von 110 mm, markieren es und schneiden zwei Abschnitte von jeweils 40 cm ab. Das werden unsere Empfänger sein.

Als nächstes bereiten wir die Stecker vor. Wir haben insgesamt vier davon.

Zwei davon statten wir mit Nippeln zum direkten Anschluss an Kompressoren aus.Wir schneiden sie vorab aus alten Fahrradschläuchen aus. Der einfachste Weg, diesen Vorgang durchzuführen, ist mit einer Schere.

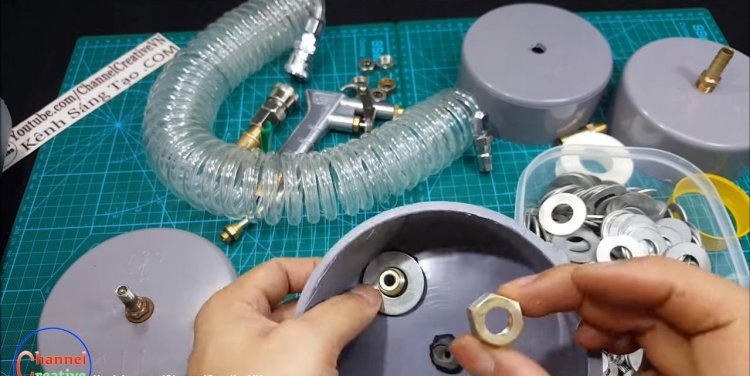

Wir wählen einen Bohrer aus, der ungefähr dem Durchmesser des Nippelrohrs entspricht. Wir bohren Löcher mit einem Schraubendreher oder Bohrer. Wir stecken den Nippel in die Löcher und drücken die Mutter durch die Weichmacherdichtung von außen zum Stopfen.

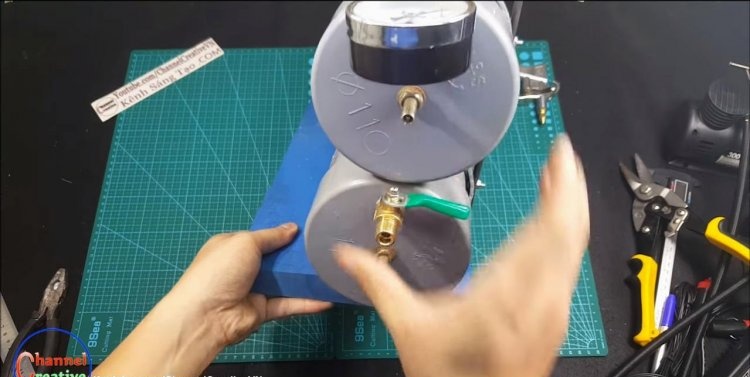

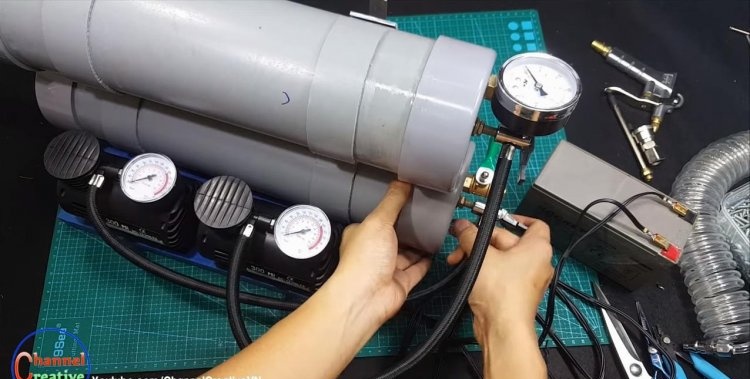

Wir nehmen unser Manometer und umwickeln die Gewindeverbindung mit Klebeband. Wir befestigen es in einem unserer „Nippel“-Stecker, indem wir das Befestigungsloch von der Mitte zum Rand verschieben. Das Loch dafür muss mit einem 12-mm-Bohrer gebohrt werden. Wir drücken es durch eine selbstgemachte Gummidichtung, die wir aus den Resten eines Fahrradschlauchs herausgeschnitten haben.

In die nächsten beiden Stecker in der Mitte montieren wir Beschläge. Nachdem wir die Gewindeverbindung mit Klebeband umwickelt haben, stecken wir die Fittings in die Löcher. Wir sichern die Anschlüsse auf der Rückseite des Steckers mit einer Mutter. Die Gummidichtung sollte mit einer breiten Unterlegscheibe verlegt und die Verbindung mit einem Gabelschlüssel festgezogen werden.

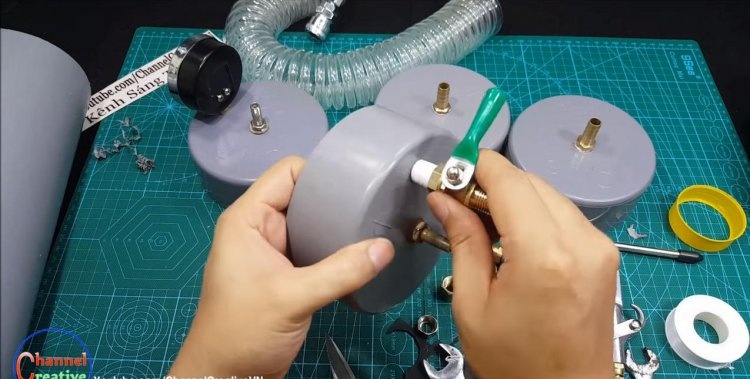

Der Einbau eines Kugelhahns rundet die Arbeit mit Kunststoffstopfen ab. Es ist notwendig, den Druck der ständig einströmenden Luft, die von Kompressoren gepumpt wird, einzudämmen und bei Bedarf bereitzustellen. Die Außengröße wählen wir passend zum Innendurchmesser des Schnellverschluss-Schlauchadapters. Wir setzen den Hahn auf den Stecker mit Nippel. Wir verschieben das Loch darunter von der Mitte und bohren es mit einem Federbohrer.

Wir dichten den Wasserhahn mit Klebeband ab und installieren ihn im Stopfen, ausgekleidet mit einer selbstgemachten Gummidichtung. Sie können die Funktionsfähigkeit des Wasserhahns überprüfen, indem Sie den Knopf bis zum Anschlag drehen.

Wir kleben die Stopfen in der folgenden Reihenfolge auf die Rohre unserer Receiver: Nippelstopfen an einem Ende, Fittings am anderen. Das Manometer mit dem Hahn sollte sich auf einer Seite befinden.Wir verwenden Kleber für PVC-Produkte wie Tangit oder Mars. Überschüssigen Kleber mit einem Lappen entfernen.

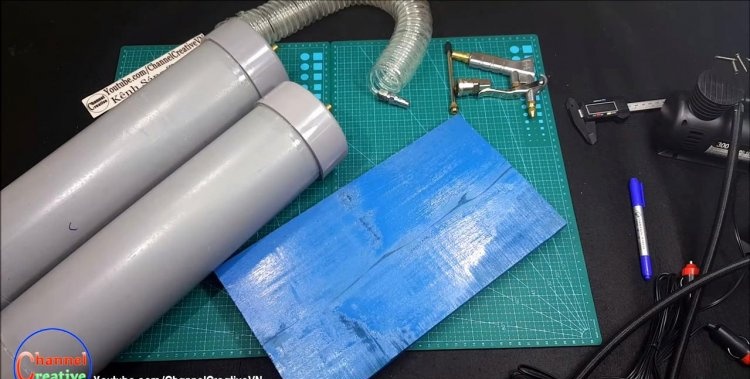

Nachdem wir die Empfänger hergestellt haben, müssen wir sie auf einer stabilen Basis befestigen. Der einfachste Weg, dies zu tun, besteht darin, ein Stück Brett zu nehmen, das mindestens 25 cm breit und lang genug ist, um zwei Kompressoren aufzunehmen. Sie können es zusätzlich auf der Vorderseite lackieren und so vor Feuchtigkeit schützen, wie es der Autor des selbstgemachten Produkts getan hat.

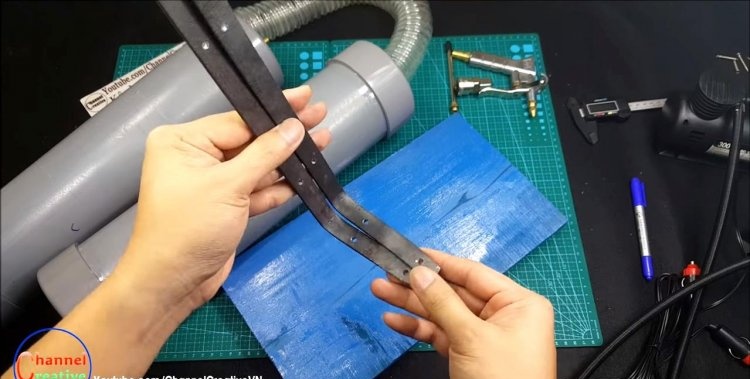

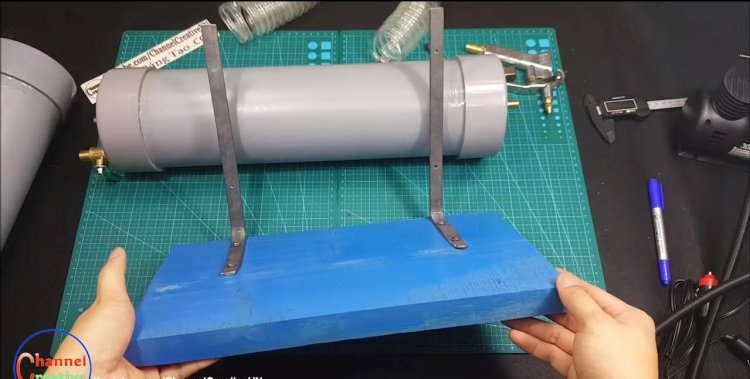

Der nächste Schritt ist die Herstellung und Befestigung von Metallplattengestellen für PVC-Rohre. Wir biegen sie wie auf dem Foto gezeigt und befestigen sie mit selbstschneidenden Schrauben an einem Holzständer. Wir legen Manschetten an die Bolzen, die wir aus demselben Rohr herstellen, indem wir dessen Wand abschneiden.

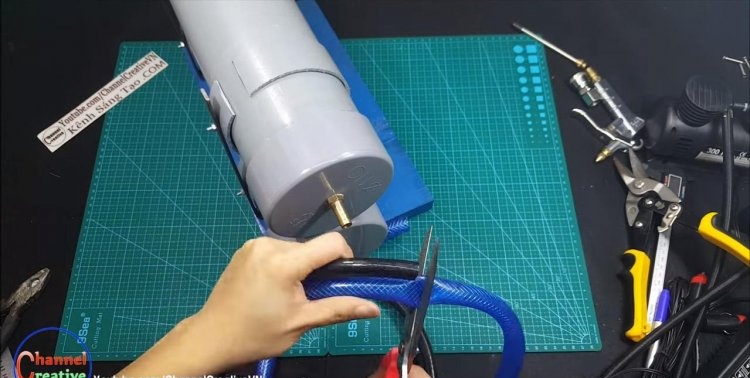

Wir platzieren unsere Empfänger in den Manschetten und verbinden die Anschlüsse mit Sauerstoffschläuchen. Die Anschlüsse an den Armaturen sichern wir mit Schellen.

Wir probieren Kompressoren am Aufstellungsort an. Sie müssen sicherstellen, dass sie frei auf dem Ständer passen und sich nicht gegenseitig behindern. Wir zerlegen sie, um sie parallel zu schalten. Löten Sie die Kontakte mit einem Lötkolben. Hierzu verwenden wir das Originalkabel der Kompressoren.

Wir bauen die Kompressoren wieder zusammen und befestigen sie mit selbstschneidenden Schrauben am Rahmen. Um Vibrationen durch ihren Betrieb zu reduzieren, können Sie ihre Körper zusätzlich mit Doppelklebeband abdichten.

Um zwei Kabel von Kompressoren miteinander zu verbinden, können Sie, den Ratschlägen des Autors folgend, Schrumpfschläuche abschneiden und diese mit einem Feuerzeug erhitzen.

Der Schaltknopf befindet sich an der Seite der Kompressoren, näher an den Nippelanschlüssen. Wir löten die Kontakte und kleben den Knopf mit Heißkleber auf den Ständer.

Nachdem alle Anschlüsse hergestellt sind, können Sie beide Kompressoren mit ihren Standardschläuchen an die Nippelanschlüsse anschließen.Durch den Anschluss der Batterie an 12V können wir einen Probelauf durchführen und die Funktionsfähigkeit unseres Montagegerätes mittels Manometer überprüfen. Vergessen Sie nicht, vorher den Kugelhahn zu schließen. Wir stecken einen Spiralschlauch mit einer Spritzpistole durch den Schnellverschluss und genießen die Arbeit einer selbstgebauten Kompressoreinheit. Viel Glück an alle Heimwerker!

Vergessen Sie auch bei der Arbeit mit einer solchen Kompressoreinheit nicht die grundlegenden Sicherheitsvorkehrungen. Es ist notwendig, den zulässigen Druck ständig zu überwachen und ihn nicht zu überschreiten, da sonst die Behälter einfach platzen können. Bei dieser Baugruppe ist dies aufgrund des Stromkreises nur im manuellen Modus möglich.

Auch alle Verbindungen, ob Schraub- oder Klebeverbindungen, müssen sorgfältig auf Dichtheit geprüft werden. Jegliche Luftleckage, insbesondere an den Endkappen, kann zu einer Störung der Haftung der Klebeverbindung und deren anschließender Druckentlastung führen.

Da die Gehäuse aller Elemente – Kompressoren und Empfänger – aus Kunststoff bestehen, vermeiden Sie Stöße gegen die Anlage, um die Unversehrtheit des zerbrechlichen Kunststoffs nicht zu beschädigen.

Wählen Sie möglichst dickwandige PVC-Rohre, da diese eine längere Lebensdauer haben.

Trotz der Tatsache, dass solche Geräte nicht den Titel eines Fachmanns beanspruchen. Werkzeug, mit dem Farben oder Lacke mit einer Spritzpistole aufgetragen werden können. Außerdem können Sie Ihren Arbeitsplatz entstauben, ohne die Leistung eines herkömmlichen Kompressors zu verbrauchen. Und für das Airbrushen ist ein solches Gerät möglicherweise praktischer als ein sperriger Standardkompressor. Es wiegt wenig und ist daher die am besten geeignete Ausrüstung für Feldbedingungen. Auf jeden Fall verdient es den Titel eines technischen Eigenbauprodukts und kann ohne grundlegendes Werkzeug Abhilfe schaffen.

Für eine kleine Werkstatt werden in der Regel fertige Kompressoren verwendet, je nach Geräteumfang und durchschnittlicher Nutzungsintensität. Durch die Berechnung der verbrauchten Luftmenge können Sie die Leistung der Kompressoreinheit berechnen.

Unser heutiges hausgemachtes Produkt ist so etwas wie ein vollwertiger Kompressor. Natürlich ist es unwahrscheinlich, dass es die Hauptkompressoreinheit ersetzt, aber als zusätzliches tragbares Gerät eignet es sich durchaus. Später werden wir sehen, wozu sie fähig ist. Also fangen wir an!

Kurzbeschreibung und Funktionsprinzip

Auf den ersten Blick scheint dies etwas Leichtsinniges zu sein, da Kunststoffrohre keinem hohen Druck standhalten. In Wirklichkeit wird es ihn nicht geben. Gemäß der Warnung des Autors des selbstgemachten Produkts sollte der sichere Arbeitsdruck 3 Bar oder Atmosphären nicht überschreiten.Zwei elektrische ölfreie Kolbenkompressoren werden durch zwei miteinander verbundene Empfänger aus geschlossenen Kunststoffrohren ergänzt. Am Ende eines der Empfänger befindet sich ein Ausgang für einen Schnellwechseladapter für einen elastischen Luftschlauch. Das Gerät ist für 12-V-Batteriebetrieb ausgelegt. Manuelle Zwangsabschaltung.

Wir wählen die notwendigen Materialien und Werkzeuge aus

Die Materialbasis für dieses Gerät ist wie folgt:

- PVC-Rohr mit einem Durchmesser von 110 mm;

- Vier externe PVC-Stecker für Empfänger;

- Standard-Kompressor-Manometer;

- Sauerstoffschläuche;

- Spiralschlauch mit Schnellverschluss;

- Kompressoranschluss – 2 Stück;

- Nippel aus einem alten Fahrradschlauch – 2 Stück;

- Kugelhahn mit Übergang zum Schnellverschlussanschluss;

- Autokompressor zum Aufpumpen von Reifen bei 12 V – 2 Stück;

- Ein Stück Brett für den Rahmen;

- Mehrere Metallstreifen für Ständer für Empfänger;

- 2- oder 4-Kontakt-Drucktastenschalter;

- Fum Tape, PVC-Kleber, Schrumpfschläuche;

- Hardware: Klammern, Bolzen, Muttern, Schrauben, Unterlegscheiben;

- Spritzpistole mit Ersatznadeldüse zur Überprüfung des Gerätes.

Für die Montage wird folgendes Werkzeugset benötigt:

- Schraubendreher oder Bohrer;

- Bremssättel

- Schere oder Malmesser;

- Satz Maulschlüssel;

- Bohrerset, 12-mm-Federbohrer;

- Schraubendreher, Zangen, Drahtschneider, Metallscheren;

- Lötkolben mit Flussmittel und Lot;

- Maßband, Marker, Bügelsäge.

Beginnen wir mit der Arbeit

Wir nehmen ein PVC-Rohr mit einem Durchmesser von 110 mm, markieren es und schneiden zwei Abschnitte von jeweils 40 cm ab. Das werden unsere Empfänger sein.

Als nächstes bereiten wir die Stecker vor. Wir haben insgesamt vier davon.

Zwei davon statten wir mit Nippeln zum direkten Anschluss an Kompressoren aus.Wir schneiden sie vorab aus alten Fahrradschläuchen aus. Der einfachste Weg, diesen Vorgang durchzuführen, ist mit einer Schere.

Wir wählen einen Bohrer aus, der ungefähr dem Durchmesser des Nippelrohrs entspricht. Wir bohren Löcher mit einem Schraubendreher oder Bohrer. Wir stecken den Nippel in die Löcher und drücken die Mutter durch die Weichmacherdichtung von außen zum Stopfen.

Wir nehmen unser Manometer und umwickeln die Gewindeverbindung mit Klebeband. Wir befestigen es in einem unserer „Nippel“-Stecker, indem wir das Befestigungsloch von der Mitte zum Rand verschieben. Das Loch dafür muss mit einem 12-mm-Bohrer gebohrt werden. Wir drücken es durch eine selbstgemachte Gummidichtung, die wir aus den Resten eines Fahrradschlauchs herausgeschnitten haben.

In die nächsten beiden Stecker in der Mitte montieren wir Beschläge. Nachdem wir die Gewindeverbindung mit Klebeband umwickelt haben, stecken wir die Fittings in die Löcher. Wir sichern die Anschlüsse auf der Rückseite des Steckers mit einer Mutter. Die Gummidichtung sollte mit einer breiten Unterlegscheibe verlegt und die Verbindung mit einem Gabelschlüssel festgezogen werden.

Der Einbau eines Kugelhahns rundet die Arbeit mit Kunststoffstopfen ab. Es ist notwendig, den Druck der ständig einströmenden Luft, die von Kompressoren gepumpt wird, einzudämmen und bei Bedarf bereitzustellen. Die Außengröße wählen wir passend zum Innendurchmesser des Schnellverschluss-Schlauchadapters. Wir setzen den Hahn auf den Stecker mit Nippel. Wir verschieben das Loch darunter von der Mitte und bohren es mit einem Federbohrer.

Wir dichten den Wasserhahn mit Klebeband ab und installieren ihn im Stopfen, ausgekleidet mit einer selbstgemachten Gummidichtung. Sie können die Funktionsfähigkeit des Wasserhahns überprüfen, indem Sie den Knopf bis zum Anschlag drehen.

Wir kleben die Stopfen in der folgenden Reihenfolge auf die Rohre unserer Receiver: Nippelstopfen an einem Ende, Fittings am anderen. Das Manometer mit dem Hahn sollte sich auf einer Seite befinden.Wir verwenden Kleber für PVC-Produkte wie Tangit oder Mars. Überschüssigen Kleber mit einem Lappen entfernen.

Stellung beziehen

Nachdem wir die Empfänger hergestellt haben, müssen wir sie auf einer stabilen Basis befestigen. Der einfachste Weg, dies zu tun, besteht darin, ein Stück Brett zu nehmen, das mindestens 25 cm breit und lang genug ist, um zwei Kompressoren aufzunehmen. Sie können es zusätzlich auf der Vorderseite lackieren und so vor Feuchtigkeit schützen, wie es der Autor des selbstgemachten Produkts getan hat.

Installation von Empfängern und Anschluss von Kompressoren

Der nächste Schritt ist die Herstellung und Befestigung von Metallplattengestellen für PVC-Rohre. Wir biegen sie wie auf dem Foto gezeigt und befestigen sie mit selbstschneidenden Schrauben an einem Holzständer. Wir legen Manschetten an die Bolzen, die wir aus demselben Rohr herstellen, indem wir dessen Wand abschneiden.

Wir platzieren unsere Empfänger in den Manschetten und verbinden die Anschlüsse mit Sauerstoffschläuchen. Die Anschlüsse an den Armaturen sichern wir mit Schellen.

Wir probieren Kompressoren am Aufstellungsort an. Sie müssen sicherstellen, dass sie frei auf dem Ständer passen und sich nicht gegenseitig behindern. Wir zerlegen sie, um sie parallel zu schalten. Löten Sie die Kontakte mit einem Lötkolben. Hierzu verwenden wir das Originalkabel der Kompressoren.

Wir bauen die Kompressoren wieder zusammen und befestigen sie mit selbstschneidenden Schrauben am Rahmen. Um Vibrationen durch ihren Betrieb zu reduzieren, können Sie ihre Körper zusätzlich mit Doppelklebeband abdichten.

Um zwei Kabel von Kompressoren miteinander zu verbinden, können Sie, den Ratschlägen des Autors folgend, Schrumpfschläuche abschneiden und diese mit einem Feuerzeug erhitzen.

Der Schaltknopf befindet sich an der Seite der Kompressoren, näher an den Nippelanschlüssen. Wir löten die Kontakte und kleben den Knopf mit Heißkleber auf den Ständer.

Überprüfung der Funktionsfähigkeit des Gerätes

Nachdem alle Anschlüsse hergestellt sind, können Sie beide Kompressoren mit ihren Standardschläuchen an die Nippelanschlüsse anschließen.Durch den Anschluss der Batterie an 12V können wir einen Probelauf durchführen und die Funktionsfähigkeit unseres Montagegerätes mittels Manometer überprüfen. Vergessen Sie nicht, vorher den Kugelhahn zu schließen. Wir stecken einen Spiralschlauch mit einer Spritzpistole durch den Schnellverschluss und genießen die Arbeit einer selbstgebauten Kompressoreinheit. Viel Glück an alle Heimwerker!

Praktische Ratschläge

Vergessen Sie auch bei der Arbeit mit einer solchen Kompressoreinheit nicht die grundlegenden Sicherheitsvorkehrungen. Es ist notwendig, den zulässigen Druck ständig zu überwachen und ihn nicht zu überschreiten, da sonst die Behälter einfach platzen können. Bei dieser Baugruppe ist dies aufgrund des Stromkreises nur im manuellen Modus möglich.

Auch alle Verbindungen, ob Schraub- oder Klebeverbindungen, müssen sorgfältig auf Dichtheit geprüft werden. Jegliche Luftleckage, insbesondere an den Endkappen, kann zu einer Störung der Haftung der Klebeverbindung und deren anschließender Druckentlastung führen.

Da die Gehäuse aller Elemente – Kompressoren und Empfänger – aus Kunststoff bestehen, vermeiden Sie Stöße gegen die Anlage, um die Unversehrtheit des zerbrechlichen Kunststoffs nicht zu beschädigen.

Wählen Sie möglichst dickwandige PVC-Rohre, da diese eine längere Lebensdauer haben.

Trotz der Tatsache, dass solche Geräte nicht den Titel eines Fachmanns beanspruchen. Werkzeug, mit dem Farben oder Lacke mit einer Spritzpistole aufgetragen werden können. Außerdem können Sie Ihren Arbeitsplatz entstauben, ohne die Leistung eines herkömmlichen Kompressors zu verbrauchen. Und für das Airbrushen ist ein solches Gerät möglicherweise praktischer als ein sperriger Standardkompressor. Es wiegt wenig und ist daher die am besten geeignete Ausrüstung für Feldbedingungen. Auf jeden Fall verdient es den Titel eines technischen Eigenbauprodukts und kann ohne grundlegendes Werkzeug Abhilfe schaffen.

Schau das Video

Ähnliche Meisterkurse

Kühlschrankkompressor zum Aufpumpen von Reifen

12V-Kompressor vom Kühlschrankkompressor

Voller Kompressor aus einem Kühlschrank

So bauen Sie einen tragbaren batteriebetriebenen Kompressor

So wandeln Sie einen Kühlschrankkompressor in eine Vakuumpumpe um

Kolbenkompressoren für Kühlschränke – Typen und Funktionsprinzipien

Besonders interessant

Der effektivste Weg, Ihre Batterie wiederherzustellen

Das stärkste Kriechschmiermittel

Eine einfache Möglichkeit, an den Kotflügelverkleidungen haftenden Schmutz zu entfernen

Lohnt es sich, einen Magneten am Ölfilter anzubringen?

So restaurieren Sie eine Autobatterie mit Backpulver

Ungewöhnliche Verwendungen von WD-40

Kommentare (1)