Eine Säbelsäge aus einer Bohrmaschine – das ist möglich!

Stellen Sie sich vor, Sie müssen einen Holzblock absägen, haben aber keine Bügelsäge zur Hand. Ihr Lieblingspuzzle steht woanders oder ist komplett kaputt, aber der Arbeitsvorgang lässt sich nicht verzögern. Die Situation ist doch vielen bekannt, oder? Die meisten Handwerker wissen, wie wertvoll ein Arbeitsgerät im richtigen Moment ist. Die Arbeiten laufen auf Hochtouren, es gibt keine Verzögerungen, alle sind zufrieden. Es ist schlimmer, wenn es weg ist und es einfach nichts mehr gibt, durch das man es ersetzen könnte.

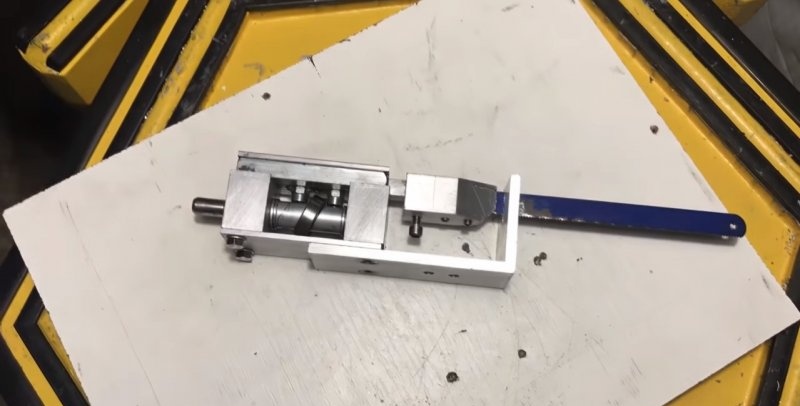

Das hausgemachte Produkt, über das wir heute nachdenken, verdient Aufmerksamkeit, schon allein deshalb, weil es wirklich dabei hilft, das Problem des Sägens mit einem herkömmlichen Bohrer oder Schraubendreher zu lösen. Es ist zulässig, es mit eigenen Händen zu Hause herzustellen. Und das ist kein Wegwerfgerät. Hierbei handelt es sich um einen vollwertigen technischen Werkzeugaufsatz, der die Möglichkeiten des elektrischen Hauptgeräts erweitert, das, wie wir zuvor dachten, nur zum Bohren und Anziehen von Schrauben gedacht war. Damit können Sie tatsächlich einen Block oder sogar ein Brett mit einem normalen Bügelsägeblatt schneiden und eine normale Bohrmaschine in eine Säbelsäge verwandeln. Mal sehen, wie das geht.

Tatsächlich lässt das Drehmoment des Bohrers nicht nach.Durch eine schiefe Lagerung wird es erst durch eine Art Reibungsübertragung in hin- und hergehende Bewegungen umgewandelt. Sein Körper gleitet zwischen zwei kleinen Lagern, die vertikal auf einem kleinen Metallquadrat montiert sind. Dieses Element setzt die Leinwand in Bewegung, die an ihrem Ende in einer speziellen Klemme festgezogen wird. Die Düse ist auf einem Schaft montiert, dessen Durchmesser für ein Bohr- oder Schraubendreherfutter ausreichend ist.

Lassen Sie uns gleich klarstellen, dass ein solches Gerät nicht mit improvisierten Mitteln zusammengebaut werden kann. Das meiste davon ist ziemlich genau gemessen und auf Dreh- und Fräsmaschinen bearbeitet. Wenn Sie jedoch Zweifel an der Leistungsfähigkeit Ihrer Werkstatt haben, können diese jederzeit auf Bestellung gefertigt werden.

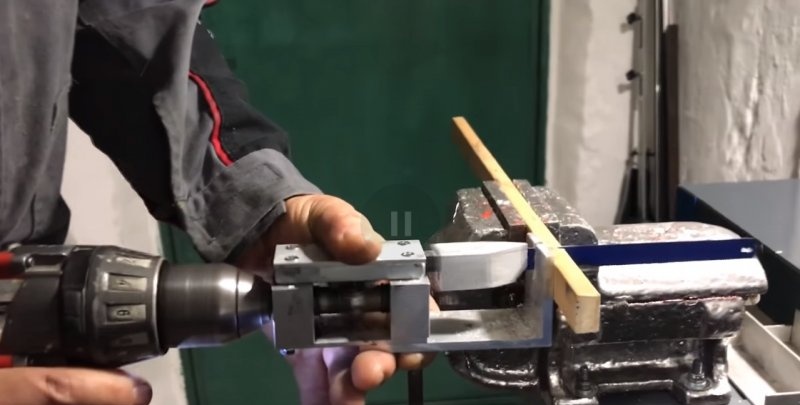

Bevor Sie mit der Arbeit beginnen, lohnt es sich, eine Zeichnung dieser Baugruppe anzufertigen, die Abmessungen jedes Elements zu berechnen und sie proportional anzupassen. Unser Gerät ist vollständig aus Metall gefertigt, daher ist ein Schraubstock dieses Mal ein unverzichtbares Werkzeug.

Für dieses Element ist ein Metallstab erforderlich. Sein Querschnitt sollte möglichst gleich sein, daher ist es am besten, wenn er auf einer Drehbank gedreht wird.

Wir spannen es in einen Schraubstock und schleifen etwa in der Mitte mit einer Feile eine schräge Nut ab, wie auf dem Foto.

Wir drehen die Stange auf die gegenüberliegende Seite und machen eine Spiegelnut, so dass eine Dicke von nur 2-3 mm übrig bleibt, um das Lager aufzunehmen.

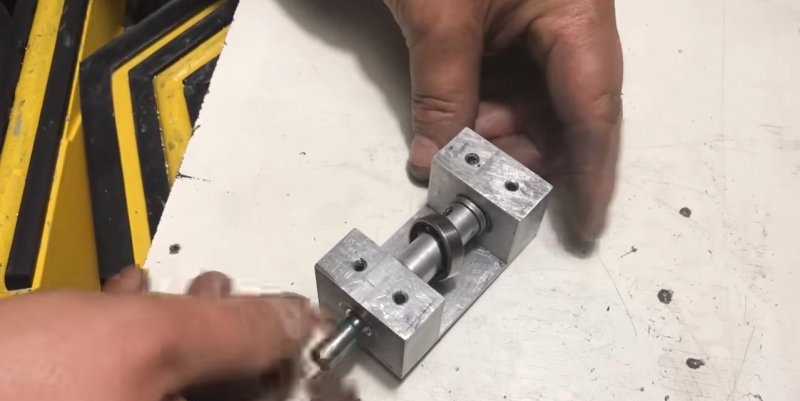

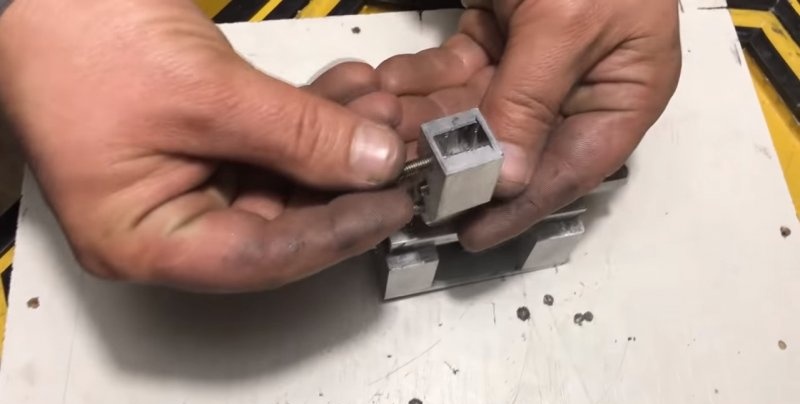

Wir setzen das Lager auf den mit einer Feile ausgebohrten Wellensitz. Wir benötigen das gängigste Lager – Kugellager, einreihig, offener Typ. Das Montageloch sowie der Durchmesser des Außenrings müssen experimentell ausgewählt werden.

Spezielle Klemmen helfen dabei, das Lager an der Welle zu befestigen.Wir stellen sie aus Rohrstücken her, die fest auf der Welle befestigt sind. Diese Abschnitte müssen exakt auf den Neigungswinkel des Lagers zugeschnitten werden. Zum Festklemmen am Schaft müssen diese Rohre mit einer Bohrung mit einer Schraube für einen kleinen Sechskant, ähnlich einem Anschlag für Bohrer, versehen werden.

Wir befestigen diese Klammern, indem wir sie fest gegen das Lagergehäuse drücken, sodass ihre Wände nur den Innenring berühren.

Wir nehmen vier Unterlegscheiben mit passendem Durchmesser und platzieren sie paarweise auf jeder Seite der Welle. Dadurch wird die Reibung der Wellenklemmen an den Seitenstützen unseres Anbaugeräts während des Betriebs verringert. Welle und Lager sind fertig!

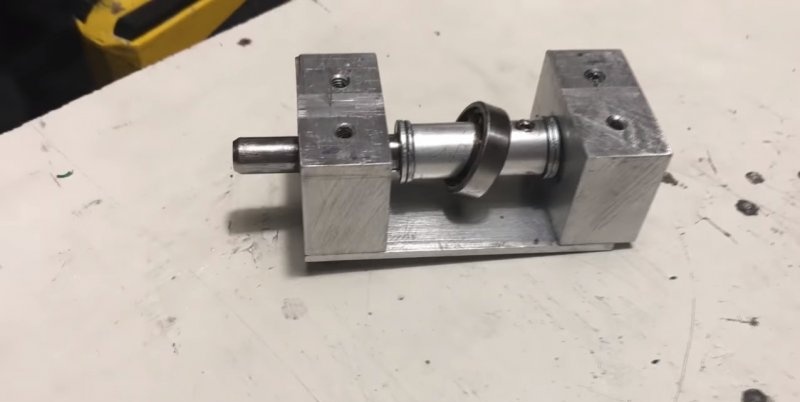

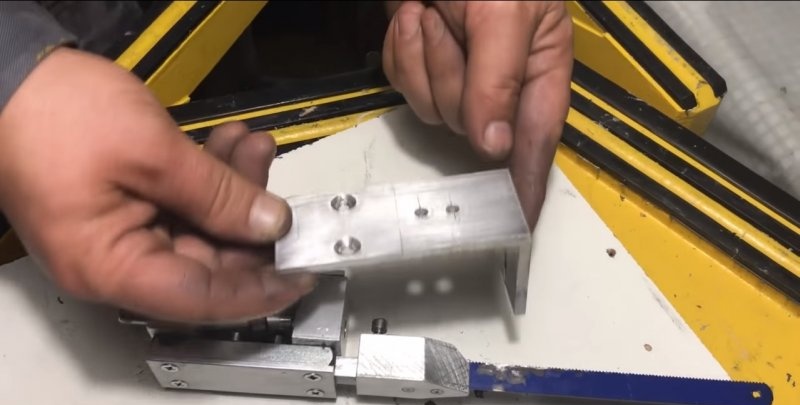

Sicherlich versteht jeder, dass die Welle selbst nicht separat funktionieren wird. Es benötigt Stützen, auf denen es ruht und relativ zu denen es sich bewegt. Sie sollten wie auf dem Foto aussehen – zwei Quadrate mit Löchern für die freie Bewegung der Welle an der Seite der Hobel und Befestigungslöchern mit Gewinde für Bolzen an der Seite der Rippen. Diese Struktur wird wie folgt zusammengebaut (Foto).

Wir decken die Struktur mit einer kleinen Platte mit vier Durchgangslöchern an den Kanten ab und befestigen sie mit Schrauben. Dies wird die erste Fallabdeckung sein.

Zu diesem Zeitpunkt sollte unsere Düse so aussehen (Foto)

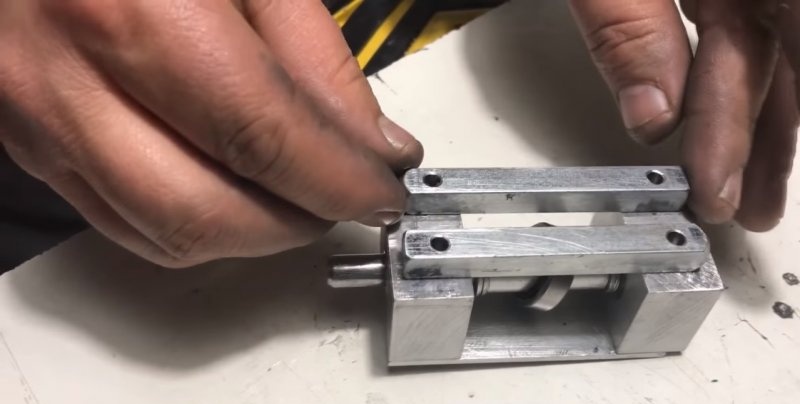

Auf der gegenüberliegenden Seite platzieren wir zwei Quadrate mit Befestigungslöchern für Bolzen. Sie müssen so groß sein, dass sich das dritte Quadrat, das zwischen ihnen platziert wird, relativ zu ihnen frei bewegen kann.

Das mittlere Quadrat muss vorbereitet werden. Darauf befestigen wir zwei kleine Lager mit Schrauben. Sie gleiten auf dem großen Hauptlager, das auf der Welle montiert ist.

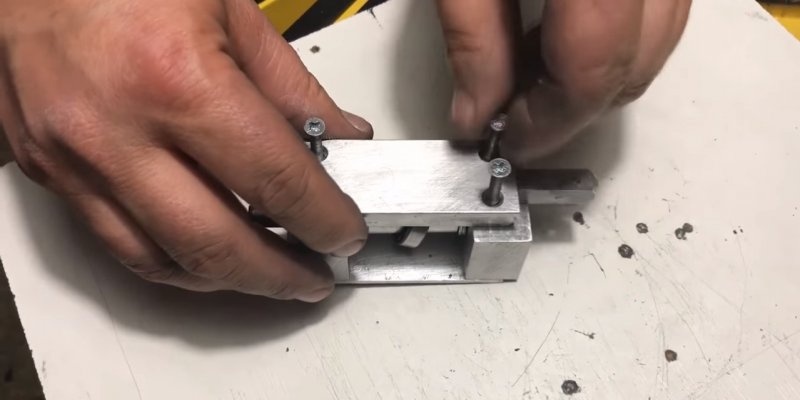

Wir decken die Quadrate mit einem Deckel ähnlich dem ersten ab und ziehen ihn mit Schrauben fest. Die Düse ist fast fertig.Sie können sehen, wie sich Welle und Lager bewegen, indem Sie den mittleren Vierkant hin und her ziehen.

Um das Bügelsägeblatt zu sichern, ist eine Adapterklemme erforderlich. Die vom Autor vorgeschlagene Spitze hat eine quadratische Endnut. An der Seite der Hobel befinden sich Spannbolzen für einen Innensechskantschlüssel. Bei fester Klemmung sind sie bündig mit der Ebene der Spitze versenkt.

Wir setzen die Klemmspitze auf den mittleren Vierkant und sichern ihre Position mit einer Klemmschraube.

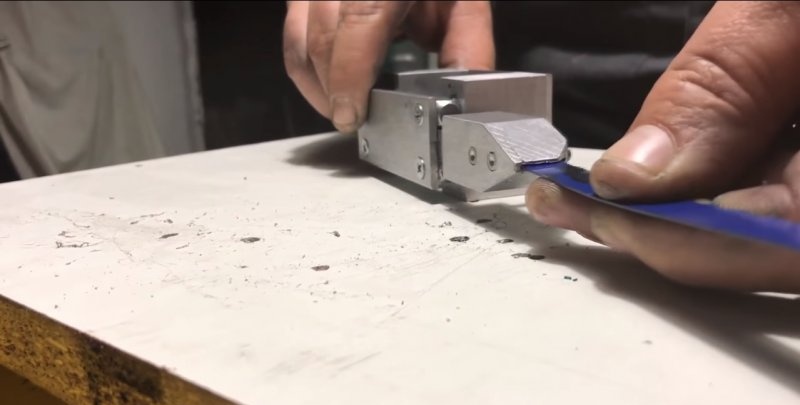

Nun stecken wir das Bügelsägeblatt in die Spitze und sichern es mit den nächsten beiden Spannschrauben.

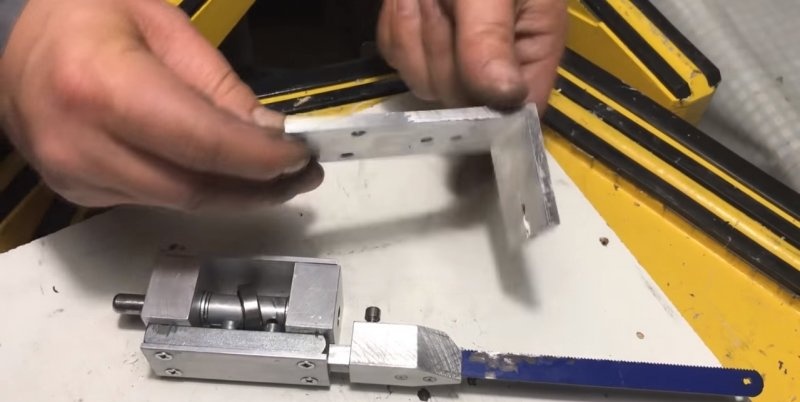

Um die Arbeit des beweglichen Vierkants mit dem Sägeblatt beim Sägen zu stabilisieren, fügen wir einen Anschlagwinkel hinzu (Foto).

Wir befestigen es mit zwei Schrauben und zentrieren die Nut an ihrer Kante relativ zur Klinge.

Fertig ist der Aufsatz „Säbelsäge“ für die Bohrmaschine. Es liegt bequem und sicher in der Hand und nimmt nur sehr wenig Platz ein. Es lohnt sich wirklich, ein solches Werkzeug für Ihre Werkstatt anzufertigen, da es beim Sägen von Holz im richtigen Moment helfen kann. Jetzt müssen Sie es nur noch in Aktion ausprobieren und sich von den vielfältigen Möglichkeiten Ihres Instruments überzeugen!

Das hausgemachte Produkt, über das wir heute nachdenken, verdient Aufmerksamkeit, schon allein deshalb, weil es wirklich dabei hilft, das Problem des Sägens mit einem herkömmlichen Bohrer oder Schraubendreher zu lösen. Es ist zulässig, es mit eigenen Händen zu Hause herzustellen. Und das ist kein Wegwerfgerät. Hierbei handelt es sich um einen vollwertigen technischen Werkzeugaufsatz, der die Möglichkeiten des elektrischen Hauptgeräts erweitert, das, wie wir zuvor dachten, nur zum Bohren und Anziehen von Schrauben gedacht war. Damit können Sie tatsächlich einen Block oder sogar ein Brett mit einem normalen Bügelsägeblatt schneiden und eine normale Bohrmaschine in eine Säbelsäge verwandeln. Mal sehen, wie das geht.

Funktionsprinzip der Säge

Tatsächlich lässt das Drehmoment des Bohrers nicht nach.Durch eine schiefe Lagerung wird es erst durch eine Art Reibungsübertragung in hin- und hergehende Bewegungen umgewandelt. Sein Körper gleitet zwischen zwei kleinen Lagern, die vertikal auf einem kleinen Metallquadrat montiert sind. Dieses Element setzt die Leinwand in Bewegung, die an ihrem Ende in einer speziellen Klemme festgezogen wird. Die Düse ist auf einem Schaft montiert, dessen Durchmesser für ein Bohr- oder Schraubendreherfutter ausreichend ist.

Herstellung eines Aufsatzes zum Sägen von Holz

Lassen Sie uns gleich klarstellen, dass ein solches Gerät nicht mit improvisierten Mitteln zusammengebaut werden kann. Das meiste davon ist ziemlich genau gemessen und auf Dreh- und Fräsmaschinen bearbeitet. Wenn Sie jedoch Zweifel an der Leistungsfähigkeit Ihrer Werkstatt haben, können diese jederzeit auf Bestellung gefertigt werden.

Bevor Sie mit der Arbeit beginnen, lohnt es sich, eine Zeichnung dieser Baugruppe anzufertigen, die Abmessungen jedes Elements zu berechnen und sie proportional anzupassen. Unser Gerät ist vollständig aus Metall gefertigt, daher ist ein Schraubstock dieses Mal ein unverzichtbares Werkzeug.

Herstellung einer Welle mit Lager

Für dieses Element ist ein Metallstab erforderlich. Sein Querschnitt sollte möglichst gleich sein, daher ist es am besten, wenn er auf einer Drehbank gedreht wird.

Wir spannen es in einen Schraubstock und schleifen etwa in der Mitte mit einer Feile eine schräge Nut ab, wie auf dem Foto.

Wir drehen die Stange auf die gegenüberliegende Seite und machen eine Spiegelnut, so dass eine Dicke von nur 2-3 mm übrig bleibt, um das Lager aufzunehmen.

Wir setzen das Lager auf den mit einer Feile ausgebohrten Wellensitz. Wir benötigen das gängigste Lager – Kugellager, einreihig, offener Typ. Das Montageloch sowie der Durchmesser des Außenrings müssen experimentell ausgewählt werden.

Spezielle Klemmen helfen dabei, das Lager an der Welle zu befestigen.Wir stellen sie aus Rohrstücken her, die fest auf der Welle befestigt sind. Diese Abschnitte müssen exakt auf den Neigungswinkel des Lagers zugeschnitten werden. Zum Festklemmen am Schaft müssen diese Rohre mit einer Bohrung mit einer Schraube für einen kleinen Sechskant, ähnlich einem Anschlag für Bohrer, versehen werden.

Wir befestigen diese Klammern, indem wir sie fest gegen das Lagergehäuse drücken, sodass ihre Wände nur den Innenring berühren.

Wir nehmen vier Unterlegscheiben mit passendem Durchmesser und platzieren sie paarweise auf jeder Seite der Welle. Dadurch wird die Reibung der Wellenklemmen an den Seitenstützen unseres Anbaugeräts während des Betriebs verringert. Welle und Lager sind fertig!

Wir statten den Körper unseres Geräts aus

Sicherlich versteht jeder, dass die Welle selbst nicht separat funktionieren wird. Es benötigt Stützen, auf denen es ruht und relativ zu denen es sich bewegt. Sie sollten wie auf dem Foto aussehen – zwei Quadrate mit Löchern für die freie Bewegung der Welle an der Seite der Hobel und Befestigungslöchern mit Gewinde für Bolzen an der Seite der Rippen. Diese Struktur wird wie folgt zusammengebaut (Foto).

Wir decken die Struktur mit einer kleinen Platte mit vier Durchgangslöchern an den Kanten ab und befestigen sie mit Schrauben. Dies wird die erste Fallabdeckung sein.

Zu diesem Zeitpunkt sollte unsere Düse so aussehen (Foto)

Auf der gegenüberliegenden Seite platzieren wir zwei Quadrate mit Befestigungslöchern für Bolzen. Sie müssen so groß sein, dass sich das dritte Quadrat, das zwischen ihnen platziert wird, relativ zu ihnen frei bewegen kann.

Das mittlere Quadrat muss vorbereitet werden. Darauf befestigen wir zwei kleine Lager mit Schrauben. Sie gleiten auf dem großen Hauptlager, das auf der Welle montiert ist.

Wir decken die Quadrate mit einem Deckel ähnlich dem ersten ab und ziehen ihn mit Schrauben fest. Die Düse ist fast fertig.Sie können sehen, wie sich Welle und Lager bewegen, indem Sie den mittleren Vierkant hin und her ziehen.

Ein Tipp für eine Säbelsäge

Um das Bügelsägeblatt zu sichern, ist eine Adapterklemme erforderlich. Die vom Autor vorgeschlagene Spitze hat eine quadratische Endnut. An der Seite der Hobel befinden sich Spannbolzen für einen Innensechskantschlüssel. Bei fester Klemmung sind sie bündig mit der Ebene der Spitze versenkt.

Wir setzen die Klemmspitze auf den mittleren Vierkant und sichern ihre Position mit einer Klemmschraube.

Nun stecken wir das Bügelsägeblatt in die Spitze und sichern es mit den nächsten beiden Spannschrauben.

Um die Arbeit des beweglichen Vierkants mit dem Sägeblatt beim Sägen zu stabilisieren, fügen wir einen Anschlagwinkel hinzu (Foto).

Wir befestigen es mit zwei Schrauben und zentrieren die Nut an ihrer Kante relativ zur Klinge.

Fertig ist der Aufsatz „Säbelsäge“ für die Bohrmaschine. Es liegt bequem und sicher in der Hand und nimmt nur sehr wenig Platz ein. Es lohnt sich wirklich, ein solches Werkzeug für Ihre Werkstatt anzufertigen, da es beim Sägen von Holz im richtigen Moment helfen kann. Jetzt müssen Sie es nur noch in Aktion ausprobieren und sich von den vielfältigen Möglichkeiten Ihres Instruments überzeugen!

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

Kommentare (5)