Schlitten aus einem Plastikfass

Einen klassischen Schlitten nach allen Regeln selbst zu bauen, wird ziemlich schwierig sein und viel Zeit in Anspruch nehmen. Und was die Kosten angeht, kann es ziemlich viel kosten.

Eine andere Sache ist ein nicht standardmäßiges Produkt, das in Bezug auf Zuverlässigkeit, Leistungsfähigkeit und Sicherheit einem Werksgerät in nichts nachsteht. Wenn Sie einen Schlitten mit Ihren eigenen Händen herstellen, können Sie schließlich ein originelles Design finden, kreativ an die Erstellung jedes Elements und Vorgangs herangehen und sich einige Optionen ausdenken. Als Ergebnis erhalten Sie ein echtes Meisterwerk, das nicht viel Zeit, Arbeit und Geld kostet.

Besonders Kinder freuen sich natürlich über das selbstgemachte Produkt. Was für eine Freude es ist, mit einer ganzen Gruppe auf einem solchen Schlitten einen Berg hinunterzurasen – eine unbeschreibliche, atemberaubende Abfahrt, die noch lange in Erinnerung bleiben wird! Was brauchen Sie also dafür?

Benötigte Materialien und Werkzeuge

Für unsere Idee eignen sich preiswerte Materialien und ein nicht allzu schwer zu bedienendes Werkzeug:

- ein 200-Liter-Kunststofffass;

- Holzbalken mit einem Querschnitt von 38×89 mm und 30×70 mm;

- Schrauben oder Holzschrauben mit breitem Kopf;

- synthetische Schnur oder dünnes Seil;

- Lack und Pinsel;

- rutschfestes Material (z. B. eine gummierte Bodenmatte);

- Paraffinwachs;

- Gasbrenner;

- Metallquadrat;

- Bohren Sie mit 2 Bohrern mit einem Durchmesser von 7/8 und 1/2 Zoll;

- Bandsäge;

- Handschraubendreher oder Schraubendreher.

Herstellung

Schauen wir uns zunächst die Elemente an, die das Design bestimmen, insbesondere die Abmessungen des Bergschlittens.

Grundelemente eines Schlittens

Aus einem Standard-Kunststofffass mit einem Außendurchmesser von 580 mm kann eine Gleitfläche von ca. 560 mm Breite geschnitten werden. Die Umkehrung eines solchen Kreises ergibt die Länge:

C = πD = 3,14×580 = 1820 mm.

Wenn die vordere Biegung etwa 300 mm beträgt, beträgt der horizontale Teil etwa 1520 mm, was ausreicht, um 3-4 Kinder unterzubringen. Die angegebenen Maße werden im Laufe der Arbeiten am Schlitten aktualisiert.

Der Preis für ein neues 200-Liter-Fass beträgt etwa 2.100 Rubel; ein gebrauchtes Fass kann wahrscheinlich für 500 Rubel oder weniger gekauft werden. Wenn etwas Öliges darin aufbewahrt wurde, kann es problemlos mit Reinigungsmitteln abgewaschen werden. Manchmal werden sie in solchen Fässern gelagert. Dann ist der Container standardmäßig sauber.

Für die Seitenelemente des Schlittens wählen wir 2 trockene Holzzuschnitte mit einem Querschnitt von 38×89 mm und einer Länge von ca. 1530 mm aus Eiche, Birke, Ahorn etc. Die vorderen Querträger können aus 2 Zuschnitten gefertigt werden mit einem Querschnitt von 30×70 mm und einer Länge von 560 mm.

Laufmarkierung und Werkzeuge dafür

Um die Gleitbasis des Schlittens auszuschneiden, müssen Sie die Seitenfläche des Kunststoffzylinders markieren. Dafür benötigen wir einen selbstgebauten Abrichthobel. Es kann aus einem harten Holzblock hergestellt werden, der ⅔ der Höhe des Behälters entspricht.

Nachdem wir die Höhe des Laufs und die ausgewählte Breite des Schlittens (560 mm) gemessen haben, markieren wir eine Stelle auf dem Oberflächenhobel und bohren ein Loch für die Markierung.An seinem oberen Ende befestigen wir sicher einen Begrenzer, der entlang des Deckels und der Unterseite des Fasses gleitet, und der Marker zeichnet zwei Kreise. Es bleibt nur noch, eine vertikale Linie zwischen ihnen zu ziehen.

Ein Fass schneiden

Die Bezugspunkte für das Schneiden sind die Löcher an den Konvergenzpunkten der Markierungslinien, die mit einem 6-mm-Bohrer hergestellt werden. Das bequemste Werkzeug zum Schneiden von Fässern ist eine Stichsäge, Sie können jedoch auch eine Schleifmaschine verwenden.

Damit das Fass seine Steifigkeit behält, schneiden wir es zunächst in Kreisen, trennen den Bereich von Deckel und Boden und erst dann den mittleren Teil des Werkstücks entlang einer vertikalen Linie.

Die Kanten können mit einer Holzfeile oder einem scharfen Messer leicht bearbeitet werden, um nach dem Schneiden verbleibende Unebenheiten zu entfernen.

Richten eines Kunststoffrohlings

Das Werkstück, das den mittleren Teil des Laufs darstellt, sollte mit der Innenseite nach außen gerichtet werden, da es glatter als die Außenseite ist.

Kunststofffässer haben oft Versteifungsrippen mit einem Vorsprung nach außen. Bei der Wölbung der Innenseite zum Schnee hin spielen diese Längsrillen die gleiche Rolle wie auf den Gleitflächen von Skiern oder Snowboards. Sie sorgen für Richtungsstabilität des Schlittens.

Um das Werkstück zu glätten, legen Sie es auf eine ebene Fläche, drücken Sie es an mehreren Stellen mit Ziegeln oder Eimern Wasser an und lassen Sie es eine Weile stehen. Anschließend kann das Werkstück in die entgegengesetzte Richtung gedreht und ebenfalls einige Zeit in dieser Position gehalten werden. Durch diese Manipulationen wird sie sich ausreichend aufrichten. Kleinere Unregelmäßigkeiten werden bei späteren Eingriffen beseitigt.

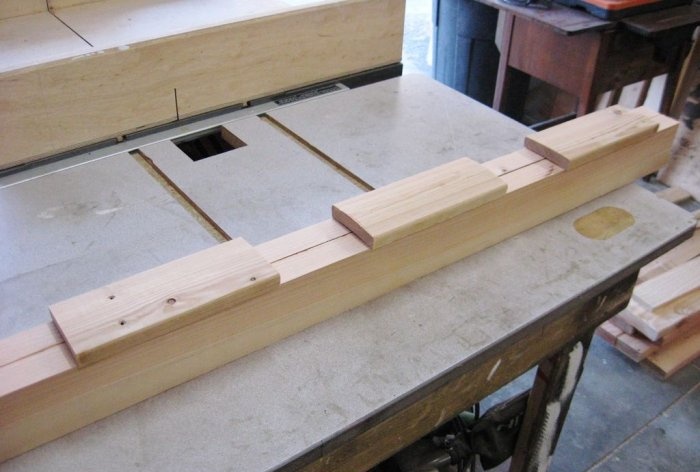

Elemente für Schlitten aus Holz

Wie wir bereits in Schritt Nr. 1 ermittelt haben, benötigen wir zwei Holzklötze mit einem Querschnitt von 38x89 mm und einer Länge von 1524 mm (Endmaß). Aus ihnen werden die seitlichen Antriebselemente gefertigt, deren Rolle bei der Gestaltung des Rodels nicht weniger wichtig ist als die Gleitfläche.

Außerdem benötigen wir zwei Stäbe mit einem Querschnitt von 30×70 mm und einer Länge von 560 mm. Wir werden einen vorne unten zwischen den Seitenwänden installieren, um der gesamten Struktur Festigkeit zu verleihen, und den zweiten am Ende des gebogenen Teils des Kunststoffs. Durch diesen werden die Enden der Leine zum Transport des Schlittens geführt. Darüber hinaus sorgen die Knoten an der Außenseite der Stange für eine konstante Biegung des vorderen Endes.

Bearbeitung von Seitenelementen

Um ein besseres Gleiten auf Schnee zu ermöglichen, müssen diese Holzteile vorne eine abgerundete Form erhalten. Dazu können Sie eine Schablone aus dickem Karton ausschneiden, auf die Tafel kleben und mit einem Marker nachzeichnen.

Das Gleiche muss auf der Rückseite gemacht werden, jedoch in kleineren Größen. Dadurch können Sie die Leinwand in Richtung der Stangen ziehen, sodass die Bewegung dadurch nicht verlangsamt wird.

Wir schneiden mit einer Bandsäge entlang der Markierungen oder hobeln es sorgfältig mit einem scharfen Zimmermannsbeil und bearbeiten es abschließend mit einer Holzfeile.

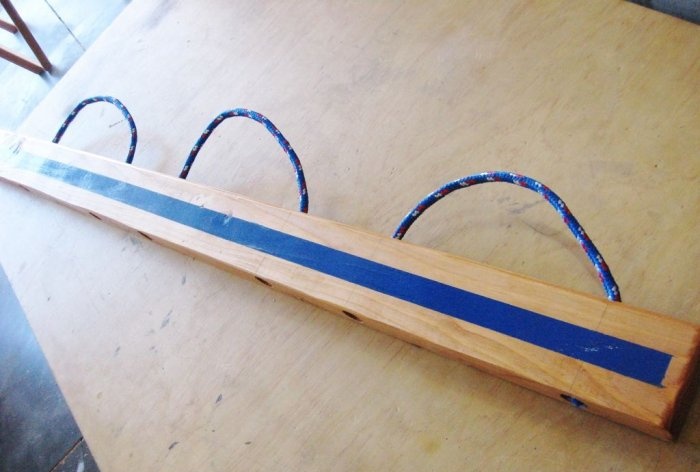

Markieren Sie die Löcher für die Griffe

Die Anzahl der Griffe auf jeder Seite kann variieren. Wir haben uns für drei entschieden. Zur Markierung eignet sich jede Methode:

unter Verwendung einer Schablone – eines Holzblocks mit geraden Enden, dessen Länge dem Abstand zwischen den Löchern für die Griffe entspricht;

mit einem Metalllineal und einem Marker.

Löcher für Griffe bohren

Dazu benötigen Sie einen Bohrer und zwei Bohrer: einen mit einem Durchmesser von 22,2 mm, den anderen mit einem Durchmesser von 12,7 mm. In diesem Fall wählen wir den Durchmesser der synthetischen Schnur oder des dünnen Seils von 9,5 mm.

Zuerst bohren wir auf der Vorderseite des Werkstücks zwei große Löcher mit einer Tiefe von 25,4 mm vertikal untereinander und lassen zwischen ihnen einen Steg frei, der ungefähr dem Durchmesser dieser Löcher entspricht. Dann bohren wir vom oberen Ende aus mit einem kleineren Bohrer Löcher, bis die großen Steckdosen miteinander verbunden sind.

Wir machen genau die gleichen Löcher und treten 152 mm von der Vorderkante der Bretter zurück. Sie werden zum Durchführen von Seilen benötigt, die mit ihren Knoten die Vorderseite des Schlittens halten und als Schleppseil dienen.

Endbearbeitung von Holzteilen

Um zu verhindern, dass Holzteile bei Kontakt mit Schnee nass werden, sollten sie nach Anleitung auf der Dose mit einem kleinen Pinsel allseitig in mehreren Schichten Urethanlack aufgetragen werden.

Nachdem die nächste Lackschicht getrocknet ist, kann diese mit Schleifpapier Nr. 220 leicht angeschliffen werden, um Rauheiten und Durchhängen zu beseitigen. Das Ergebnis sind sehr glatte Oberflächen.

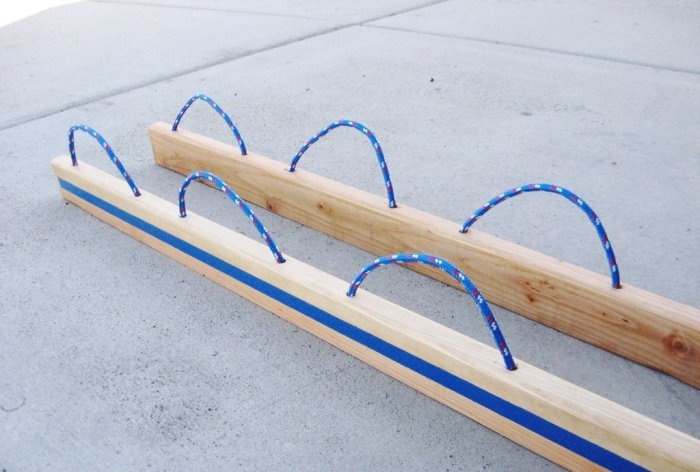

Verbesserung des Erscheinungsbildes

Entlang der Seitenelemente können Sie blaue Streifen anbringen. Decken Sie dazu die gesamte Fläche mit Klebeband ab, bis auf den Umriss des Streifens. Um zu verhindern, dass Farbe unter das Klebeband gelangt, kann es mit farblosem Lack überzogen werden.

Es bleibt nur noch, blaue Aerosolfarbe in mehreren Schichten aufzusprühen und den Schutzfilm zu entfernen. Die Klarheit der Streifenkontur wird einwandfrei sein.

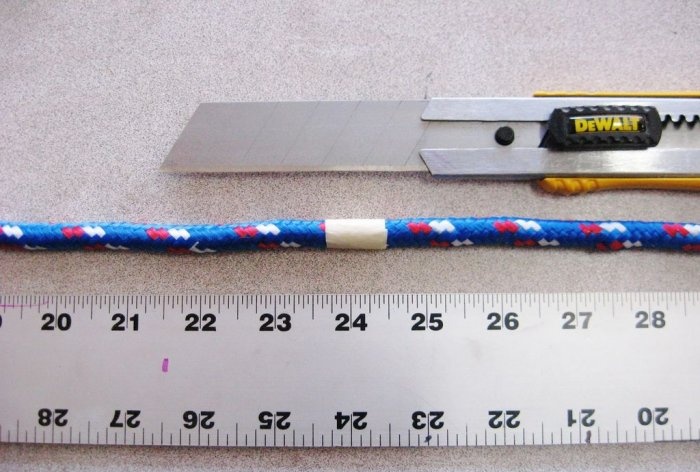

Griffe und Zug vorbereiten

Rohlinge für etwa 610 mm lange Griffe bestehen aus geflochtener Kunststoffschnur mit einem Durchmesser von 9,5 mm. Um die Arbeit zu erleichtern, markieren wir die Schnittstellen, indem wir schmales Klebeband aufwickeln und mit einem Zimmermannsmesser in der Mitte des Bandgürtels einschneiden.

Für das Abschleppseil verwenden wir zwei ca. 1520 mm lange Seile. Bei allen Werkstücken machen wir mit einer Zange einseitig einen Knoten.Aus Gründen der Zuverlässigkeit können die Knoten vor dem Einbau in die Fassung mit Sekundenkleber geschmiert werden, dies ist jedoch nicht erforderlich.

Montage von Griffen und Abschleppseilen vor Ort

Bei Schritt 8 haben wir bereits das Lochsystem für die Griffe und das Abschleppseil vorbereitet. Wir stecken das freie Ende der Kordel durch das große Loch in das kleine und ziehen es kräftig nach oben, sodass der Knoten noch fester wird und an Ort und Stelle sitzt. Dann schieben wir das gleiche Ende von oben in das kleine Loch, bis es im großen Loch zum Vorschein kommt. Wir ziehen es heraus und binden einen Knoten. Ziehen Sie nun den Griff so kräftig nach oben, dass beide Knoten gestärkt werden und ihren richtigen Platz einnehmen.

Dasselbe machen wir mit zwei Seilen, die den Schlitten vorne halten und ziehen sollen.

Vorderkantenbefestigung

Diese Querstange verleiht dem Schlitten Steifigkeit, trägt dazu bei, die Biegung des vorderen Endes aufrechtzuerhalten, stützt die Schleppseile und dient sogar als Mittel zur Steuerung des Schlittens.

Es wird von außen auf den Kunststoff aufgesetzt, nachdem zuvor mehrere Löcher gebohrt wurden, und mit 15 mm langen Schrauben befestigt. An den Seiten dieses Balkens befinden sich bereits 2 Löcher mit einem Durchmesser von 12,7 mm zur Durchführung des Abschleppseils.

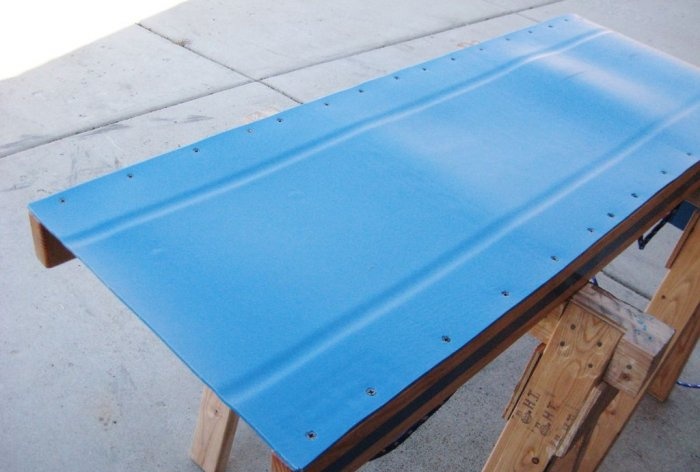

Anbringen der Seitenstangen an der Gleitfläche

Um die Hauptteile des Schlittens fest zu verbinden, werden die Seitenträger auf Zimmermannssägeböcke gelegt, eine dünne Anti-Rutsch-Folie darauf gelegt und alles mit Gleitfolie abgedeckt.

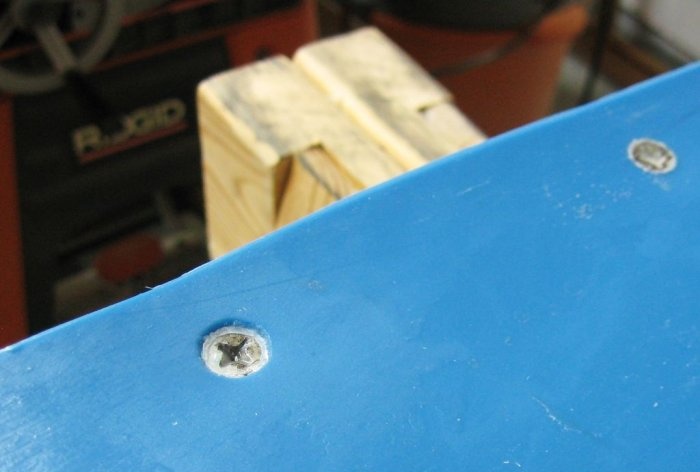

Dann sollten Sie die Stellen zum Anziehen von 40-50 mm langen Schrauben mit breitem Kopf markieren. Der Montageabstand beträgt 115–120 mm, wodurch verhindert wird, dass Schrauben in die Löcher für Griffe und Abschleppseil gelangen.

Wir ziehen die Schrauben von der Mitte zu den Rändern hin an. Dadurch werden die letzten kleinen Querunebenheiten auf dem Kunststoffuntergrund ausgeglichen. Beim Eindrehen der nächsten Schraube sollten Sie alle in der Nähe befindlichen Teile mit einer Zwinge festziehen.

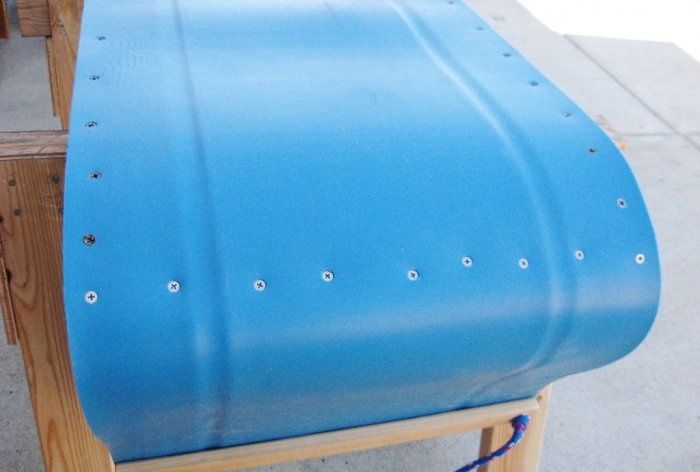

Montage des Frontträgers

Die Fixierung erfolgt schräg, da sich die Kunststoffoberfläche an dieser Stelle zu verbiegen beginnt. Dieser Balken wird an den Enden mit drei starken Schrauben von 75-80 mm Länge auf beiden Seiten befestigt. Von vorne wird es an 9-10 Stellen mit 40-50 mm langen Schrauben durch einen Kunststoffbogen befestigt.

Dieser Balken verleiht dem Schlitten seitliche Stabilität und verhindert, dass sich die Seitenelemente nach außen oder innen bewegen. Es stärkt auch den gebogenen Teil der Kunststoffplatte, der starken Belastungen ausgesetzt ist.

Anbringen eines Abschleppseils

Die Anhängerkupplungshälften werden durch die seitlichen Löcher in der Oberschiene geführt. Je nachdem, wo wir die Knoten machen, wird die Vorderseite des Bergschlittens angehoben und gebogen. Die Enden der Seile werden zu einem Schleppseil zusammengebunden.

Eine weitere Möglichkeit, eine Antirutschmatte anzubringen

Die erste und erfolgreichere Anbringungsmöglichkeit wird in Schritt 14 beschrieben. Wenn Sie die Montage vergessen haben, kann die Anti-Rutsch-Beschichtung ausgeschnitten und mit einem für diese Materialien geeigneten Kleber von innen auf den Kunststoff geklebt werden. Andernfalls bleibt nach dem Schnee darauf ziemlich viel auf dem blanken Kunststoff zurück.

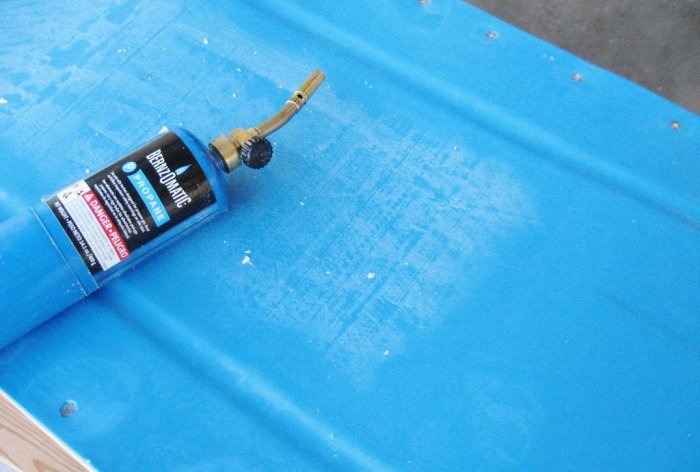

Wachsen

Wachs verbessert das Gleiten von Kunststoff auf Schnee. Mit einem Stück dieses Materials sollte die gesamte Gleitfläche, insbesondere die Schraubenköpfe, gründlich abgerieben werden. Anschließend den gewachsten Kunststoff mit einem Gasbrenner erhitzen, damit sich das Wachs gleichmäßiger auf der Oberfläche verteilt und in die Aussparungen der Schrauben gelangt. Es empfiehlt sich, diesen Vorgang vor jedem Fahrttag durchzuführen. Das Ergebnis ist atemberaubend!

Verbesserungen und Ratschläge (statt einer Schlussfolgerung)

Nach der Analyse der geleisteten Arbeit stellte sich heraus, dass das Design geändert und verbessert werden konnte. Stellen wir sie in zusammenfassender Reihenfolge vor:

- Sie können einen halbkreisförmigen Schaft herstellen;

- statt 28 großen Sacklöchern an den Seiten der Seitenelemente kommt man mit 14 kombinierten aus – unten breit auf 1/3 der Balkenhöhe und oben schmal;

- Es ist besser, Eisenmetallschrauben durch verzinkte oder Edelstahlschrauben zu ersetzen;

- eine gewisse Welligkeit der Gleitfläche ist nicht gefährlich, denn wenn mehrere Personen im Schlitten sitzen, wird diese unter ihrem Gewicht geglättet;

- Sie können mehr Querstangen hinzufügen, um die Festigkeit zu erhöhen, und die Sitze gleichmäßiger gestalten, um den Komfort zu erhöhen. Dadurch wird das Produkt jedoch schwerer. Lassen Sie jeden wählen, was ihm gefällt.

Originalartikel auf Englisch

Ähnliche Meisterkurse

Besonders interessant

Kommentare (0)