Selbstgebaute Einfädelmaschine

Unter den lösbaren Verbindungen sind vor allem Gewindeverbindungen verbreitet. Sie ermöglichen es, die Baugruppe bei Bedarf beschädigungsfrei in Einzelteile zu zerlegen und anschließend wieder zusammenzubauen. Aus diesem Grund werden sowohl von der Industrie als auch von zahlreichen Handwerkern Gewindeschneidgeräte aller Art konstruiert und in großen Stückzahlen hergestellt.

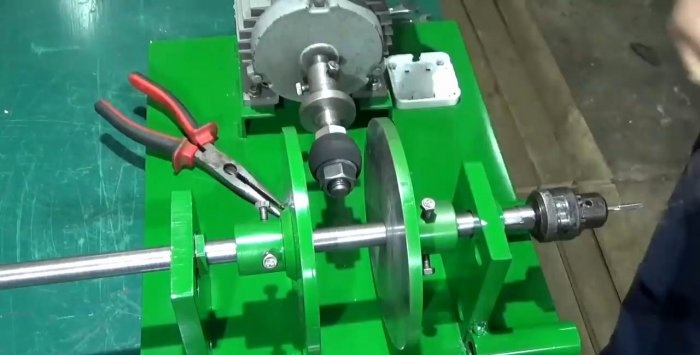

Im Folgenden betrachten wir eine Variante einer Gewindeschneidmaschine, die auf einem Elektromotor und einem auf seiner Achse montierten reibungsfreien Antrieb in Form einer gummibeschichteten Buchse basiert.

Erforderliches Zubehör

Um nicht von der Arbeit abgelenkt zu werden, sollten Sie Folgendes kaufen, finden und vorbereiten:

- zwei Eisenmetallplatten mit den Maßen 150×120×20 mm mit einem Loch in der Mitte oben mit einem Durchmesser von 30 mm;

- zwei Stahlscheiben mit einem Durchmesser von 200 mm, einer Dicke von 10 mm mit einer einseitigen Nabe mit einem Außendurchmesser von 40 mm und einem Innenloch von 25+ mm mit drei radialen Löchern mit M8-Gewinde;

- zwei Kupfer- oder Messingbuchsen mit Außen- und Innendurchmessern von 30+ mm bzw. 25+ mm zum Einpressen in die Löcher von Platten 150x120x20 mm;

- Rohling für die Hauptachse aus Stahl mit einer Länge von 400 m und einem Durchmesser von 25+ mm nach dem Drehen;

- zwei Rohrabschnitte mit einer Länge von 100 mm und einem Durchmesser von: außen – 40 mm, innen – 25+ mm;

- zwei Stahlstangen mit einer Länge von 300 mm und einem Durchmesser von 25 mm (Endmaß) mit einem Sackloch an einem Ende mit einem M10-Gewinde;

- eine Stahlplatte 180 mm breit, 150 mm hoch, 8 mm dick mit einer dreieckigen Aussparung oben in der Mitte für den Austritt des Hahns und zwei Löchern an den Rändern unten für M10-Schrauben;

- zwei Stahlwinkel 35×35 mm, 150 mm lang mit zwei Löchern an den Kanten für eine M8-Schraube;

- zwei Stahlecken 35×35 mm, 500 mm lang mit 45° abgeschrägten Enden;

- die gleiche Länge 400 mm;

- Stahlblech mit den Maßen 500×400×3 mm;

- Motorschalter;

- Spannzangenfutter einer elektrischen Bohrmaschine;

- Hardware (Schrauben, Muttern, Unterlegscheiben auf M8 und M10).

Ausrüstung und Werkzeuge

Um Teile vorzubereiten und die Gewindeschneidmaschine zusammenzubauen, benötigen wir:

- Drehmaschine;

- Schleifer;

- Schraubstock;

- Schweißvorrichtung;

- Schraubenschlüssel;

- Schlag und Hammer;

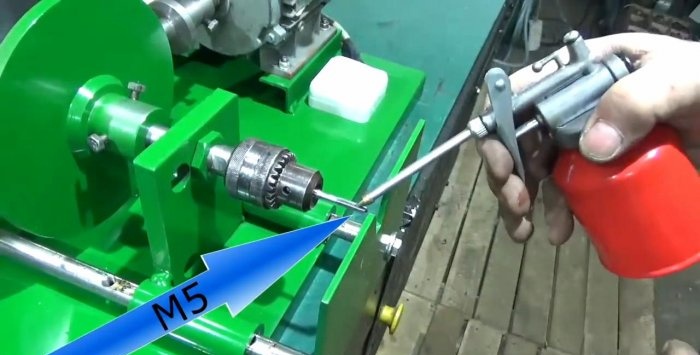

- Öler mit Schmieröl;

- Flüssigkeit zum Entfetten von Oberflächen;

- Farbstoff;

- Spritzpistole usw.

Der Prozess der Teilevorbereitung und des Zusammenbaus der Maschine

Einige Teile sind komplett montagefertig, andere erfordern noch weitere Arbeiten.

1. Auf der Schleifmaschine bearbeiten wir schließlich alle Kanten und Oberflächen der 150 x 120 x 20 mm großen Platten (entgraten, runden und schleifen), die die Hauptkraftfunktion in der Maschine übernehmen und dem System eine einheitliche Größe und die erforderliche Steifigkeit verleihen ein ganzes.

2. Wir spannen die Kupferbuchsen in das Spannfutter der Drehmaschine ein und stellen den Bohrungsdurchmesser auf ein Maß ein, das einen festen Sitz in den dafür vorgesehenen Löchern gewährleistet.

3.Wir drücken die Buchsen mit einem Schraubstock ein und achten darauf, dass sie vollständig in den dafür vorgesehenen Löchern sitzen, bis die Schultern der Buchsen an der Oberfläche der Platten anliegen.

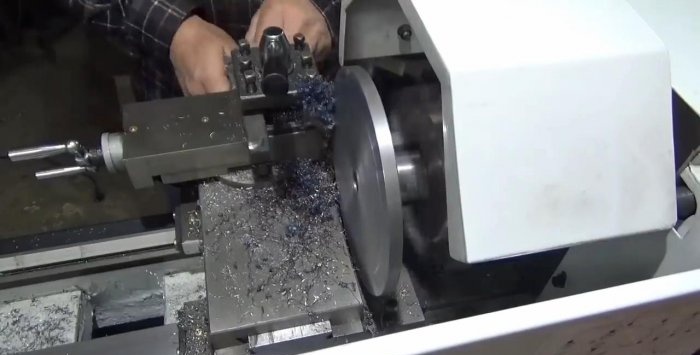

4. Montieren Sie das Werkstück für die Hauptachse der Maschine auf der Drehmaschine. Um einen minimalen Rundlauffehler des Werkstücks beim Drehen zu gewährleisten, entfernen Sie die hintere Stütze der Drehmaschine, setzen Sie an ihrer Stelle vorübergehend ein Spannfutter mit Zentrierbohrer ein und machen Sie beim Einschalten der Maschine am Ende des Werkstücks eine Aussparung für die hintere Stütze der Drehmaschine.

5. Wir führen eine Außendrehung des Werkstücks durch und kontrollieren den Durchmesser mit einem Messschieber, um die zukünftige Hauptachse nicht zu schwächen. Nachdem wir das angegebene Maß erreicht haben, prüfen wir das freie Gleiten der Achse entlang der Buchse des Kraftträgers der Gewindeschneidmaschine. Wenn es nicht ausreicht, schalten Sie die Drehmaschine ein und schleifen Sie die Buchse an die Achse.

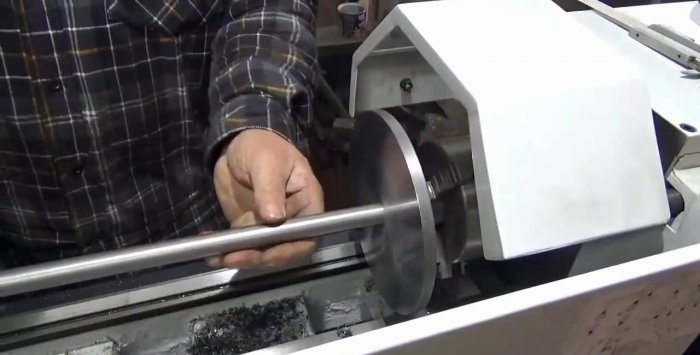

6. Wir schleifen das Arbeitsende der Achse unter den Sitz des Spannzangenfutters, entfetten es mit Hilfe einer geeigneten Flüssigkeit und befestigen das Spannfutter.

7. Durch Drehen auf einer Drehmaschine richten wir die Oberflächen der Scheiben aus, die mit der gummibeschichteten Antriebsbuchse interagieren, und erreichen den erforderlichen Durchmesser des Lochs in der Nabe. Die Genauigkeit prüfen wir durch Einsetzen und Drehen der Achse bei gleichzeitiger axialer Bewegung. Diese Bewegungen müssen ohne Einklemmen oder Einklemmen ausgeführt werden.

8. Wir legen Ecken entlang des Umfangs des Maschinensockels, verbinden sie in den Ecken und schweißen sie zusammen und an die Grundplatte.

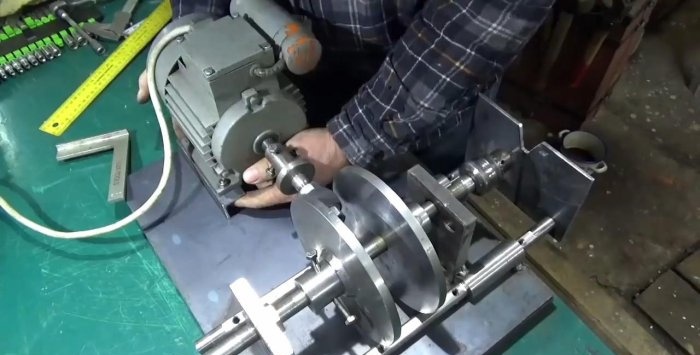

9. An einer Kante des Sockels montieren wir die Hauptachse mit zwei Stützen, zwischen denen sich zwei angetriebene Scheiben für Betrieb und Leerlauf befinden. Wir probieren Führungen mit Rohren und einem Elektromotor an, auf dessen Achse eine Reibungsbuchse (mit Gummibeschichtung) montiert ist.

10.Wir überprüfen noch einmal die Richtigkeit und Genauigkeit des Layouts und schweißen mit einer Schweißmaschine die Kraftstützen der Hauptachse an die Basis der Maschine. Anschließend prüfen wir noch einmal die Drehfreiheit der Achse in den Stützen und ihre Hin- und Herbewegung.

11. An den Außenseiten der vorderen Kraftstütze schweißen wir an den Stellen, an denen sie mit der Basis in Berührung kommt, bündig mit der Vorderkante zylindrische Führungen an, entlang derer sich die Führungsstangen bewegen.

12. Wir markieren die Regale der Ecken für den Elektromotor, markieren mit einem Körner die Positionen der Löcher für die Montage des Motors und bohren sie für M8-Schrauben. Wir montieren die Ecken mit daran befestigtem Motor, überprüfen die Genauigkeit der Montage (Rechtwinkligkeit der Motorachse zur Hauptachse der Maschine) und schweißen die Ecken an die Basis.

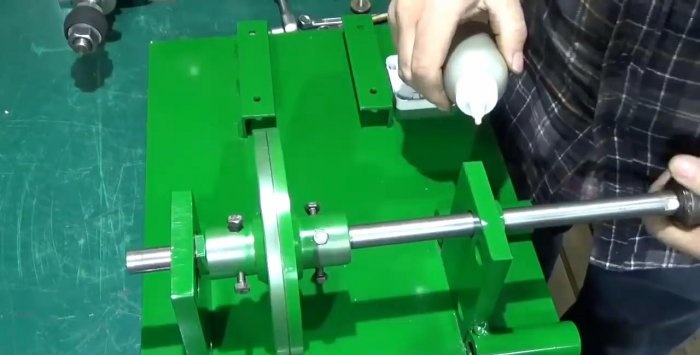

13. Dann zerlegen wir erneut den Aufbau der Maschine und lackieren die Teile, mit Ausnahme derjenigen, die miteinander interagieren (Achse, Buchsen, Führungen, Arbeitsflächen der Scheiben usw.). Lassen Sie die Farbe trocknen und fahren Sie mit der Endmontage der Maschine fort, indem Sie die Reibflächen mit Maschinenöl schmieren.

14. Wir befestigen den Elektromotor an der überprüften Stelle und installieren die Führungen. An deren vorderen Enden schrauben wir eine Platte mit einem Schlitz für einen Hahn fest. Wir ziehen die Schrauben fest, mit denen die Scheiben an der Hauptachse gegen Längsverschiebung befestigt sind, und drücken sie leicht gegen die Antriebsreibbuchse.

15. Montieren und schließen Sie die Motorschalterabdeckung. Die Gewindeschneidmaschine ist komplett betriebsbereit.

16. Wir überprüfen die Leistung, indem wir abwechselnd Gewinde in die Löcher für M5, M6 und M8 schneiden und die Gewindebohrer vorschmieren. Beim Drücken auf die Auflagefläche mit dem Teil, in dem das Gewinde gebohrt ist, dreht sich das Werkzeug nach rechts und schneidet das Gewinde.Beim Zurückziehen eines Gewindeteils beginnt sich der Gewindebohrer nach links zu drehen und löst sich vom entstandenen Gewinde.

Sehen Sie sich das ausführliche Video an

Sehen Sie sich detaillierte Videoanweisungen an, wie Sie mit Ihren eigenen Händen eine Gewindeschneidmaschine herstellen.

Ähnliche Meisterkurse

Maschine zum Schneiden von Metall aus einem elektrischen Fleischwolf

So bauen Sie eine Mini-Metallbiegemaschine

Sichere Möglichkeit, eine Babyschaukel zu platzieren

So installieren Sie ein Sägeblatt an einem Trimmer

So bauen Sie eine Trommelschleif- und Kalibriermaschine für Holz

So bohren Sie präzise ein Seitenloch in ein rundes Werkstück

Besonders interessant

Kommentare (0)