DIY-Vorlage für Möbeldübel

Möbelbauer und Schreiner wissen um den Wert dieses Werkzeugs bestens. Wenn Sie viele identische Löcher bohren müssen, können Sie nicht auf eine Schablone oder Vorrichtung verzichten. Daher gibt es in einer guten Werkstatt nicht viele davon. Versuchen wir, eine dieser beliebten Vorlagen zu erstellen, die das Herstellen einer Dübelverbindung erleichtert.

Solche Geräte sind in der Regel keine Einweggeräte, sondern für den Langzeitgebrauch konzipiert. Das ganze Geheimnis liegt also in ihrer außergewöhnlichen Genauigkeit, sodass die überprüften Maße ein für alle Mal ein Maßband oder sogar einen Messschieber ersetzen können.

Der einzige Nachteil hierbei ist, wie bei den meisten Möbel- und Schreinereivorlagen, das völlige Fehlen einer Anpassung an die Größe. Das heißt, wenn Sie es auf die Dicke des Bretts abgestimmt haben, sagen wir 25 mm, und der Abstand zwischen zwei Dübeln einer Verbindung in der Mitte 30 mm beträgt, dann ist es so und sonst nichts. Für eine andere Größe müssen Sie eine andere Vorlage erstellen.

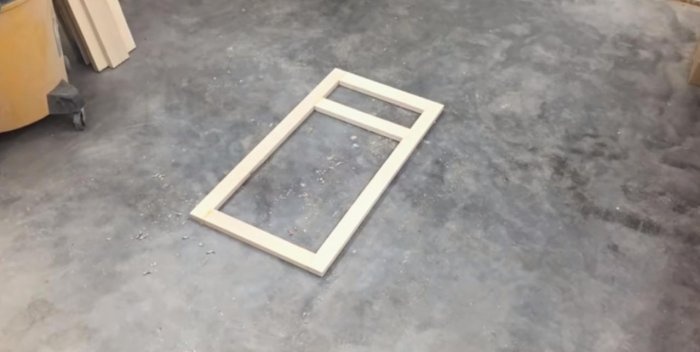

Schauen wir uns die Verwendung unserer Vorlage am Beispiel der Herstellung eines kleinen Rahmens an – eines Fensterflügels oder des Rahmens einer Möbelfassade.Eine kurze Berechnung zeigt, dass selbst bei der Herstellung eines so einfachen Produkts 12 Dübel angebracht werden müssen, was bedeutet, dass 24 präzise Löcher gebohrt werden müssen. Allein das Markieren wird viel Zeit in Anspruch nehmen, aber mit einer Vorlage geht das viel schneller. Lass uns anfangen!

Man kann davon ausgehen, dass eine solche Präzision nicht mit bloßen Händen erreicht werden kann. Wir benötigen eine Kreissäge mit Schlitten zum Schneiden im 90°-Winkel und eine Vertikalbohrmaschine. Für Werkstätten ist diese Ausrüstung nicht besonders einzigartig, da sie heute durchaus erschwinglich ist.

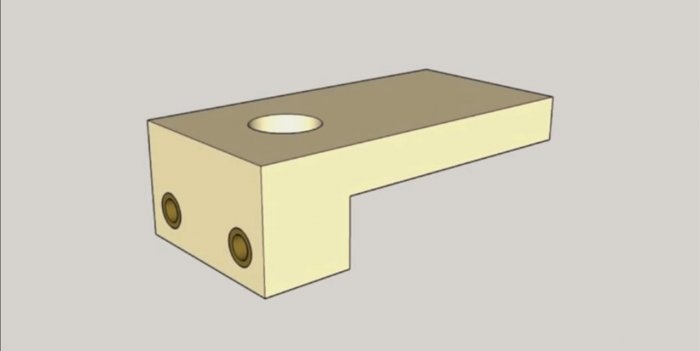

Das Material für die Vorlage ist Produktionsabfall. Sie haben richtig gehört, wir werden es aus Rohlingsresten herstellen, da die Abmessungen sehr klein sind. Sie benötigen Holzleim, Bohrer mit unterschiedlichen Durchmessern und ein gutes Messwerkzeug – ein Lineal oder einen Messschieber. Das allgemeine Erscheinungsbild unserer Vorlage ist wie folgt.

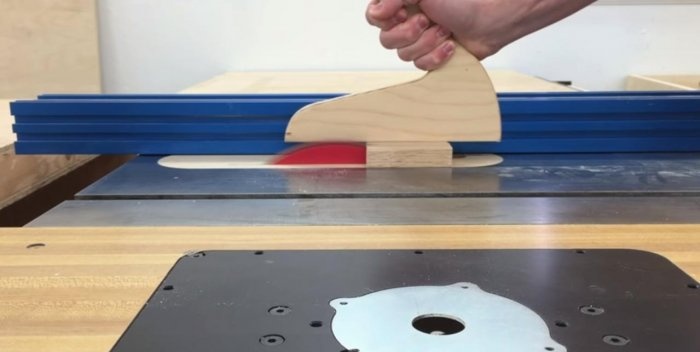

Der erste Schritt besteht darin, einen Rohling für den Arbeitsteil der Vorlage auszuwählen. Als ideal hierfür gelten Hartholzarten: Eiche, Akazie, Buche, Esche. Wir legen ein Lineal auf eine Kreissäge und schneiden das Werkstück aus, die Breite beträgt 5 cm. Wir schneiden das Werkstück mit einem Schlitten auf derselben Kreissäge im rechten Winkel ab. Länge – 2,5–3 cm.

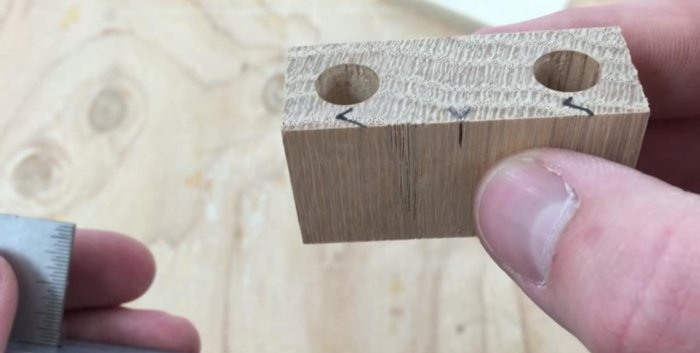

Jetzt müssen die Arbeitslöcher möglichst genau markiert werden. Bleiben sie jedoch ungeschützt, platzt das Holz durch zahlreiche Bohrungen sehr schnell auf und die Schablone wird ungenau. Um dies zu vermeiden, wählen wir mehrere Metallrohrstücke mit einem Innendurchmesser von 8 mm (das entspricht genau der Größe eines handelsüblichen Möbeldübels) aus und fertigen daraus Aufnahmehülsen für die Schablone.

Wir bohren Löcher dafür auf einer vertikalen Maschine.Den Abstand entlang der Mittelpunkte stellen wir anhand unserer Werkstücke ein, die wir anhand einer Schablone bearbeiten (in unserem Fall ca. 3 cm).

Aus einem kleinen Stück Sperrholz (8-10 mm dick) fertigen wir einen Griffhalter. Wir schneiden es auf einer Kreissäge entsprechend der Breite des Arbeitsteils, also 5 cm, aus.

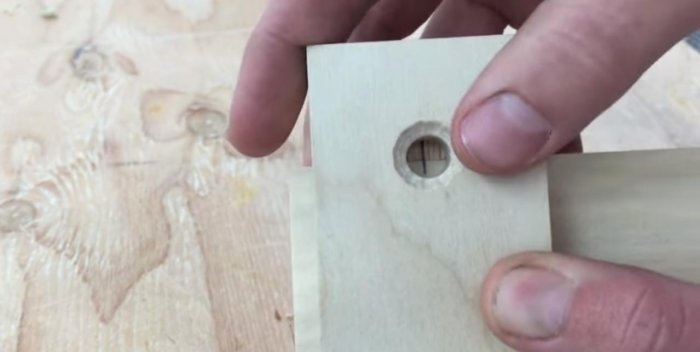

Nachdem wir die Länge des Arbeitsteils gemessen haben, platzieren wir eine Markierung in der Mitte dieser Sperrholzplatte. Wir bohren ein Durchgangsloch mit einem Durchmesser von 9-10 mm. Dies wird ein Inspektionsloch sein. Sie können es von der Vorderseite leicht versenken.

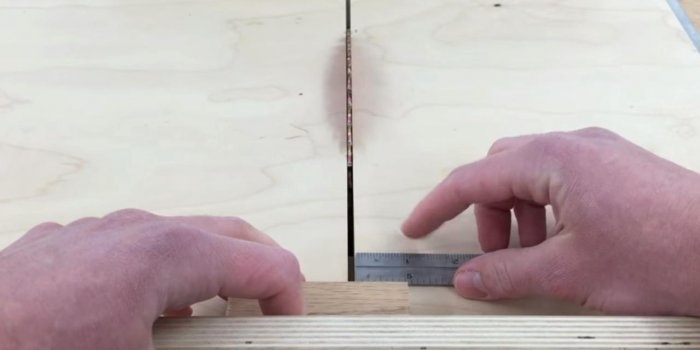

Markieren Sie mit einem Messschieber die Mitte zwischen den beiden Löchern des Arbeitsteils der Schablone. Wir haben eine Markierung auf der Seitenfläche angebracht.

Jetzt können Sie die beiden Teile der Schablone miteinander verbinden, indem Sie sie mit Holzleim oder PVA-Kleber verkleben.

Es ist Zeit, Metallführungshülsen zum Bohren in unsere Schablone zu platzieren. Wenn die Löcher nicht gelöst werden, halten sie auch ohne Kleber gut. Sie können sie mit einer Tischlerzwinge eindrücken.

Unsere Vorlage ist fertig, jetzt können wir sie in Aktion testen. Sie müssen arbeiten, indem sie es mit einer Klemme gegen das Werkstück drücken. Wie Sie sehen, funktioniert alles super!

Die Technologie zur Verwendung eines solchen Geräts ist sehr einfach. Es ist notwendig, die vorgefertigte Struktur auf einer ebenen Fläche zu platzieren, damit die Mittelpunkte aller Verbindungsstellen markiert werden können. Dies kann von Hand ohne Maßband erfolgen. An der Verbindungsstelle der Elemente werden für beide zu verbindenden Teile identische Markierungen angebracht und auf beiden Werkstücken eine kurze Markierung angebracht.

Dann ist alles wie gewohnt: Die Schablone wird durch das Inspektionsloch mit den Markierungen auf den Teilen zentriert und mit einer Zwinge festgeklemmt. Löcher werden ohne zusätzliche Messungen gebohrt. Die Bohrtiefe wird durch die Länge des Bohrers oder einen abnehmbaren Anschlag eingestellt.

Es bleibt nur noch, alle Teile vor dem Zusammenfügen gut mit Leim zu bestreichen und durch Zusammendrücken der Verbindungen mit Klammern zusammenzubauen. Auf diese einfache Weise können Sie Dickenunterschiede beim Zusammenfügen vorgefertigter Werkstücke, deren anschließendes Schleifen und Dickenänderungen ganz einfach vermeiden.

So viele Mängel können durch eine kleine, einfache Vorlage behoben werden!

Solche Geräte sind in der Regel keine Einweggeräte, sondern für den Langzeitgebrauch konzipiert. Das ganze Geheimnis liegt also in ihrer außergewöhnlichen Genauigkeit, sodass die überprüften Maße ein für alle Mal ein Maßband oder sogar einen Messschieber ersetzen können.

Der einzige Nachteil hierbei ist, wie bei den meisten Möbel- und Schreinereivorlagen, das völlige Fehlen einer Anpassung an die Größe. Das heißt, wenn Sie es auf die Dicke des Bretts abgestimmt haben, sagen wir 25 mm, und der Abstand zwischen zwei Dübeln einer Verbindung in der Mitte 30 mm beträgt, dann ist es so und sonst nichts. Für eine andere Größe müssen Sie eine andere Vorlage erstellen.

Schauen wir uns die Verwendung unserer Vorlage am Beispiel der Herstellung eines kleinen Rahmens an – eines Fensterflügels oder des Rahmens einer Möbelfassade.Eine kurze Berechnung zeigt, dass selbst bei der Herstellung eines so einfachen Produkts 12 Dübel angebracht werden müssen, was bedeutet, dass 24 präzise Löcher gebohrt werden müssen. Allein das Markieren wird viel Zeit in Anspruch nehmen, aber mit einer Vorlage geht das viel schneller. Lass uns anfangen!

Materialien, Werkzeuge zum Erstellen einer Vorlage

Man kann davon ausgehen, dass eine solche Präzision nicht mit bloßen Händen erreicht werden kann. Wir benötigen eine Kreissäge mit Schlitten zum Schneiden im 90°-Winkel und eine Vertikalbohrmaschine. Für Werkstätten ist diese Ausrüstung nicht besonders einzigartig, da sie heute durchaus erschwinglich ist.

Das Material für die Vorlage ist Produktionsabfall. Sie haben richtig gehört, wir werden es aus Rohlingsresten herstellen, da die Abmessungen sehr klein sind. Sie benötigen Holzleim, Bohrer mit unterschiedlichen Durchmessern und ein gutes Messwerkzeug – ein Lineal oder einen Messschieber. Das allgemeine Erscheinungsbild unserer Vorlage ist wie folgt.

Eine Schablone für Dübel anfertigen

Der erste Schritt besteht darin, einen Rohling für den Arbeitsteil der Vorlage auszuwählen. Als ideal hierfür gelten Hartholzarten: Eiche, Akazie, Buche, Esche. Wir legen ein Lineal auf eine Kreissäge und schneiden das Werkstück aus, die Breite beträgt 5 cm. Wir schneiden das Werkstück mit einem Schlitten auf derselben Kreissäge im rechten Winkel ab. Länge – 2,5–3 cm.

Jetzt müssen die Arbeitslöcher möglichst genau markiert werden. Bleiben sie jedoch ungeschützt, platzt das Holz durch zahlreiche Bohrungen sehr schnell auf und die Schablone wird ungenau. Um dies zu vermeiden, wählen wir mehrere Metallrohrstücke mit einem Innendurchmesser von 8 mm (das entspricht genau der Größe eines handelsüblichen Möbeldübels) aus und fertigen daraus Aufnahmehülsen für die Schablone.

Wir bohren Löcher dafür auf einer vertikalen Maschine.Den Abstand entlang der Mittelpunkte stellen wir anhand unserer Werkstücke ein, die wir anhand einer Schablone bearbeiten (in unserem Fall ca. 3 cm).

Aus einem kleinen Stück Sperrholz (8-10 mm dick) fertigen wir einen Griffhalter. Wir schneiden es auf einer Kreissäge entsprechend der Breite des Arbeitsteils, also 5 cm, aus.

Nachdem wir die Länge des Arbeitsteils gemessen haben, platzieren wir eine Markierung in der Mitte dieser Sperrholzplatte. Wir bohren ein Durchgangsloch mit einem Durchmesser von 9-10 mm. Dies wird ein Inspektionsloch sein. Sie können es von der Vorderseite leicht versenken.

Markieren Sie mit einem Messschieber die Mitte zwischen den beiden Löchern des Arbeitsteils der Schablone. Wir haben eine Markierung auf der Seitenfläche angebracht.

Jetzt können Sie die beiden Teile der Schablone miteinander verbinden, indem Sie sie mit Holzleim oder PVA-Kleber verkleben.

Es ist Zeit, Metallführungshülsen zum Bohren in unsere Schablone zu platzieren. Wenn die Löcher nicht gelöst werden, halten sie auch ohne Kleber gut. Sie können sie mit einer Tischlerzwinge eindrücken.

Unsere Vorlage ist fertig, jetzt können wir sie in Aktion testen. Sie müssen arbeiten, indem sie es mit einer Klemme gegen das Werkstück drücken. Wie Sie sehen, funktioniert alles super!

Die Technologie zur Verwendung eines solchen Geräts ist sehr einfach. Es ist notwendig, die vorgefertigte Struktur auf einer ebenen Fläche zu platzieren, damit die Mittelpunkte aller Verbindungsstellen markiert werden können. Dies kann von Hand ohne Maßband erfolgen. An der Verbindungsstelle der Elemente werden für beide zu verbindenden Teile identische Markierungen angebracht und auf beiden Werkstücken eine kurze Markierung angebracht.

Dann ist alles wie gewohnt: Die Schablone wird durch das Inspektionsloch mit den Markierungen auf den Teilen zentriert und mit einer Zwinge festgeklemmt. Löcher werden ohne zusätzliche Messungen gebohrt. Die Bohrtiefe wird durch die Länge des Bohrers oder einen abnehmbaren Anschlag eingestellt.

Es bleibt nur noch, alle Teile vor dem Zusammenfügen gut mit Leim zu bestreichen und durch Zusammendrücken der Verbindungen mit Klammern zusammenzubauen. Auf diese einfache Weise können Sie Dickenunterschiede beim Zusammenfügen vorgefertigter Werkstücke, deren anschließendes Schleifen und Dickenänderungen ganz einfach vermeiden.

So viele Mängel können durch eine kleine, einfache Vorlage behoben werden!

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

So verstecken Sie eine selbstschneidende Schraube in Holz

So restaurieren Sie ein Messer, wenn der Griff abbricht

7 Möglichkeiten, gerissene Spanplattenscharniere zuverlässig zu reparieren

Wie man aus Kunststoff starke Feilengriffe herstellt

Drei nützliche Tricks bei der Arbeit mit Holz

Ein einfacher Pavillon in 1 Tag

Kommentare (1)