Arbeitsentwurf einer selbstgebauten Drehmaschine

Selbst eine gut genutzte Drehmaschine ist für die meisten Bastler, die sie nur zur Bearbeitung kleiner Werkstücke benötigen, unerschwinglich. Wenn kleinere Arbeiten erforderlich sind, kann die Maschine mit eigenen Händen aus gewalztem Metall und mehreren Werksteilen hergestellt werden.

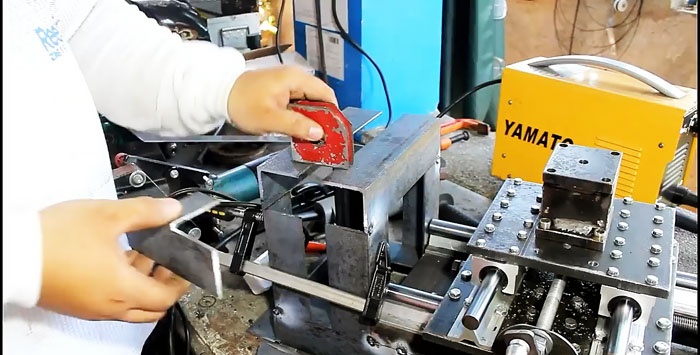

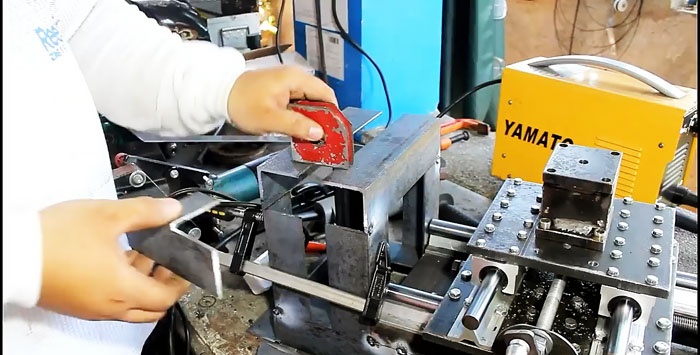

Der Maschinenrahmen wird wie auf dem Foto aus einer 20x20 mm großen Ecke geschweißt. Die obere Ebene des fertigen Teils muss geschliffen werden, um die restliche Ausrüstung gleichmäßig anbringen zu können.

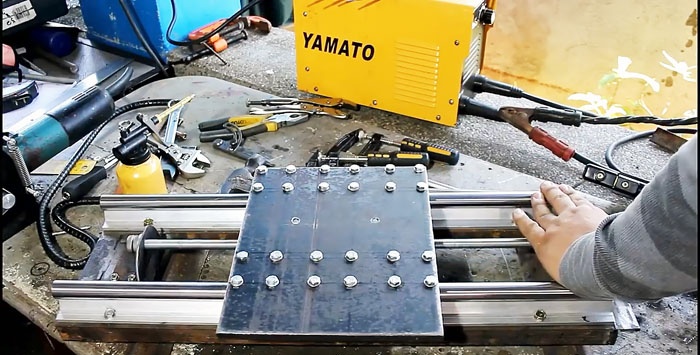

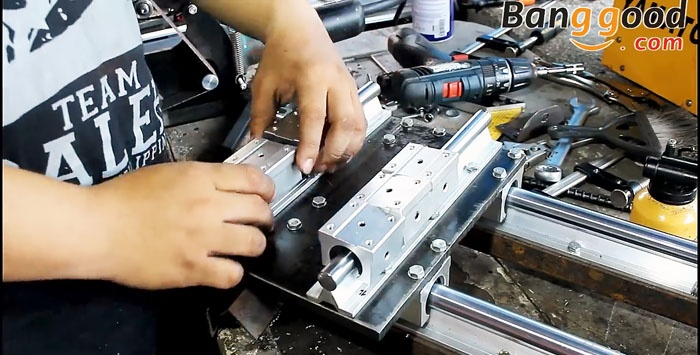

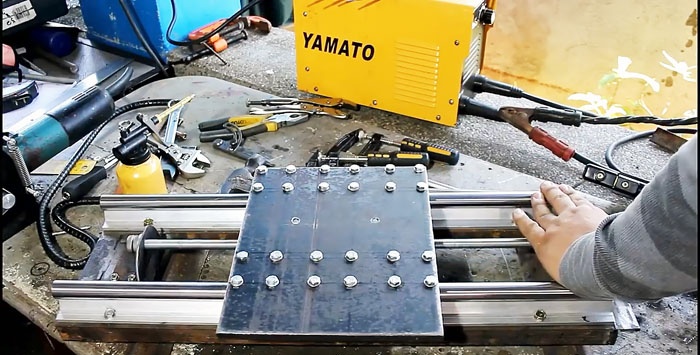

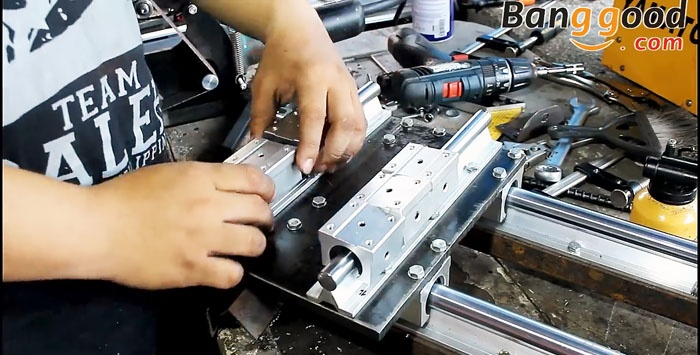

Entlang des Rahmens sind 2 Längsschlitten aus einer Welle auf einem SBR20-Aluminiumträger verschraubt. Sie sind mit 3 Schlitten auf Linearlagern ausgestattet.

Aus 10mm Stahlblech wird eine Grundplatte ausgeschnitten, die auf die Schlitten montiert wird. Die Verschraubung erfolgt mit 24 Schrauben, 4 pro Schlitten.

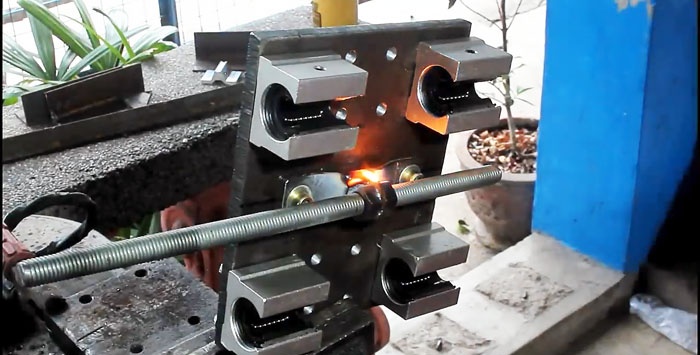

Als nächstes müssen Sie die Vorschubwelle befestigen, die die Plattform entlang der Maschine bewegt. Hierzu wird ein langer Stift mit einem Durchmesser von 10 mm verwendet. Die Befestigung erfolgt an den Enden der Maschine auf verschraubten Stützen aus einer gedrehten Ecke 30x30 mm.

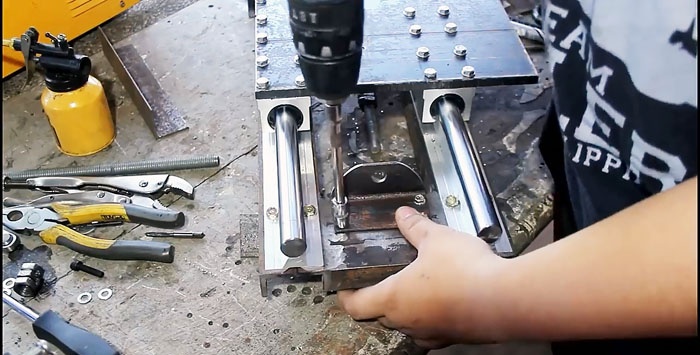

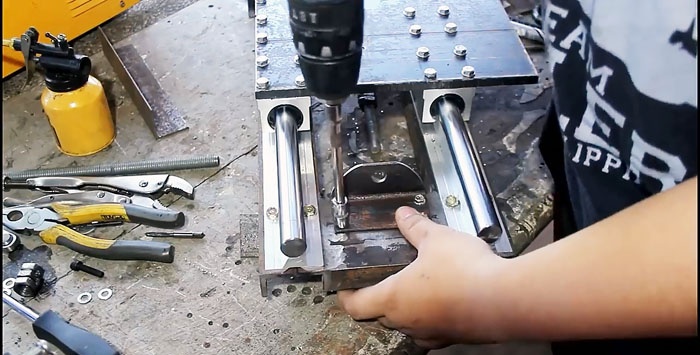

Um die Schlittenplattform an der Welle zu befestigen, müssen Sie auf der Rückseite der Platte einen Vorsprung anbringen. Dazu wird aus einem 3 mm Stahlband ein Bügel gebogen. Es muss wie auf dem Foto am Ofen festgeschraubt werden.

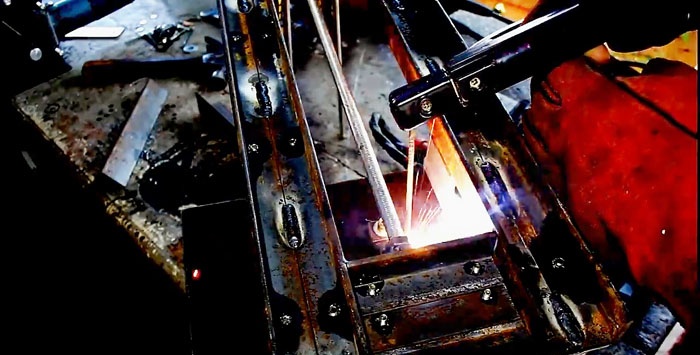

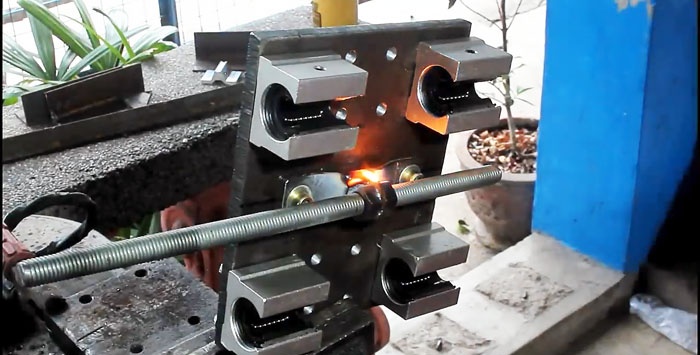

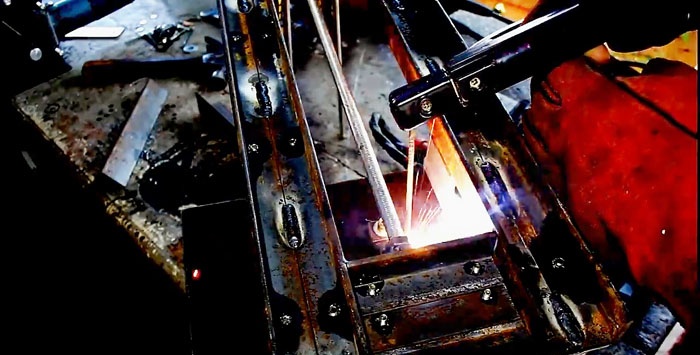

Als nächstes wird die hergestellte Halterung mit 3 M10-Muttern verschweißt, die von einem Bolzen auf die Vorschubwelle geschraubt werden. Wenn sich nun die Welle dreht, bewegt sich die Plattform entlang der Maschine.

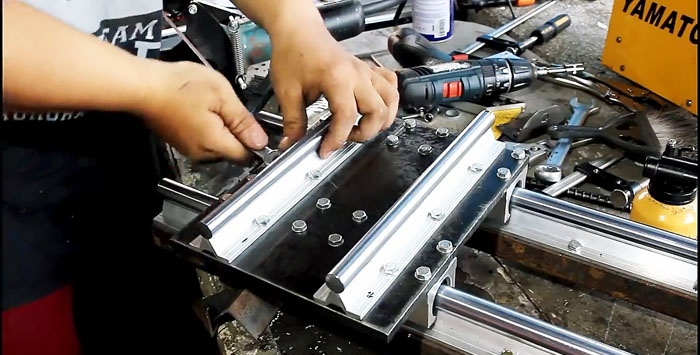

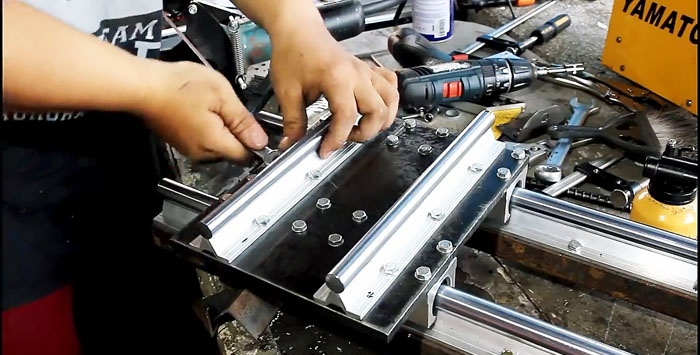

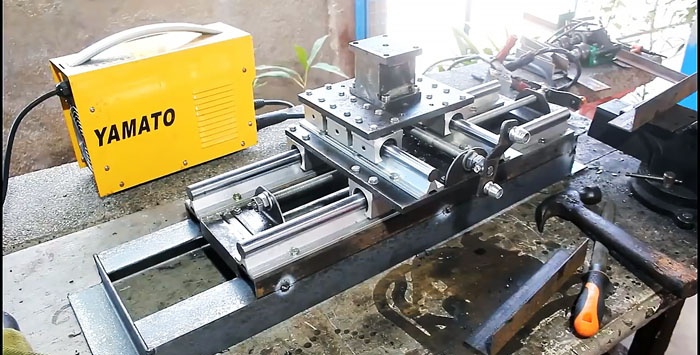

An der fertigen Plattform werden 2 Querschlitten vom gleichen Schaft auf einem SBR20-Aluminiumträger befestigt. Jeder Schlitten ist mit 3 Schlitten ausgestattet.

Eine 10 mm dicke Stahlplatte wird mit 24 Schrauben auf die Wagenoberseite geschraubt.

Für die seitliche Bewegung der Plattform ist zusätzlich der Einbau eines Vorschubschachtes erforderlich. Es besteht aus demselben M10-Stift nach einem ähnlichen Prinzip wie der Mechanismus der unteren Plattform. Dazu werden 2 Stützen aus einer gedrehten Ecke 30x30 mm und eine Halterung aus einem 3 mm-Streifen hergestellt, der mit 3 M10-Muttern auf der Welle verschweißt wird.

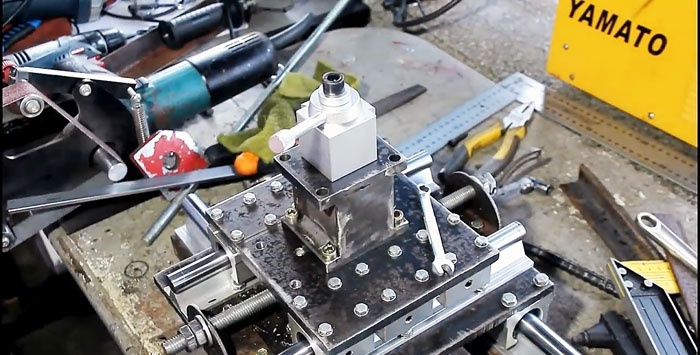

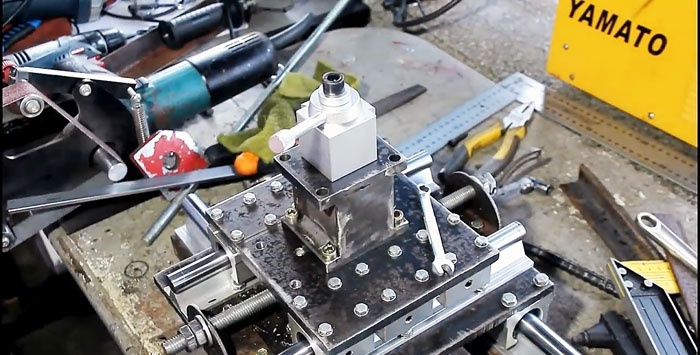

Als nächstes müssen Sie eine Würfelplattform für den Werkzeughalter erstellen. Sein Ober- und Unterteil kann aus 10 mm starkem Stahlblech gefertigt werden, die Seitenteile aus 3 mm starkem Stahlblech. Da dieses Gerät belastet wird, sollte es mit einer weiteren Seiteneinlage aus 3 mm Stahlblech verstärkt werden. Im oberen Teil des resultierenden Würfels wird ein zentrales Loch gebohrt, in das ein Faden geschnitten wird. Es dient zur Befestigung des werkseitigen Werkzeughalters.

Die Basis des Werkzeughalters wird mit 4 Schrauben an der kleinen Plattform der Maschine verschraubt.

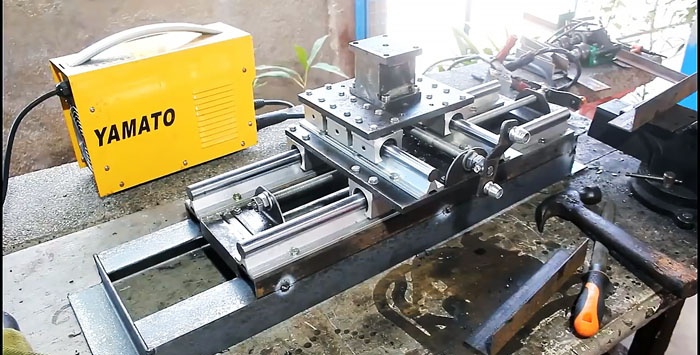

An den Längs- und Quervorschubwellen der Maschine sind Griffe angebracht.

Eine 40x40-mm-Ecke wird entlang des Umfangs der Maschinenbasis aus einer 20x20-mm-Ecke geschweißt. Die Längsteile des neuen Winkels werden verlängert, um links eine Basis zur Befestigung der Spindel zu schaffen.

Auf den entstandenen Sockel wird eine 40x40 mm große Ecke geschweißt, wie auf dem Foto. Die resultierende Struktur wird durch Einlagen verstärkt, da sie einer starken Verformungsbelastung ausgesetzt ist.

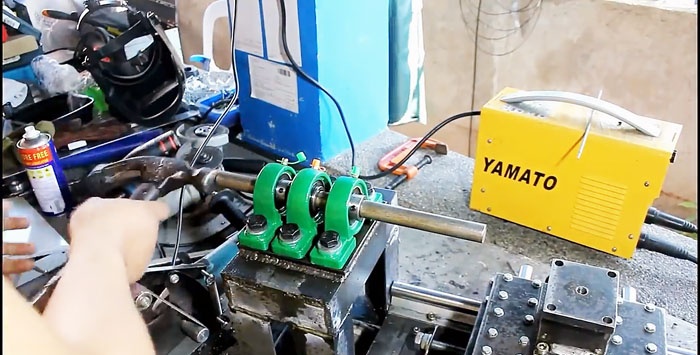

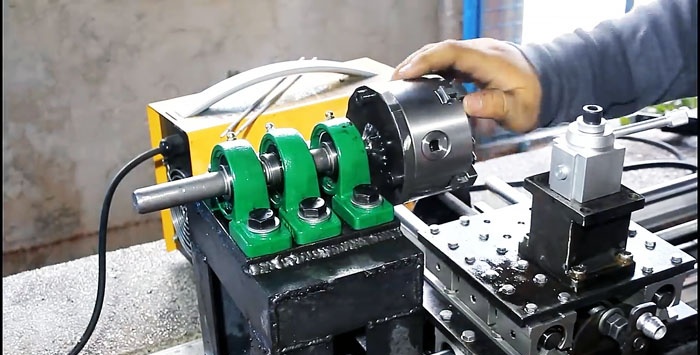

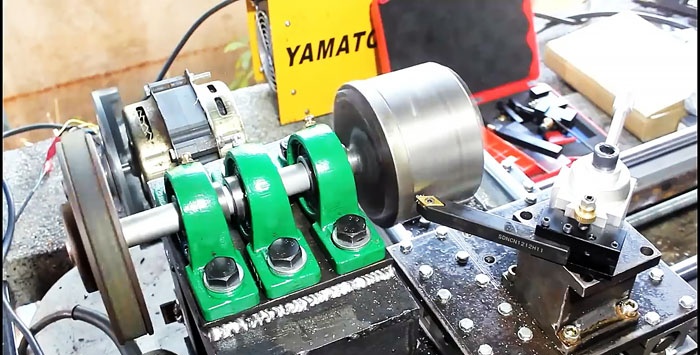

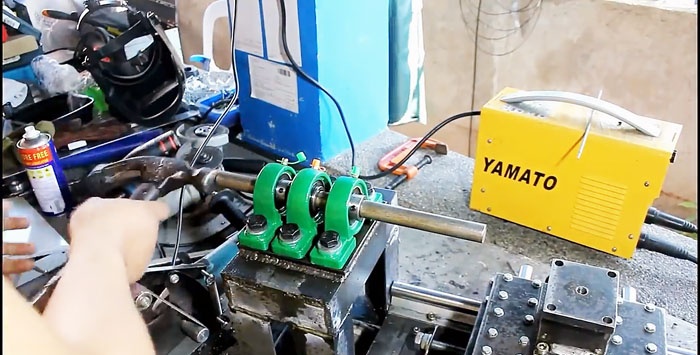

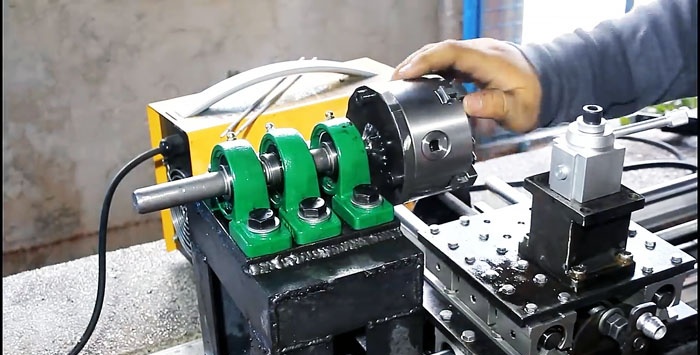

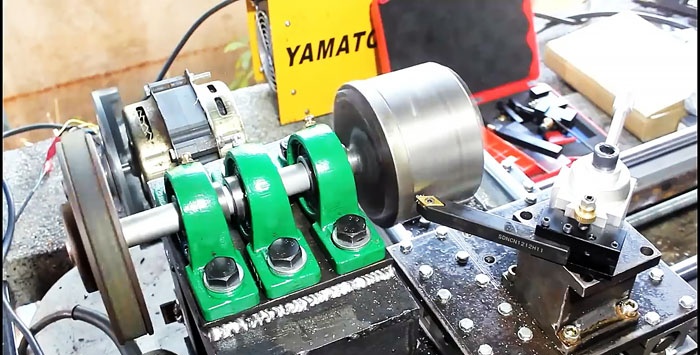

Auf den so entstandenen Rahmen wird eine Plattform aus 10 mm Stahlblech geschweißt. Daran sind 3 Lager in einem Gehäuse mit Krallen befestigt. In die Lager ist eine Stahlwelle eingesetzt.

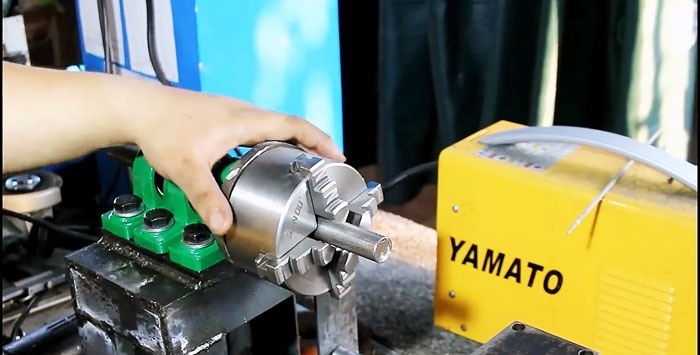

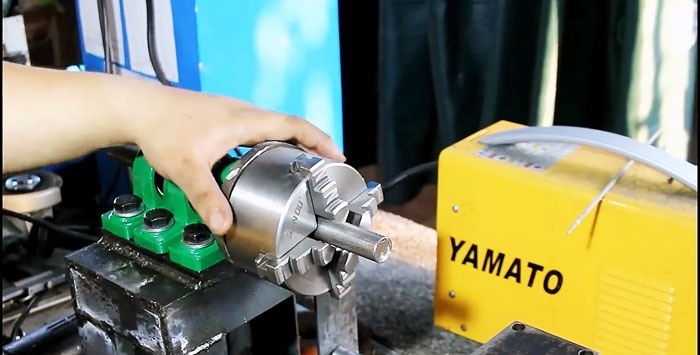

Aus 10 mm Stahlblech wird ein Kreis entsprechend dem Durchmesser des Werks-Vierbackenfutters ausgeschnitten. In seiner Mitte wird ein großes Loch angebracht, das dem Durchmesser der Welle entspricht. Das gefertigte Teil wird auf einer gelagerten Welle montiert

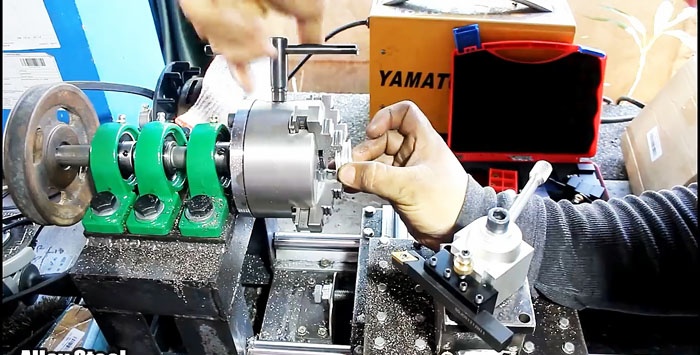

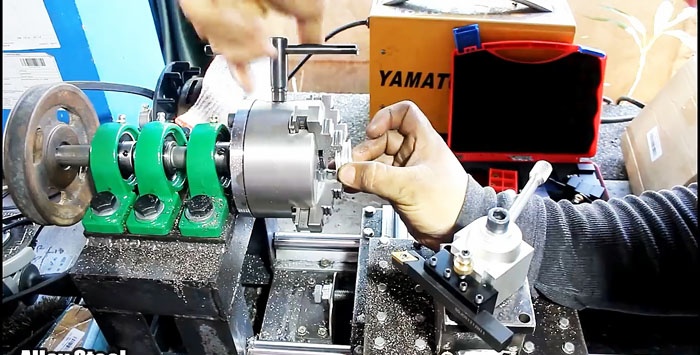

Nachdem Sie die Vierbackenspindel auf der Welle montiert und festgeklemmt haben, müssen Sie den Schnittkreis dagegen drücken und ihn mit dem Spannfutter mit 3 Schrauben festziehen. Dadurch kann der Kreis vor dem Verschweißen mit der Welle ausgewuchtet werden.

Als nächstes müssen Sie die Vierbackenspindel entfernen und den überschüssigen Teil der Welle entlang der Linie des geschweißten Kreises abschneiden. Das Drehfutter wird wieder in seinen Sitz eingesetzt und mit 3 Schrauben festgeklemmt.

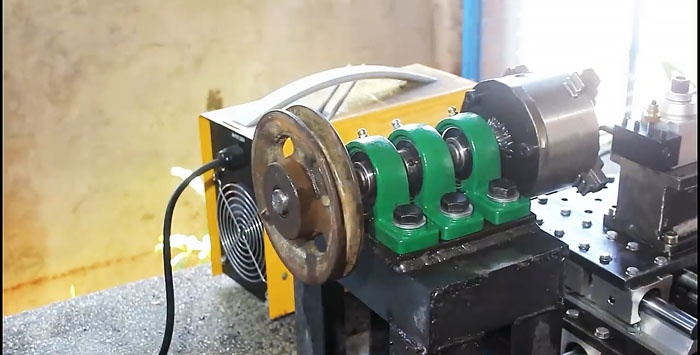

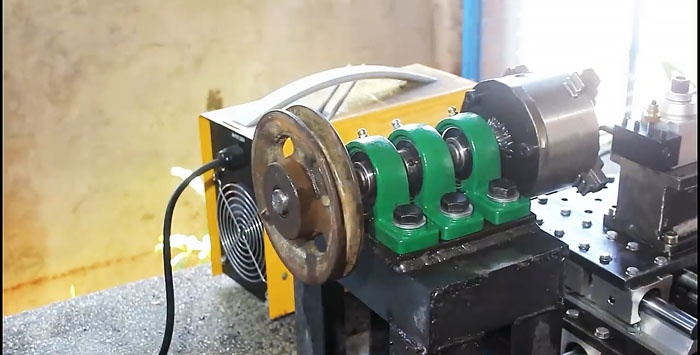

Auf der Rückseite der Welle ist eine Riemenscheibe angebracht.

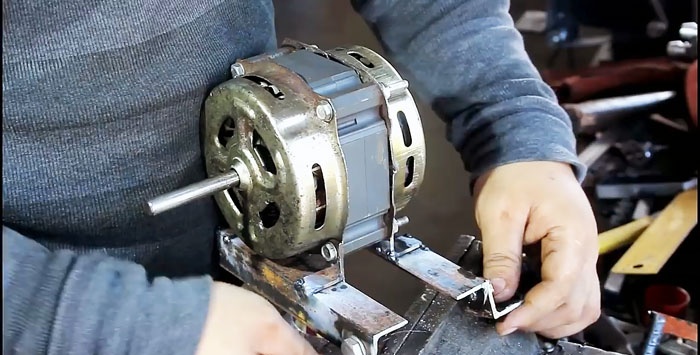

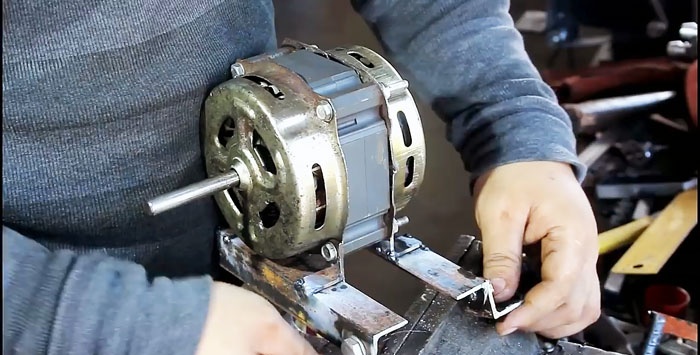

Für den vorhandenen Elektromotor wird ein Rahmen aus einer 20x20 mm Ecke geschweißt. Am Motor ist eine kleine Riemenscheibe montiert.

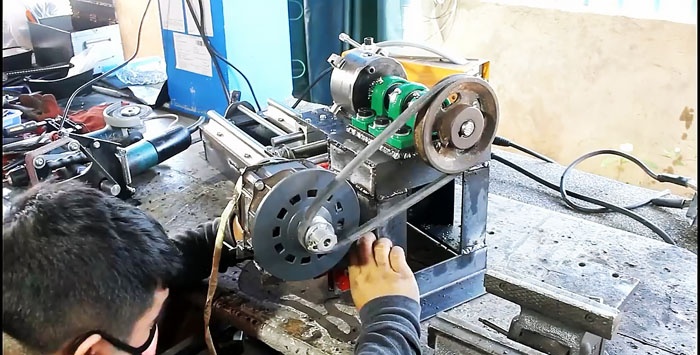

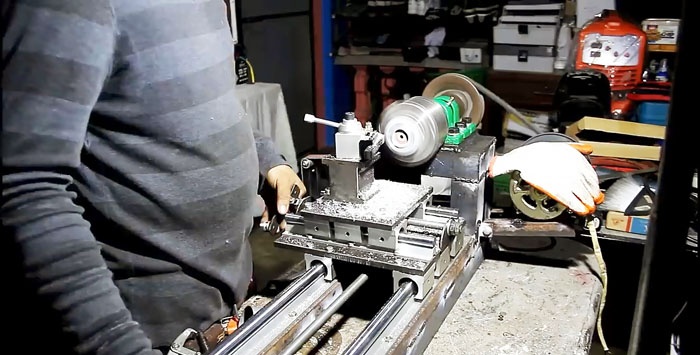

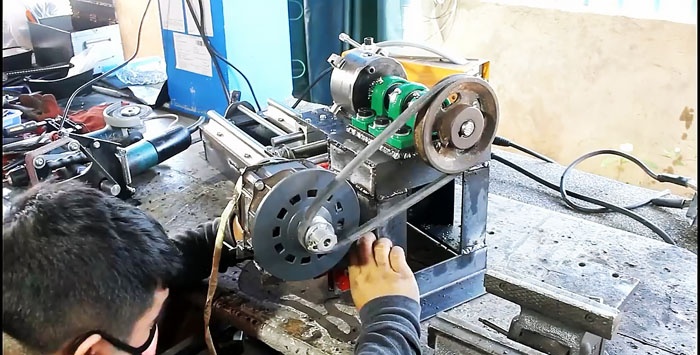

Anschließend müssen Sie den Motor durch Spannen des Riemens zwischen den Riemenscheiben auf die Basis der Spindelwellenlagerplattform stellen.Der Rahmen des Elektromotors muss so gefertigt sein, dass die Riemenspannung nach dem Schweißen eingestellt werden kann.

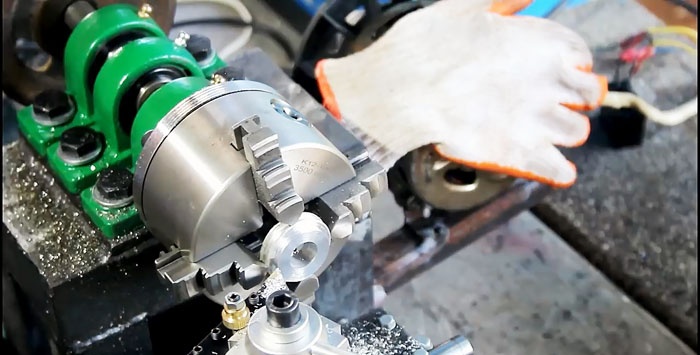

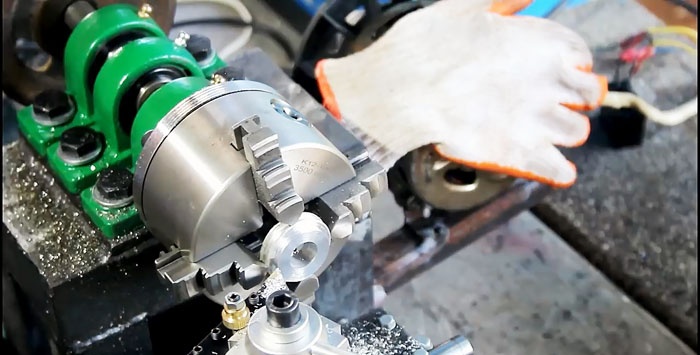

Nachdem Sie den Fräser in der Werkzeugaufnahme der Maschine befestigt haben, können Sie ihn bereits bestimmungsgemäß verwenden. Diese Konstruktion ermöglicht es Ihnen, den Fräser nahe an den Kreis zu bringen, auf dem die Spindel befestigt ist, um ihn zu schleifen und so präziser zu schleifen.

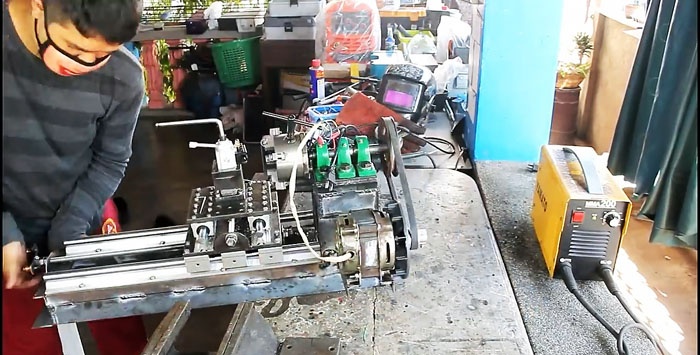

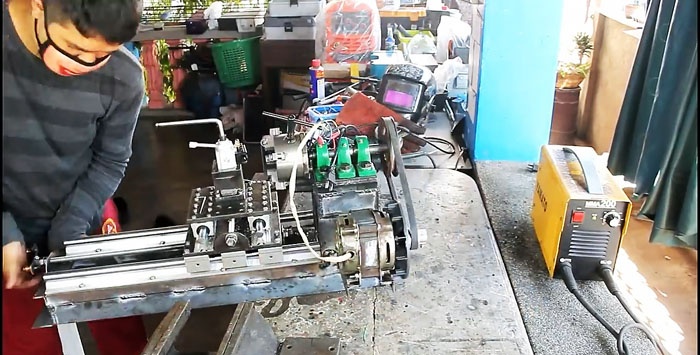

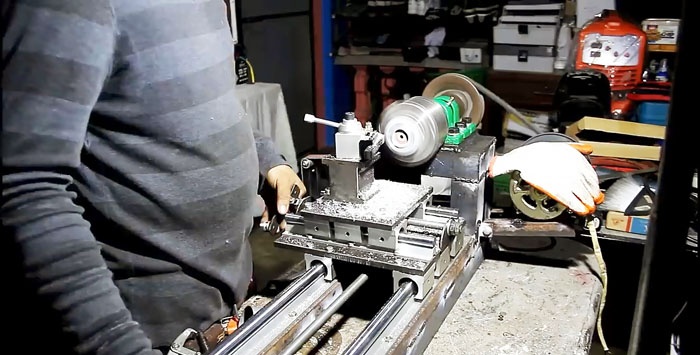

Die resultierende Maschine kann modernisiert werden, beispielsweise durch den Einbau eines Reitstocks, der es ihr ermöglicht, ernstere Aufgaben auszuführen. Dies ist ein ziemlich teures Projekt, aber es wird weniger kosten als eine Fabrikdrehmaschine.

Grundmaterialien:

- Stahlecke 20x20 mm;

- Welle auf Aluminiumträger SBR20;

- Schlitten auf Linearlagern für die SBR20-Welle – 12 Stk.;

- Stahlblech 10 mm;

- Ecke 30x30 mm;

- langer Stift M10;

- Stahlblech 3 mm;

- Ecke 40x40 mm;

- Vierbacken-Drehfutter;

- Lager in einem Gehäuse mit Klauen – 3 Stk.;

- Welle für Lager mit Klauen;

- Riemenscheibe auf der Welle;

- Elektromotor mit Riemenscheibe;

- Antriebsriemen;

- Werkzeughalter und Fräser

- M8-Schrauben.

Eine Drehmaschine bauen

Der Maschinenrahmen wird wie auf dem Foto aus einer 20x20 mm großen Ecke geschweißt. Die obere Ebene des fertigen Teils muss geschliffen werden, um die restliche Ausrüstung gleichmäßig anbringen zu können.

Entlang des Rahmens sind 2 Längsschlitten aus einer Welle auf einem SBR20-Aluminiumträger verschraubt. Sie sind mit 3 Schlitten auf Linearlagern ausgestattet.

Aus 10mm Stahlblech wird eine Grundplatte ausgeschnitten, die auf die Schlitten montiert wird. Die Verschraubung erfolgt mit 24 Schrauben, 4 pro Schlitten.

Als nächstes müssen Sie die Vorschubwelle befestigen, die die Plattform entlang der Maschine bewegt. Hierzu wird ein langer Stift mit einem Durchmesser von 10 mm verwendet. Die Befestigung erfolgt an den Enden der Maschine auf verschraubten Stützen aus einer gedrehten Ecke 30x30 mm.

Um die Schlittenplattform an der Welle zu befestigen, müssen Sie auf der Rückseite der Platte einen Vorsprung anbringen. Dazu wird aus einem 3 mm Stahlband ein Bügel gebogen. Es muss wie auf dem Foto am Ofen festgeschraubt werden.

Als nächstes wird die hergestellte Halterung mit 3 M10-Muttern verschweißt, die von einem Bolzen auf die Vorschubwelle geschraubt werden. Wenn sich nun die Welle dreht, bewegt sich die Plattform entlang der Maschine.

An der fertigen Plattform werden 2 Querschlitten vom gleichen Schaft auf einem SBR20-Aluminiumträger befestigt. Jeder Schlitten ist mit 3 Schlitten ausgestattet.

Eine 10 mm dicke Stahlplatte wird mit 24 Schrauben auf die Wagenoberseite geschraubt.

Für die seitliche Bewegung der Plattform ist zusätzlich der Einbau eines Vorschubschachtes erforderlich. Es besteht aus demselben M10-Stift nach einem ähnlichen Prinzip wie der Mechanismus der unteren Plattform. Dazu werden 2 Stützen aus einer gedrehten Ecke 30x30 mm und eine Halterung aus einem 3 mm-Streifen hergestellt, der mit 3 M10-Muttern auf der Welle verschweißt wird.

Als nächstes müssen Sie eine Würfelplattform für den Werkzeughalter erstellen. Sein Ober- und Unterteil kann aus 10 mm starkem Stahlblech gefertigt werden, die Seitenteile aus 3 mm starkem Stahlblech. Da dieses Gerät belastet wird, sollte es mit einer weiteren Seiteneinlage aus 3 mm Stahlblech verstärkt werden. Im oberen Teil des resultierenden Würfels wird ein zentrales Loch gebohrt, in das ein Faden geschnitten wird. Es dient zur Befestigung des werkseitigen Werkzeughalters.

Die Basis des Werkzeughalters wird mit 4 Schrauben an der kleinen Plattform der Maschine verschraubt.

An den Längs- und Quervorschubwellen der Maschine sind Griffe angebracht.

Eine 40x40-mm-Ecke wird entlang des Umfangs der Maschinenbasis aus einer 20x20-mm-Ecke geschweißt. Die Längsteile des neuen Winkels werden verlängert, um links eine Basis zur Befestigung der Spindel zu schaffen.

Auf den entstandenen Sockel wird eine 40x40 mm große Ecke geschweißt, wie auf dem Foto. Die resultierende Struktur wird durch Einlagen verstärkt, da sie einer starken Verformungsbelastung ausgesetzt ist.

Auf den so entstandenen Rahmen wird eine Plattform aus 10 mm Stahlblech geschweißt. Daran sind 3 Lager in einem Gehäuse mit Krallen befestigt. In die Lager ist eine Stahlwelle eingesetzt.

Aus 10 mm Stahlblech wird ein Kreis entsprechend dem Durchmesser des Werks-Vierbackenfutters ausgeschnitten. In seiner Mitte wird ein großes Loch angebracht, das dem Durchmesser der Welle entspricht. Das gefertigte Teil wird auf einer gelagerten Welle montiert

Nachdem Sie die Vierbackenspindel auf der Welle montiert und festgeklemmt haben, müssen Sie den Schnittkreis dagegen drücken und ihn mit dem Spannfutter mit 3 Schrauben festziehen. Dadurch kann der Kreis vor dem Verschweißen mit der Welle ausgewuchtet werden.

Als nächstes müssen Sie die Vierbackenspindel entfernen und den überschüssigen Teil der Welle entlang der Linie des geschweißten Kreises abschneiden. Das Drehfutter wird wieder in seinen Sitz eingesetzt und mit 3 Schrauben festgeklemmt.

Auf der Rückseite der Welle ist eine Riemenscheibe angebracht.

Für den vorhandenen Elektromotor wird ein Rahmen aus einer 20x20 mm Ecke geschweißt. Am Motor ist eine kleine Riemenscheibe montiert.

Anschließend müssen Sie den Motor durch Spannen des Riemens zwischen den Riemenscheiben auf die Basis der Spindelwellenlagerplattform stellen.Der Rahmen des Elektromotors muss so gefertigt sein, dass die Riemenspannung nach dem Schweißen eingestellt werden kann.

Nachdem Sie den Fräser in der Werkzeugaufnahme der Maschine befestigt haben, können Sie ihn bereits bestimmungsgemäß verwenden. Diese Konstruktion ermöglicht es Ihnen, den Fräser nahe an den Kreis zu bringen, auf dem die Spindel befestigt ist, um ihn zu schleifen und so präziser zu schleifen.

Die resultierende Maschine kann modernisiert werden, beispielsweise durch den Einbau eines Reitstocks, der es ihr ermöglicht, ernstere Aufgaben auszuführen. Dies ist ein ziemlich teures Projekt, aber es wird weniger kosten als eine Fabrikdrehmaschine.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

Kommentare (4)