Wie man aus einem Steuerrad einen vollwertigen Holzschneider macht

Alles trägt zu einer solchen Metamorphose bei: Metall, Größenverhältnis, das Vorhandensein gerader oder schräger Zähne usw. Kurz gesagt, ein Steuerrad aus einem Pkw kann als idealer Rohling für die Herstellung eines Schaftfräsers für Holz dienen.

Zusätzlich zum erwähnten Zahnrad benötigen wir ein kleines Stück Stahlrohr und eine Schraubverbindung, die der Quergröße des Steuerzahnrad-Befestigungslochs entspricht.

Bei unserer Arbeit müssen wir die folgenden Werkzeuge und Geräte verwenden:

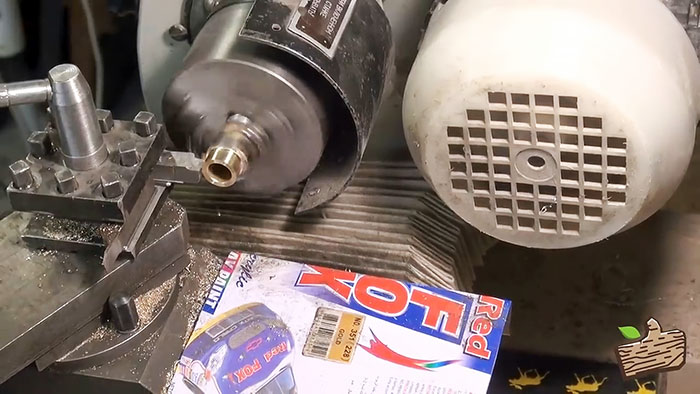

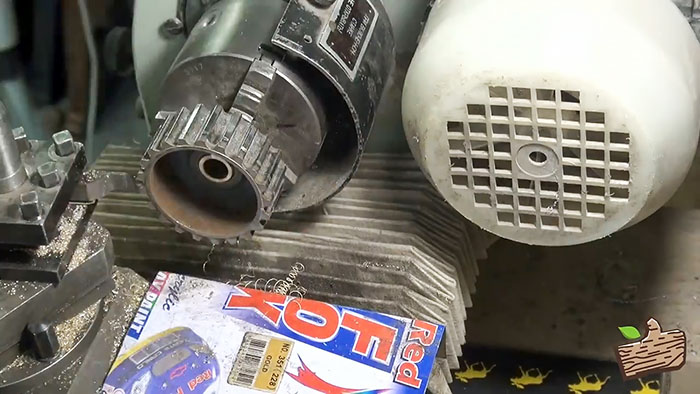

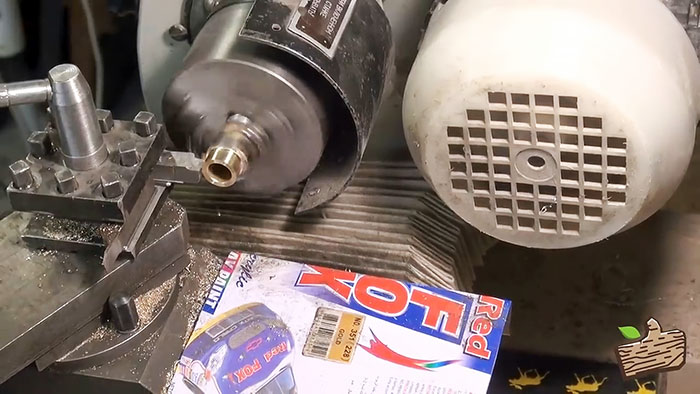

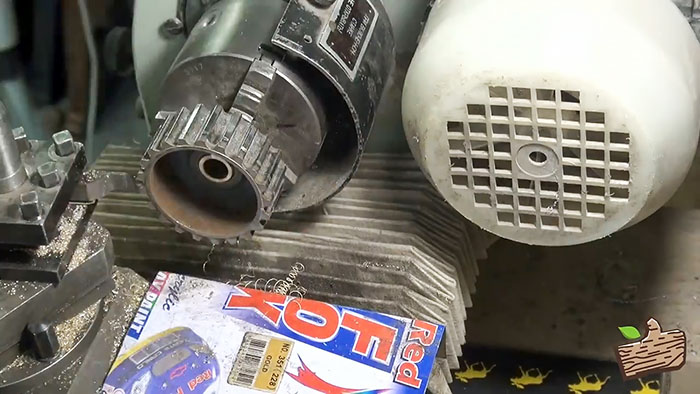

Um Unrundheiten des Zahnrads bei der Bearbeitung auf einer Drehmaschine zu vermeiden, spannen wir ein Metallrohr in das Spannfutter und schleifen dessen Ende auf den Durchmesser des Zahnradbefestigungslochs.

Wir montieren es am gedrehten Ende des Rohres, drücken es mit dem Reitstock und bearbeiten das Ende des Werkstücks.

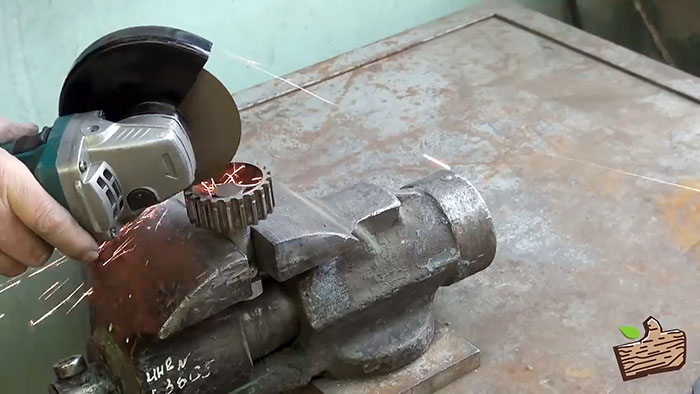

Kommen wir zum wichtigsten Vorgang – dem Schneiden der Zähne am Zahnrad. Dazu muss es sicher in einem Schraubstock befestigt werden, was ohne eine spezielle Halterung nicht einfach zu bewerkstelligen ist.

Es ist nicht schwer zu machen. Wir führen eine Schraube mit geeignetem Durchmesser und geeigneter Länge in das Befestigungsloch des Zahnrads ein, setzen auf der anderen Seite des Werkstücks eine Unterlegscheibe und dann eine Buchse auf die Schraube und ziehen die resultierende Baugruppe mit einer Mutter und einem verstellbaren Schraubenschlüssel fest.

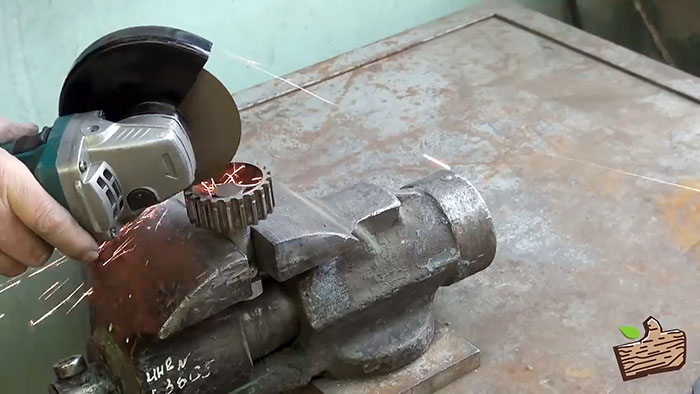

Jetzt ist es möglich, den Zahnradrohling sicher in einem Schraubstock am Halter zu befestigen und mit einer Schleifmaschine entlang aller Hohlräume des Zahnrads gleich tiefe Rillen zu schneiden. Sie bestimmen die Höhe der Zähne und den Schärfwinkel des zukünftigen Fräsers.

Nachdem wir die Nuten in das Werkstück geschnitten haben, zerlegen wir den Halter und entfernen die Mutter und die Buchse. Wir spannen die Bolzenstange so in einen Schraubstock, dass das Zahnrad seitlich liegt und mit einem Schraubenschlüssel um den horizontal liegenden Bolzen gedreht werden kann.

Nachdem wir den berechneten Schärfwinkel eingestellt haben, schneiden wir mit einer Schleifmaschine die Schneidzähne des zukünftigen Fräsers in die Endfläche des Zahnrads.

Nachdem wir das Zahnrad mit dem Bolzen flach auf einen Schraubstock gelegt haben, entfernen wir die Grate und geben den Zähnen ihre endgültige Form, zuerst mit einer Feile mit grober Kerbe und dann mit einer feinen.

Wir montieren den Halter wieder vollständig am Werkstückzahnrad und erhitzen ihn mit einem Gas-Acetylen-Schweißschneider, bis er anfängt, sich rot zu färben, und senken ihn dann scharf in einen Behälter mit Wasser ab.

Wir prüfen die Härte der Härtung und stellen fest, dass das Metall nicht ausreichend gehärtet ist, da es mit einer fein geschnittenen Feile bearbeitet werden kann.

Wir erhitzen das Werkstück erneut, jedoch auf eine höhere Temperatur, und bringen das Metall zu einem leuchtend roten Glanz. Anschließend tauchen wir den fast fertigen Fräser zum Abschrecken in einen Behälter mit Wasser.

Aus der Buchse für den Halter schleifen wir eine kleinere, um den Durchmesser des Befestigungslochs unseres Fräsers, 16 mm, und den Durchmesser der Spindel des Winkelschleifers, 14 mm, auszugleichen.

Wir nehmen die Trennscheibe von der Winkelschleiferspindel ab, montieren die Adapterhülse und darauf einen selbstgebauten Fräser aus dem Steuerrad und sichern alles mit einer Spannmutter.

Wir drücken ein Stück Brett mit einer Klemme fest auf den Werkbanktisch, schalten die Schleifmaschine ein und prüfen sie im Leerlauf ohne Last. Das Werkzeug arbeitet reibungslos und es sind keine Vibrationen zu spüren.

Wir erhöhen die Geschwindigkeit und beginnen mit dem Fräsen der Plattenoberfläche. Wir spüren sofort eine spürbare Belastung unserer Hände, was darauf hindeutet, dass viel Holz abgetragen wird. Für Komfort und Sicherheit beim Arbeiten schrauben wir den Seitengriff in das Gehäuse des Winkelschleifers.

Wenn die zu erledigende Arbeit schwierig ist, sollte der Schärfwinkel der Zähne eines selbstgebauten Fräsers kleiner gemacht werden; um die Produktivität zu steigern, sollte er im Gegenteil größer gemacht werden.

Wird benötigt

Zusätzlich zum erwähnten Zahnrad benötigen wir ein kleines Stück Stahlrohr und eine Schraubverbindung, die der Quergröße des Steuerzahnrad-Befestigungslochs entspricht.

Bei unserer Arbeit müssen wir die folgenden Werkzeuge und Geräte verwenden:

- Drehmaschine und Schleifmaschine;

- Bremssättel;

- Metallfeilen mit grobem und feinem Hieb;

- Schraubstock und Klemme;

- verstellbarer Schraubenschlüssel und Hammer;

- Gas-Acetylen-Schweißen;

- Behälter mit Wasser.

Das Verfahren zur Herstellung eines Holzschneiders aus einem Steuerrad

Um Unrundheiten des Zahnrads bei der Bearbeitung auf einer Drehmaschine zu vermeiden, spannen wir ein Metallrohr in das Spannfutter und schleifen dessen Ende auf den Durchmesser des Zahnradbefestigungslochs.

Wir montieren es am gedrehten Ende des Rohres, drücken es mit dem Reitstock und bearbeiten das Ende des Werkstücks.

Kommen wir zum wichtigsten Vorgang – dem Schneiden der Zähne am Zahnrad. Dazu muss es sicher in einem Schraubstock befestigt werden, was ohne eine spezielle Halterung nicht einfach zu bewerkstelligen ist.

Es ist nicht schwer zu machen. Wir führen eine Schraube mit geeignetem Durchmesser und geeigneter Länge in das Befestigungsloch des Zahnrads ein, setzen auf der anderen Seite des Werkstücks eine Unterlegscheibe und dann eine Buchse auf die Schraube und ziehen die resultierende Baugruppe mit einer Mutter und einem verstellbaren Schraubenschlüssel fest.

Jetzt ist es möglich, den Zahnradrohling sicher in einem Schraubstock am Halter zu befestigen und mit einer Schleifmaschine entlang aller Hohlräume des Zahnrads gleich tiefe Rillen zu schneiden. Sie bestimmen die Höhe der Zähne und den Schärfwinkel des zukünftigen Fräsers.

Nachdem wir die Nuten in das Werkstück geschnitten haben, zerlegen wir den Halter und entfernen die Mutter und die Buchse. Wir spannen die Bolzenstange so in einen Schraubstock, dass das Zahnrad seitlich liegt und mit einem Schraubenschlüssel um den horizontal liegenden Bolzen gedreht werden kann.

Nachdem wir den berechneten Schärfwinkel eingestellt haben, schneiden wir mit einer Schleifmaschine die Schneidzähne des zukünftigen Fräsers in die Endfläche des Zahnrads.

Nachdem wir das Zahnrad mit dem Bolzen flach auf einen Schraubstock gelegt haben, entfernen wir die Grate und geben den Zähnen ihre endgültige Form, zuerst mit einer Feile mit grober Kerbe und dann mit einer feinen.

Wir montieren den Halter wieder vollständig am Werkstückzahnrad und erhitzen ihn mit einem Gas-Acetylen-Schweißschneider, bis er anfängt, sich rot zu färben, und senken ihn dann scharf in einen Behälter mit Wasser ab.

Wir prüfen die Härte der Härtung und stellen fest, dass das Metall nicht ausreichend gehärtet ist, da es mit einer fein geschnittenen Feile bearbeitet werden kann.

Wir erhitzen das Werkstück erneut, jedoch auf eine höhere Temperatur, und bringen das Metall zu einem leuchtend roten Glanz. Anschließend tauchen wir den fast fertigen Fräser zum Abschrecken in einen Behälter mit Wasser.

Aus der Buchse für den Halter schleifen wir eine kleinere, um den Durchmesser des Befestigungslochs unseres Fräsers, 16 mm, und den Durchmesser der Spindel des Winkelschleifers, 14 mm, auszugleichen.

Testen eines selbstgebauten Holzschneiders

Wir nehmen die Trennscheibe von der Winkelschleiferspindel ab, montieren die Adapterhülse und darauf einen selbstgebauten Fräser aus dem Steuerrad und sichern alles mit einer Spannmutter.

Wir drücken ein Stück Brett mit einer Klemme fest auf den Werkbanktisch, schalten die Schleifmaschine ein und prüfen sie im Leerlauf ohne Last. Das Werkzeug arbeitet reibungslos und es sind keine Vibrationen zu spüren.

Wir erhöhen die Geschwindigkeit und beginnen mit dem Fräsen der Plattenoberfläche. Wir spüren sofort eine spürbare Belastung unserer Hände, was darauf hindeutet, dass viel Holz abgetragen wird. Für Komfort und Sicherheit beim Arbeiten schrauben wir den Seitengriff in das Gehäuse des Winkelschleifers.

Wenn die zu erledigende Arbeit schwierig ist, sollte der Schärfwinkel der Zähne eines selbstgebauten Fräsers kleiner gemacht werden; um die Produktivität zu steigern, sollte er im Gegenteil größer gemacht werden.

Schau das Video

Ähnliche Meisterkurse

So reparieren Sie einen gebrochenen Zahnradzahn

Wie man mit einfachen Mitteln eine Bohrmaschine in eine Oberfräse verwandelt

Holzschneider für Durchgangs- und Sacklöcher aus Bolzen

Komplette Demontage des Motorsensengetriebes zur Entfernung von Verschleißprodukten

Wiederherstellung der Kunststoffverzahnung durch Rändeln

Ballerina-Fräser verstellbar für Holz

Besonders interessant

Kommentare (6)