Lautsprecher-Dellenentferner

Jeder Glätteisenbauer weiß, wie wichtig ein professionelles Werkzeug zum Ausbeulen von Autokarosserien ist und wie viel es kostet. Es kann jedoch vollständig durch ein selbstgebautes Modell aus einem alten Lautsprecher ersetzt werden. Das Funktionsprinzip ist das gleiche, die Einsparungen liegen jedoch auf der Hand. Diese Version des Mini-Lifters ist in der Lage, Dellen von ca. 1 cm herauszuziehen. Und jetzt erklären wir Ihnen, wie das geht.

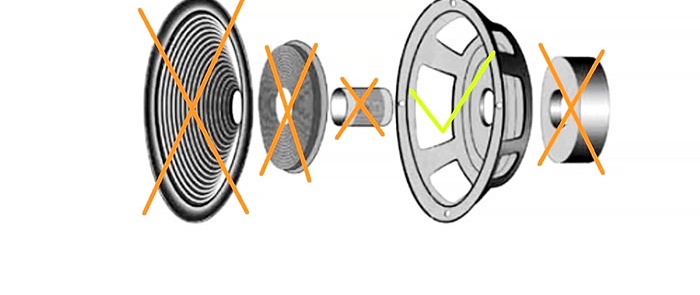

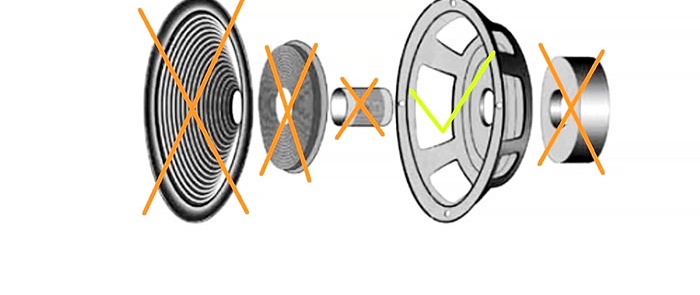

Zerlegen wir zunächst den Lautsprecher. Wir brauchen nur seinen Korb (Rahmen) mit einer daran angenieteten breiten Unterlegscheibe, die normalerweise jeder als unnötig wegwirft.

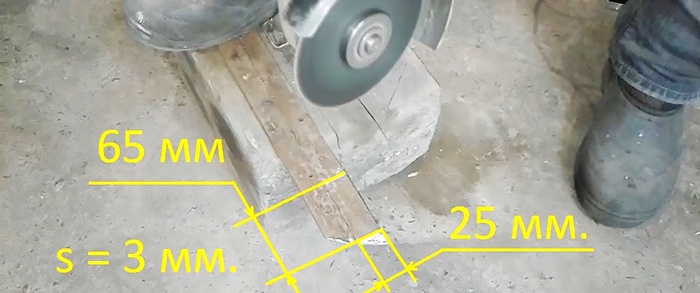

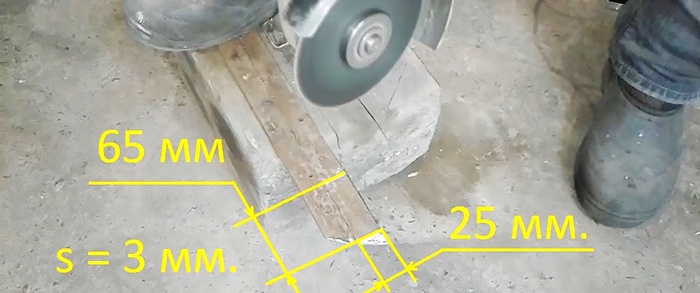

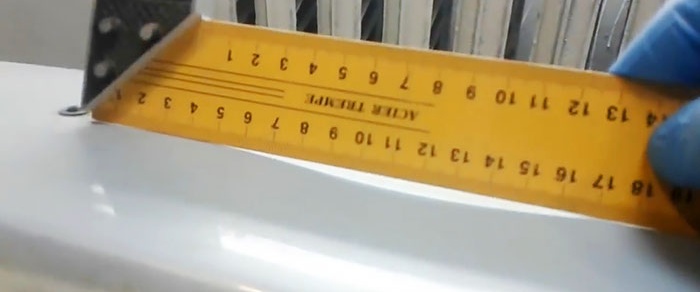

Mit einer Schleifmaschine schneiden wir einen 3 mm dicken Metallstreifen aus Stahl aus. Abmessungen: Länge – 65 mm, Breite – 25 mm. Wir schweißen es senkrecht zur Unterlegscheibe.

Wir schneiden ein 10-12 mm dickes und etwa 20 cm langes Stück Verstärkung oder Metallstange ab, das als Griff für unser Gerät dient. Wir schweißen es an das äußere Ende der Platte.

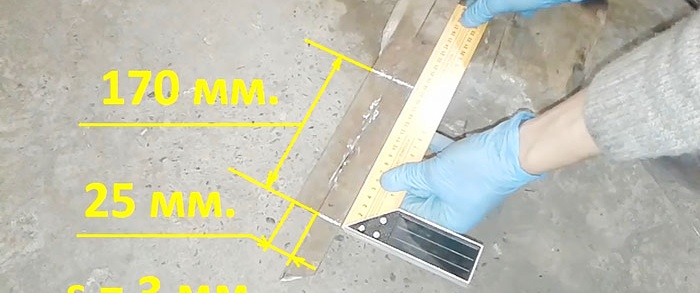

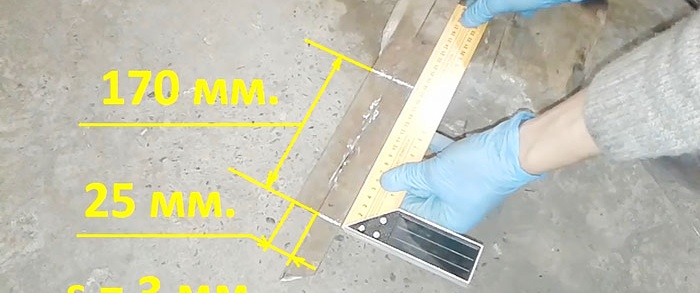

Die nächsten beiden Metallstreifen aus demselben Stahlblech werden als Abzugshebel verwendet. Abmessungen: Länge – 170 mm, Breite – 25 mm.

Der Auslösestift befindet sich direkt unter dem Griff und kann mit einer kleinen Niete oder Schraube befestigt werden. Wir bohren dafür ein Loch in die Ständerplatte und die Abzugsbaugruppe. Wir erweitern das Loch darauf zu einer kleinen Schiene von ca. 2 cm Länge und bohren auch ein Loch in die Zahnstange für die Achse.

Wir verschließen die Kanten der Abzugsplatten mit angeschweißten Anschlägen, um sie auf der Achse zu fixieren. Wir reinigen alles sorgfältig mit einer Mühle.

Die Stange zum Ausbeulen aus einem Rohr fertigen wir passend zum Durchmesser der Unterlegscheibe. Wir glätten es, um es am Abzug zu befestigen. Die Länge des Rohres wählen wir experimentell aus und berechnen sie für den maximalen Abzugszug.

Wir bohren ein Loch in die Stange und den Auslöser, um sie zu verbinden und eine freie Bewegung des Hebels zu gewährleisten.

Jetzt muss ein Schnellverschlussmechanismus vorgesehen werden, um die Stange mit ihrem Endteil – dem Pilz – zu verbinden. Dazu schweißen wir eine Unterlegscheibe an das Ende der Stange und bohren dann mit einer Schleifmaschine an deren Ende einen offenen Schlitz, damit ein Halt entsteht.

Sie können auch einen fabrikgefertigten Pilz aus Kunststoff kaufen. Oder Sie stellen es selbst aus einem Metallstab geeigneter Dicke her. Höhe – etwa 20-25 mm. Im oberen Teil muss mit einem Schleifer eine Nut gemacht werden, um die Stange zu greifen.

Wir kleben einen Deckel einer normalen Plastikflasche auf die Basis des Pilzes, damit keine Spuren auf dem Metall zurückbleiben. Der mit dem Metall in Kontakt stehende Umfang des Korbes muss jedoch mit einem Stoßdämpfer abgedeckt werden. Wenn die Standarddichtung, die bei solchen Lautsprechern aufgeklebt wird, nicht erhalten bleibt, reicht eine Türdichtung aus Gummi.

Das Werkzeug ist einsatzbereit. Jetzt können Sie versuchen, es an Dellen im Metall zu testen.

Sie benötigen eine Heißklebepistole und einen Entfetter (Nitroverdünner oder Alkohol). Reste von Schmelzklebstoff werden am sorgfältigsten nach dem Befeuchten mit Alkohol entfernt.

Vor dem Ziehvorgang empfehlen Handwerker, das Metall mit einem elektrischen Fön leicht zu erwärmen, um die Übergänge glatter zu gestalten.

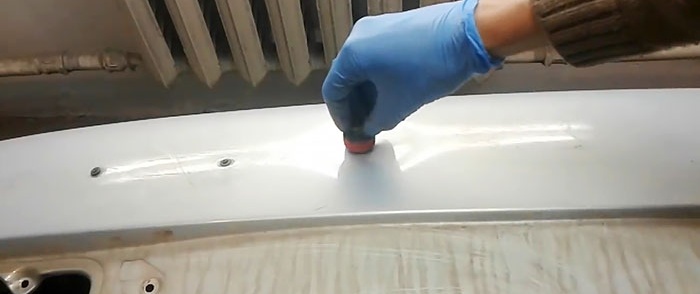

Wir entfetten die Metalloberfläche und kleben den Pilz bis zum maximalen Punkt der Delle.

Dann platzieren wir unser Gerät in der Mitte. Nachdem wir gewartet haben, bis der Schmelzkleber getrocknet ist (ca. 30 Sekunden), ziehen wir den Stab mit einem Hebel heraus, bis sich der Pilz vollständig vom Metall gelöst hat. Manchmal sind mehrere solcher Manipulationen erforderlich, um Unterschiede auf der Oberfläche der Karosserie auf ein Minimum zu reduzieren.

Versuchen Sie, sich zu einem so nützlichen Werkzeug zu machen. Vielleicht erspart Ihnen das zusätzliche Kosten in Autowerkstätten, wo für solche Arbeiten viel Geld verlangt werden kann.

Herstellung eines Geräts zum Beheben von Dellen

Zerlegen wir zunächst den Lautsprecher. Wir brauchen nur seinen Korb (Rahmen) mit einer daran angenieteten breiten Unterlegscheibe, die normalerweise jeder als unnötig wegwirft.

Mit einer Schleifmaschine schneiden wir einen 3 mm dicken Metallstreifen aus Stahl aus. Abmessungen: Länge – 65 mm, Breite – 25 mm. Wir schweißen es senkrecht zur Unterlegscheibe.

Wir schneiden ein 10-12 mm dickes und etwa 20 cm langes Stück Verstärkung oder Metallstange ab, das als Griff für unser Gerät dient. Wir schweißen es an das äußere Ende der Platte.

Die nächsten beiden Metallstreifen aus demselben Stahlblech werden als Abzugshebel verwendet. Abmessungen: Länge – 170 mm, Breite – 25 mm.

Der Auslösestift befindet sich direkt unter dem Griff und kann mit einer kleinen Niete oder Schraube befestigt werden. Wir bohren dafür ein Loch in die Ständerplatte und die Abzugsbaugruppe. Wir erweitern das Loch darauf zu einer kleinen Schiene von ca. 2 cm Länge und bohren auch ein Loch in die Zahnstange für die Achse.

Wir verschließen die Kanten der Abzugsplatten mit angeschweißten Anschlägen, um sie auf der Achse zu fixieren. Wir reinigen alles sorgfältig mit einer Mühle.

Die Stange zum Ausbeulen aus einem Rohr fertigen wir passend zum Durchmesser der Unterlegscheibe. Wir glätten es, um es am Abzug zu befestigen. Die Länge des Rohres wählen wir experimentell aus und berechnen sie für den maximalen Abzugszug.

Wir bohren ein Loch in die Stange und den Auslöser, um sie zu verbinden und eine freie Bewegung des Hebels zu gewährleisten.

Jetzt muss ein Schnellverschlussmechanismus vorgesehen werden, um die Stange mit ihrem Endteil – dem Pilz – zu verbinden. Dazu schweißen wir eine Unterlegscheibe an das Ende der Stange und bohren dann mit einer Schleifmaschine an deren Ende einen offenen Schlitz, damit ein Halt entsteht.

Sie können auch einen fabrikgefertigten Pilz aus Kunststoff kaufen. Oder Sie stellen es selbst aus einem Metallstab geeigneter Dicke her. Höhe – etwa 20-25 mm. Im oberen Teil muss mit einem Schleifer eine Nut gemacht werden, um die Stange zu greifen.

Wir kleben einen Deckel einer normalen Plastikflasche auf die Basis des Pilzes, damit keine Spuren auf dem Metall zurückbleiben. Der mit dem Metall in Kontakt stehende Umfang des Korbes muss jedoch mit einem Stoßdämpfer abgedeckt werden. Wenn die Standarddichtung, die bei solchen Lautsprechern aufgeklebt wird, nicht erhalten bleibt, reicht eine Türdichtung aus Gummi.

Das Werkzeug ist einsatzbereit. Jetzt können Sie versuchen, es an Dellen im Metall zu testen.

Dellen glätten

Sie benötigen eine Heißklebepistole und einen Entfetter (Nitroverdünner oder Alkohol). Reste von Schmelzklebstoff werden am sorgfältigsten nach dem Befeuchten mit Alkohol entfernt.

Vor dem Ziehvorgang empfehlen Handwerker, das Metall mit einem elektrischen Fön leicht zu erwärmen, um die Übergänge glatter zu gestalten.

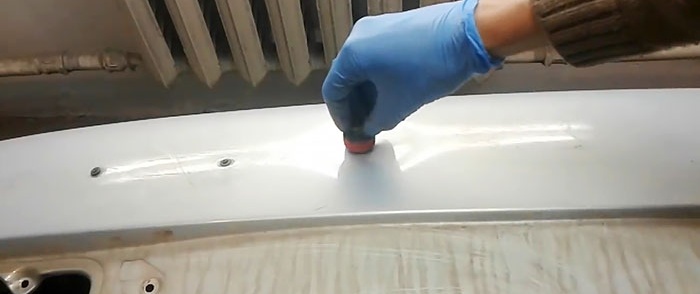

Wir entfetten die Metalloberfläche und kleben den Pilz bis zum maximalen Punkt der Delle.

Dann platzieren wir unser Gerät in der Mitte. Nachdem wir gewartet haben, bis der Schmelzkleber getrocknet ist (ca. 30 Sekunden), ziehen wir den Stab mit einem Hebel heraus, bis sich der Pilz vollständig vom Metall gelöst hat. Manchmal sind mehrere solcher Manipulationen erforderlich, um Unterschiede auf der Oberfläche der Karosserie auf ein Minimum zu reduzieren.

Versuchen Sie, sich zu einem so nützlichen Werkzeug zu machen. Vielleicht erspart Ihnen das zusätzliche Kosten in Autowerkstätten, wo für solche Arbeiten viel Geld verlangt werden kann.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

Der effektivste Weg, Ihre Batterie wiederherzustellen

Das stärkste Kriechschmiermittel

Eine einfache Möglichkeit, an den Kotflügelverkleidungen haftenden Schmutz zu entfernen

Lohnt es sich, einen Magneten am Ölfilter anzubringen?

So restaurieren Sie eine Autobatterie mit Backpulver

Ungewöhnliche Verwendungen von WD-40

Kommentare (0)