Wie man aus alten Batterien einen Garagenheizofen baut

Zum Beheizen von Garagen, Werkstätten oder zum vorübergehenden Beheizen eines im Bau befindlichen Hauses ist es praktisch, einen Dickbauchofen zu verwenden. Es nimmt wenig Platz ein und ermöglicht es Ihnen, schnell eine angenehme Temperatur zu erreichen. In der Werksversion sind Dickbauchöfen sehr leicht, sodass sie nach dem Ausbrennen des Holzes schnell abkühlen und nicht mehr heizen. Wenn Sie möchten, dass der Ofen zusätzlich als Wärmespeicher fungiert, können Sie ihn selbst herstellen, indem Sie Gusseisenbatterien als Komponenten verwenden.

Material:

- gusseiserner Heizkörper 7-8 Abschnitte;

- Profilrohre 50x20 mm, 20x20 mm, 10x10 mm;

- Stahlblech 3-5 mm;

- Streifen 20 mm;

- Asbestschnur;

- hitzebeständiges Glas;

- geschweißte Scharniere – 3 Sätze;

- Schrauben für Ofentüren – 3 Stk.

Herstellungsprozess eines Holzofens

Um die Seiten des Ofens herzustellen, müssen Sie den Heizkörper in Abschnitte zerlegen. Um nicht nach Schlüsseln zu suchen und rostige Nippel nicht abzuschrauben, können Sie die Batterie einfach mit einer Schleifmaschine in Abschnitte schneiden.

Dann werden von jedem die Rippen abgeschnitten.

Im Inneren der Rippen befinden sich viele Ablagerungen und sie sind oben mit dicken Farbschichten bedeckt.All dies muss ausgebrannt werden. Dazu werden die Rippchen zusammen mit Brennholz in ein Feuer gestapelt. Wenn es durchbrennt, müssen sie mit einer Metallbürste gereinigt werden.

Anschließend werden aus den Rippen 2 Seitenwände für den Ofen geschweißt. Bei einem Dickbauchofen ist die Verwendung von 7–8 Rippen pro Wand ausreichend. Es ist notwendig, mit einer durchgehenden Naht zu schweißen, um eine vollständige Dichtheit zu erreichen.

Der Rahmen der Vorderwand des Ofens ist aus einem Profilrohr 50x20 mm und 20x20 mm geschweißt. Die Querrohre sind so angeordnet, dass darin 3 Türen eingebaut werden können. Einer ist für den Aschekasten, der zweite für das Nachlegen von Brennholz und der dritte für den Zugang zum Nachbrenner zum Zweck der Rußreinigung vorgesehen.

Der Rahmen der Rückwand ist U-förmig ausgeführt. Außerdem sollte es nur geringfügig höher sein als der Abschnitt für den Aschekasten, der entlang der Öffnung in der Vorderwand angebracht ist. Das Querrohr des Rahmens wird breiter gemacht, während die Vertikalen auf die gleiche Weise wie vorne verschweißt werden sollten. Anschließend wird die Öffnung zwischen den Rohren mit Stahlblech verschweißt.

Als nächstes müssen Sie die Rahmen der Vorder- und Rückwände des Ofens mit Seitenwänden aus Stahlblech verbinden. Sie werden entsprechend der Höhe des Aschekastens und der Breite der vorbereiteten Heizkörperwände zugeschnitten. Der Boden des Ofens aus dem gleichen Stahlblech wird sofort an die Seiten geschweißt.

Im nächsten Schritt ist es notwendig, einen wellenförmigen Einsatz aus Stahlblech auszuschneiden, der eng an den Rippen der geschweißten Batterien anliegt. Seine Länge sollte um eine Kante kürzer als die Wände sein. Dann müssen Sie die Wände der Heizkörper schräg an den Ofenrahmen schweißen. Gleichzeitig wird dazwischen eine wellenförmige Einlage eingeschweißt. Es sollte sich in der Mitte der oberen Öffnung der Nachbrennkammer befinden.

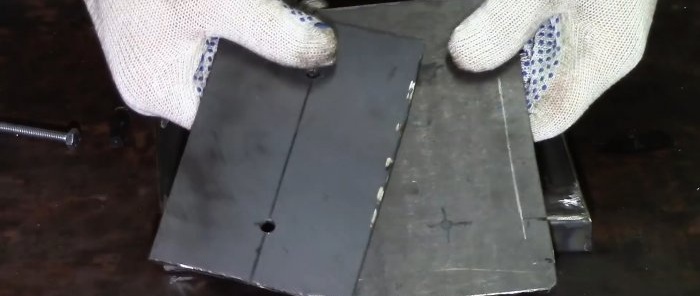

Wenn Sie den Ofen auf die Seite drehen, müssen Sie den Spalt zwischen den abgeschrägten Wänden der Batterie und den glatten Unterseiten aus Stahlblech verschweißen.Dazu werden Einlegeteile entsprechender Größe ausgeschnitten und hermetisch verschweißt.

Als nächstes wird die Oberseite des Ofens ausgeschnitten und verschweißt. Auch die Längsseiten sind gewellt, sodass sie sich gut an die Rippen anschmiegen. Vor dem Schweißen wird in das Werkstück ein Loch für den Schornstein geschnitten.

Um den verbleibenden Spalt dort zu schließen, müssen Sie einen Einsatz in die Rückwand schneiden und einschweißen. Außerdem werden schmale Einsätze verwendet, um die Lücken zwischen den Rippen und dem Rahmen in der Vorderwand zu verschweißen.

Als nächstes wird die Feuerraumtür aus dem Profilrohr geschweißt. Damit es fest sitzt, muss die Dicke mit einem Stahlband erhöht werden. Eine Reihe davon ist um den Umfang der Tür herum verschweißt, die zweite ist um 10 mm eingerückt. Das Ergebnis sind 2 Wände, zwischen denen eine Asbestschnur verlegt wird.

Anschließend wird ein Rahmen aus Streifen an die Öffnung unter der Feuerraumtür geschweißt, so dass er bei der Verbindung mit der Tür den Asbest berührt. Dadurch wird die Brennkammer vollständig abgedichtet.

Die Tür für den Aschekasten ist aus einem dünneren Profilrohr geschweißt. Für den Einbau der Asbestdichtung muss eine Wand abgeschnitten werden. Der Türrahmen ist mit Stahlblech verschweißt. Damit sich diese Tür weniger erwärmt, sind von innen 2 Bolzen angeschweißt und daran ein kleiner Siebeinsatz aus Stahlblech befestigt. Um die Tür gegen Asbest abzudichten, ist an der Öffnung selbst ein Streifen angeschweißt, wie zuvor auch an der Öffnung für die Brennholzeinladung. Die obere Tür zum Reinigen von Ruß erfolgt auf ähnliche Weise.

Die resultierenden Türen werden durch die Scharniere an die Öffnungen geschweißt.

An der Feuerraumtür wird eine Dichtung angebracht und hitzebeständiges Glas eingesetzt. Um es zu sichern, können Sie ein paar Tropfen Schweiß auftragen. Anschließend werden Ventile an Türen und Ofen angeschweißt. Auf Wunsch kann der Ofen mit hitzebeständiger Farbe gestrichen werden.

Die Besonderheit des resultierenden Ofens besteht darin, dass er dank der Kühlerlamellen eine vergrößerte Kontaktfläche mit der Raumluft hat. Aufgrund seiner Masse speichert es außerdem die Wärme länger, nachdem das Holz ausgebrannt ist. Bei der Herstellung des Ofens wird zwar Gusseisen verwendet, da dieser klein und für Holz ausgelegt ist, steigt die Temperatur des Metalls jedoch nicht so stark an, dass die Naht zwischen Gusseisen und Stahl durch Längenausdehnung platzt.

Schau das Video

Ähnliche Meisterkurse