So bauen Sie zu Hause eine Maschine zum Schleifen von Bremsscheiben aus einem Waschmaschinenmotor zusammen

Bei Gebrauchtwagen ist beim Betätigen des Bremspedals häufig ein Pulsieren oder Vibrieren zu spüren. Der Grund dafür liegt in der Rostkruste auf den Bremsscheiben. Sein Vorhandensein beeinträchtigt die Bremswirkung und wird außerdem von einem charakteristischen Schleifgeräusch begleitet. Dieses Problem kann durch Schleifen der Scheiben gelöst werden, was auf einer selbstgebauten Maschine sehr einfach ist. Eine solche Maschine kann in Ihrer Garage oder Werkstatt in nur 2 Stunden geschweißt werden.

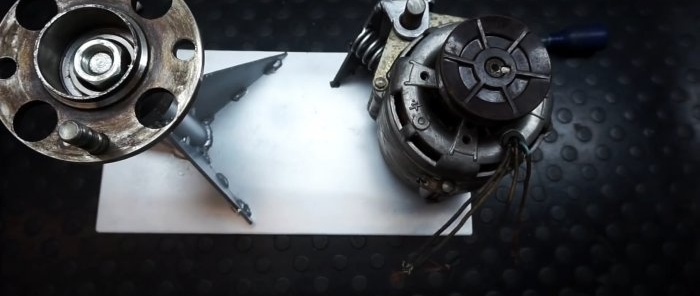

Material:

- Motor einer Waschmaschine;

- Stahlblech 3 mm;

- Ecke 20x20 mm;

- Radnabe;

- Antriebsriemen;

- Ventilfeder;

- Rohr 25-32 mm.

Herstellungsprozess einer Bremsscheibenschleifmaschine

Es ist notwendig, eine Platte aus Stahlblech zu schneiden, die als Sohle der Maschine dient. Seine Abmessungen sind individuell, da sie vom Durchmesser der Scheibe und dem verfügbaren Antriebsriemen abhängen. Es ist notwendig, dass genügend Platz vorhanden ist, um den Motor und die Nabe auf der Sohle zu montieren, und gleichzeitig darauf zu achten, dass die Schleifscheibe nicht mit der Motorriemenscheibe in Berührung kommt.

Eine Stahlstange mit geeignetem Durchmesser wird in die Standardhalterung des Waschmaschinenmotors eingeführt. Anschließend werden aus Stahlblech oder Streifen 2 Ösen und eine Brücke ausgeschnitten, aus denen der Befestigungswinkel geschweißt wird.

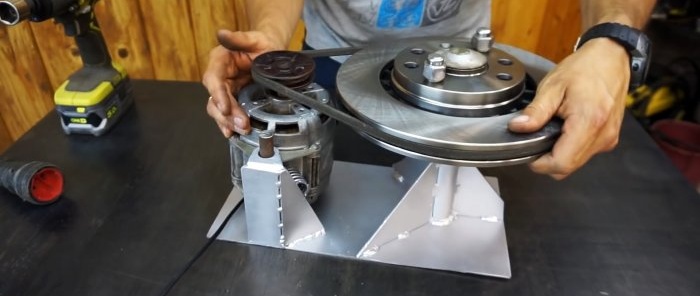

Der Motor muss vertikal mit der Welle nach oben auf der Sohle montiert werden und etwas darunter platziert werden, um einen Abstand von 10–20 mm dazu zu schaffen. Anschließend wird die Halterung von unten mit der Platte verschweißt. Um zu verhindern, dass es sich verbiegt, sollten Sie den Zwickel aushärten, um ihm Stabilität zu verleihen.

Zur Montage der Nabe muss seitlich an der Sohle ein Ständer angeschweißt werden. Hierzu können Sie die Spurverstellkupplung nutzen. Es verfügt über Rillen, mit denen Sie die Nabe festklemmen können. Die Überwurfmutter wird an das Rohr geschweißt, um die Struktur zu verlängern.

Als nächstes müssen Sie die Höhe berechnen, in der die Nabe relativ zur Riemenscheibe auf der Welle des Elektromotors platziert wird. Es sollte niedriger sein, damit die daran befestigte Scheibe bündig mit der Riemenscheibe abschließt. Das Rohr ist vertikal mit der Sohle verschweißt. Um ein Ausreißen zu verhindern, wird die Verbindung mit Schals verstärkt.

Zwischen Motor und Halterung wird eine Ventilfeder eingesetzt. Um ein Herausfallen zu verhindern, kann es verschweißt werden. Die Nabe ist seitlich verschraubt.

Jetzt müssen Sie das Kabel mit dem Stecker an den Elektromotor anschließen. Wenn 4 Verkabelungen vorhanden sind, können Sie mithilfe von Testmethoden die Kombination aus zwei davon finden, die den Betrieb startet. Es passiert nichts Schlimmes, Sie können das Kabel bedenkenlos festschrauben und einstecken und in die Steckdose stecken. Wenn der Motor nicht startet, müssen Sie ein anderes Kabelpaar anschließen. Überschüssige Verkabelung ist isoliert.

Die Bremsscheibe wird auf die Nabe geklemmt. Der Antriebsriemen wird zwischen ihm und der Motorriemenscheibe hindurchgezogen. Ist sie zu kurz, kann der Federwiderstand die dünne Stahlsohle verbiegen. Um dies zu verhindern, muss es möglicherweise durch Verschweißen der Ecken an der Unterseite verstärkt werden.

Bei einer Last in Form einer Scheibe startet der Motor nicht, er muss leicht angeschoben werden. Anschließend wird nach der Beschleunigung die Oberfläche der Bremsscheibe geschliffen. Zunächst wird grobes Schleifpapier P80 verwendet, anschließend wird die Körnung auf P320 reduziert. Das Ergebnis ist eine glatte, kratzfreie Scheibe, die sanft und leise bremst.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant