Handkreissäge zum Selbermachen für Holz aus PVC-Rohren

Aus PVC-Rohren und einem mittelstarken Elektromotor der Serie 775 lässt sich ganz einfach mit eigenen Händen eine kleine batteriebetriebene Kreissäge herstellen. Die Motorleistung reicht völlig aus, um nicht nur Sperrholz, sondern auch Bretter zu schneiden je nach Größe der Scheibe.

Materialien für die Arbeit

Hauptmaterialien, die in der Arbeit verwendet werden:- Elektromotor Serie 775, Spannung 12-24V -

- Breite Möbelecke aus Stahl;

- PVC-Rohre 20 mm, Eckverbinder PVC-Rohre 20 mm, Rohrstopfen;

- Adapter zum Anschluss des Antriebs an den Motor -

- Knopf mit Drähten;

- Sägeblatt;

- Lebensmittelbehälter aus Kunststoff;

- ein Stück Holz oder Span-/Faserplatte als Unterlage;

- Sprühfarbe;

- Schrauben und Muttern zur Befestigung von Sägeteilen;

- Netzteil mit Stecker - http://alii.pub/5nigpc

- Schutzabdeckung für den Motor.

Der Prozess der Herstellung einer selbstgemachten Säge

Der erste Schritt besteht darin, die Basis für den Motor vorzubereiten.Dazu probieren wir die Teile auf einer Holzplatte an und schneiden das benötigte Materialstück aus.

Sie müssen einen Schlitz in der Basis machen. Die Scheibe wird auf die Basis montiert, die Grenzen werden markiert und mit einem Bohrer und einem Bügelsägeblatt wird ein Schlitz hergestellt. Die Kanten des Schnittlochs werden mit einer Feile bearbeitet.

Der Motor wird an einer Stahlmöbelecke mit montiertem Sägeblatt ausprobiert und die Stelle, an der die Stahlecke zusammen mit dem Motor befestigt werden soll, wird markiert.

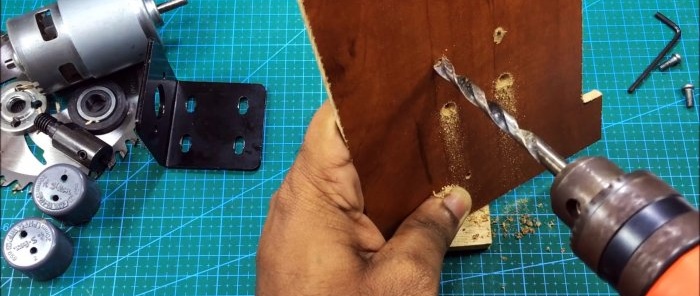

In den Holzsockel werden Löcher für die Ecke und für PVC-Dübel an den Kanten gebohrt. Die Löcher müssen zusätzlich mit einem Bohrer mit großem Durchmesser in geringer Tiefe gebohrt werden, um die Schraubenköpfe zu verbergen.

Es werden PVC-Stecker mit vorgebohrten Löchern angebracht, dann eine Stahlecke, an der die Motor- und Sägeblattbaugruppe befestigt wird.

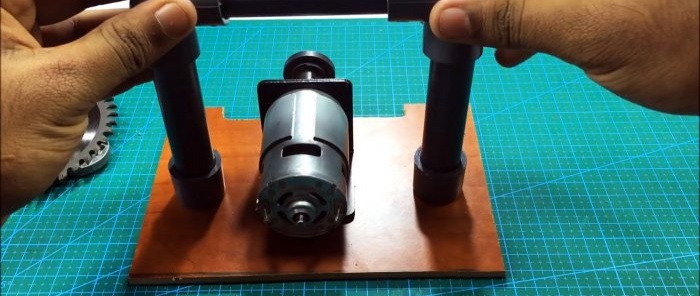

Der Motor ist auf einer Stahlplattform montiert, die Fixierung erfolgt durch den Adapter für das Sägeblatt.

PVC-Rohre werden so in die Stopfen eingebaut, dass ein Griff entsteht. Die Rohre werden mit einer Bügelsäge zugeschnitten, angepasst und mit PVC-Bögen verbunden.

Es werden Schutzabdeckungen für Motor und Sägeblatt hergestellt. Für den Motor wird ein Rohr mit passendem Durchmesser genommen – in diesem speziellen Fall handelt es sich um einen Teil der Stoßdämpfer des Autos, der Stangenschutz besteht aus Kunststoff.

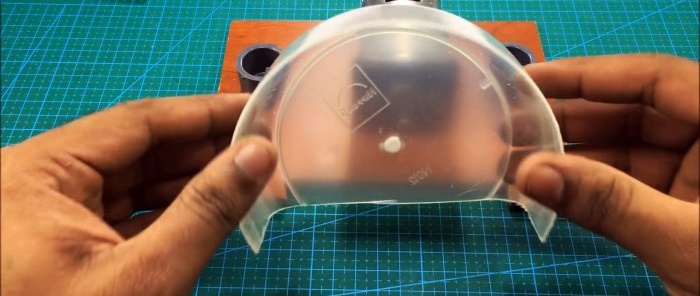

Um ein Gehäuse für die Festplatte herzustellen, müssen Sie aus einer Plastikdose ein Stück mit Boden abschneiden und absägen. Aus dem Werkstück wird ein Gehäuse ausgeschnitten, in das an den zur Befestigung notwendigen Stellen Löcher gebohrt werden.

An einem der Seitenrohre des Griffs ist ein Loch für die Drähte gebohrt. Der Leistungsstecker wird im Motorschutzgehäuse untergebracht, in das Gehäuse müssen auch Löcher für die Befestigung gebohrt werden.

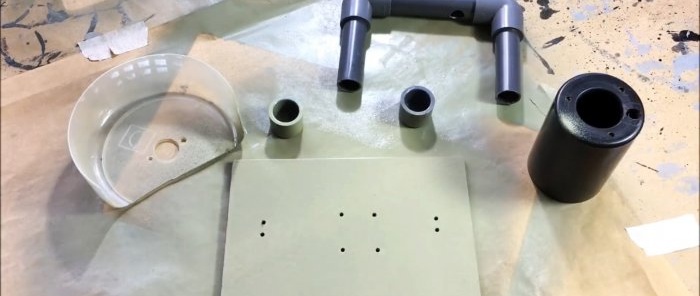

Wenn alle Teile montiert sind, wird das Gerät vor dem Zusammenbau zerlegt; alle sichtbaren Teile werden sprühlackiert.

Der Startknopf ist am Griff an einer Stelle angebracht, an der er bequem mit dem Finger gedrückt werden kann.

Wenn alles trocken ist, ist die Säge zusammengebaut, die Teile sind sicher fixiert – die Basis ist fertig, es bleibt nur noch die Verbindung herauszufinden!

Zunächst werden die Drähte mit einem Lötkolben an den Knopf am Griff mit Zinn angelötet. Anschließend müssen Sie die Verkabelung an den Stecker am Motorgehäuse und an die Motorklemmen anschließen.

Beim Löten kommt es vor allem darauf an, die Drähte zunächst gut miteinander zu verbinden und dann das Zinn nicht zu verschonen. Um zuverlässige und dauerhafte Verbindungen zu gewährleisten, werden anstelle von Isolierband Schrumpfschläuche verwendet.

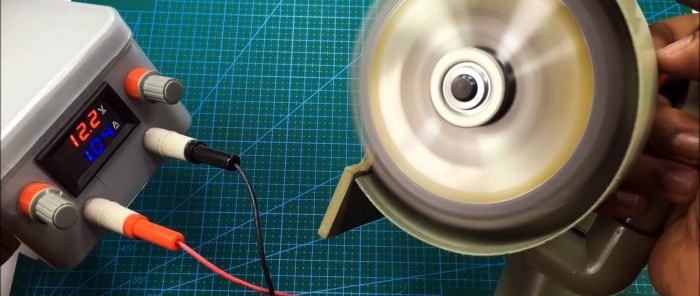

Die Funktion des Motors wird mit einem auf 12 V eingestellten Frequenzumrichter überprüft – alles funktioniert.

Das Gehäuse wird auf den Sägemotor aufgesetzt, die Stromquelle wird über den Stecker angeschlossen – das Elektrowerkzeug ist betriebsbereit!

Schau das Video

Ähnliche Meisterkurse

Besonders interessant