Mini-Kreissäge

Wir heißen alle Besucher unserer Seite herzlich willkommen! In jüngerer Zeit sind auf unserer Internetressource Informationen zu einigen Geräten erschienen, zum Beispiel zu selbstgebauten Maschinen usw. Heute erzählen wir Ihnen von einem weiteren effektiven Gerät – einer Handkreissäge! Ein solches Gerät ist recht mobil, Sie können damit im Garten arbeiten und Arbeiten am Schneiden von Plattenmaterial durchführen.

Dieser Artikel richtet sich an diejenigen, die sich dafür interessieren, wie man eine Kreissäge selbst herstellt. Diese Säge kann von einem 12-V-Motor angetrieben werden, sodass Sie sie mit wiederaufladbaren Batterien betreiben können. Sie können es mitnehmen und in Ihrem Auto anschließen. Zum Schneiden von Brettern wird eine Säge verwendet. Der von Ihnen gewählte Motor muss mehr Leistung haben – nur in diesem Fall wird die Arbeit definitiv effektiv sein.

Zur Durchführung der Arbeiten werden folgende Materialien verwendet:

Darüber hinaus besteht die Notwendigkeit, die folgenden Tools zu verwenden:

Die Herstellung der Kreissäge erfolgt in den folgenden zehn Schritten.

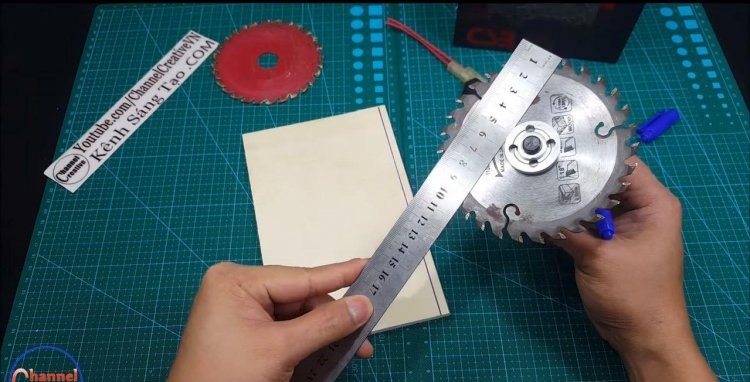

Mithilfe eines speziellen Adapters (Scheibenadapter) müssen Sie die Trennscheibe auf der Motorwelle befestigen. Heutzutage ist ein solcher Adapter in vielen Fachgeschäften leicht zu finden. Nachdem Sie die Schrauben fest angezogen haben, installieren Sie den Adapter und dann die Scheibe: Die Befestigung erfolgt auf die gleiche Weise wie bei einem Winkelschleifer. Die Scheibe darf sich während des Betriebs nicht lösen, daher alle vorhandenen Knoten gut festziehen.

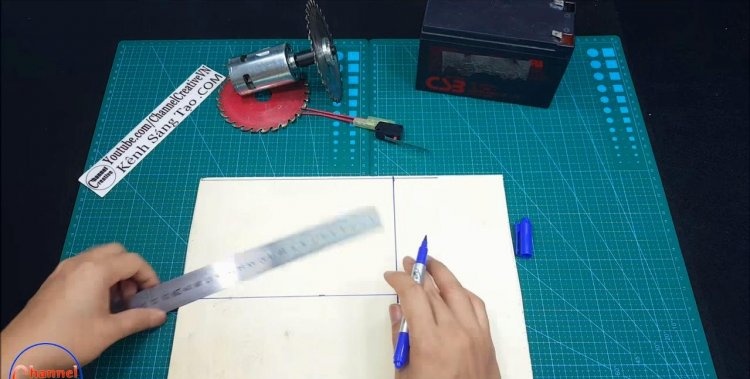

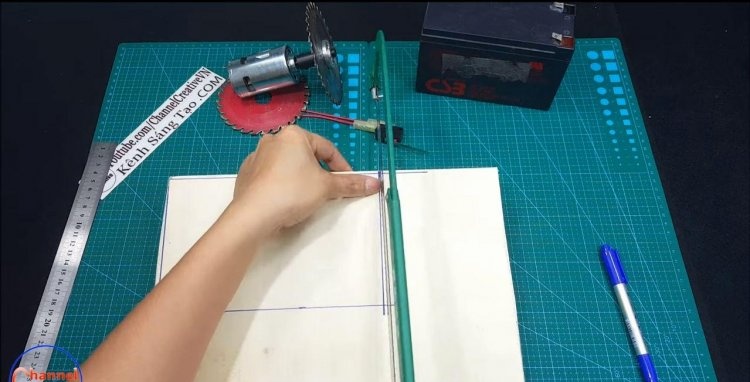

Suchen Sie sich zunächst etwas Sperrholz oder ein anderes haltbares Material aus, aus dem Sie die Basis herstellen können. Schneiden Sie das gewünschte Stück aus und zeichnen Sie die entsprechenden Linien. Als nächstes müssen Sie mit einem Büromesser das Fenster ausschneiden und dann Löcher in das Material bohren.

Anschließend können Sie den Motor mit mehreren Klammern, Schrauben mit Muttern und Unterlegscheiben befestigen. Um zu verhindern, dass der Motor auf der Basis „läuft“, ziehen Sie die Muttern fest an. Als nächstes müssen Sie sicherstellen, dass die rotierende Scheibe die Basis nicht berührt.

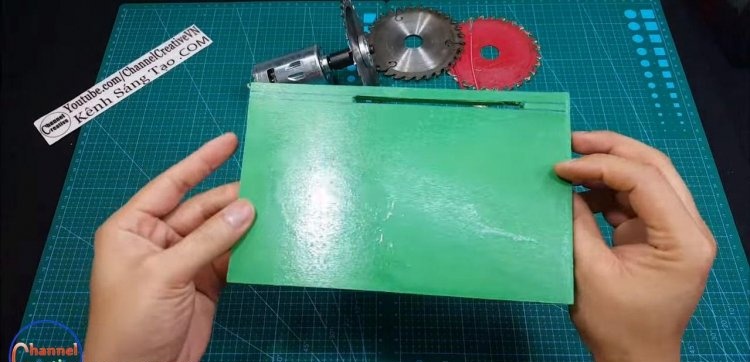

Vor der Montage kann der Sockel beispielsweise grün lackiert werden. Es ist notwendig, Löcher für die Schraubenköpfe zu bohren, und zwar so, dass diese nicht abgeschliffen werden müssen.

Während des Betriebs dürfen Späne nicht zur Seite fliegen, daher ist für ein solches Gerät die Installation eines Schutzschildes erforderlich. Sie können aus einem Stopfen einen Schutzschild für Kunststoffrohre der Größe 110 herstellen. Sie müssen Messungen vornehmen und den überschüssigen Teil mit einer Metallsäge vom Stopfen abschneiden. Schneiden Sie außerdem eine Nut für die Motorwelle.

Nachdem Sie den Flügel hergestellt haben, können Sie mit der Installation beginnen. Dies kann sowohl mit Aluminiumecken als auch mit einer Nietpistole erfolgen. Sie sollten Löcher mit dem erforderlichen Durchmesser bohren und Nieten am Flügel anbringen und Unterlegscheiben auf der anderen Seite anbringen. Es wird empfohlen, zur Montage Nieten zu verwenden.

Auch der Motor muss geschlossen sein, da er vor Staubpartikeln geschützt werden muss und außerdem überhitzen kann. Das Gehäuse besteht aus einem Stück Kunststoffrohr mit entsprechendem Durchmesser. Mit einer Metallsäge müssen Sie es der Länge nach aufschneiden und dann das Gehäuse mit Ecken aus Aluminium befestigen. Die Ecken werden mit Nieten am Gehäuse befestigt und das Gehäuse wird mit Schrauben und Muttern am Sockel befestigt – dies ist notwendig, um das Gehäuse abnehmen zu können und Zugang zum Motor zu haben.

Um das Gerät sicher bedienen zu können, benötigen Sie einen bequemen und zuverlässigen Griff. Es kann aus zwei Verbindungswinkeln für Rohre und zwei kleinen Rohren hergestellt werden.Sie müssen alles im erforderlichen Winkel auf die erforderliche Größe zuschneiden und es dann mit Klebstoff zusammenfügen.

Jetzt haben Sie einen Stift!

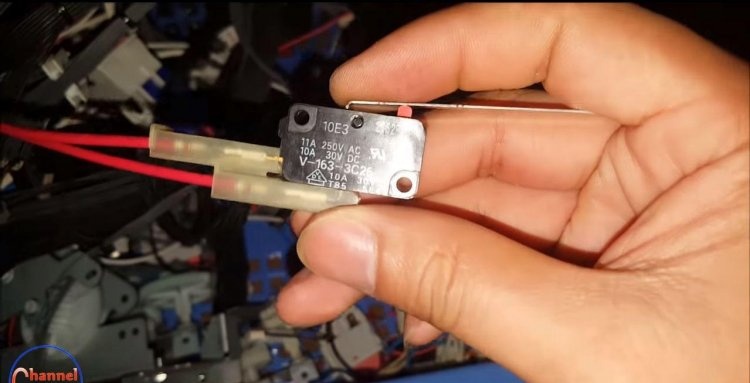

Erst nach Einbau eines Schalters (Schlüsseltyp) in den Griff kann der Griff selbst eingebaut werden. Bei der Installation eines Leistungsschalters muss die Stromstärke berücksichtigt werden. Der Schalter sollte ausgeschnitten und mit Heißkleber angebracht werden.

Der feste Griff wird an zwei Punkten befestigt, danach wird der Griff an der Basis befestigt. Zur Befestigung des zweiten Endes am Motorgehäuse wird Epoxidkleber verwendet. Sie sollten die verklebten Oberflächen gründlich mit einem Dremel oder Schleifpapier reinigen und anschließend Epoxidharz auftragen. Jetzt hat Ihr Gerät „keine Angst mehr“ vor einem Ausfall, denn selbst wenn dies passiert, können Sie durch Entfernen des Griffs zusammen mit dem Gehäuse alles reparieren.

Das Produkt muss lackiert werden (z. B. mit einer Sprühdose), da dies ihm zusätzliche Seriosität verleiht. In diesem Fall müssen Sie den Schalter und andere nicht lackierbare Elemente mit Klebeband abdecken.

Die hintere Abdeckung besteht aus einem Stopfen für Kunststoffrohre mit einem Durchmesser von 60 mm. Sie müssen den gesamten Überschuss abschneiden und ihn anprobieren. Über einen ebenfalls in diesem Teil verbauten Stecker wird das Gerät an eine Stromquelle angeschlossen. Es ist notwendig, ein Loch für den Block zu schneiden.

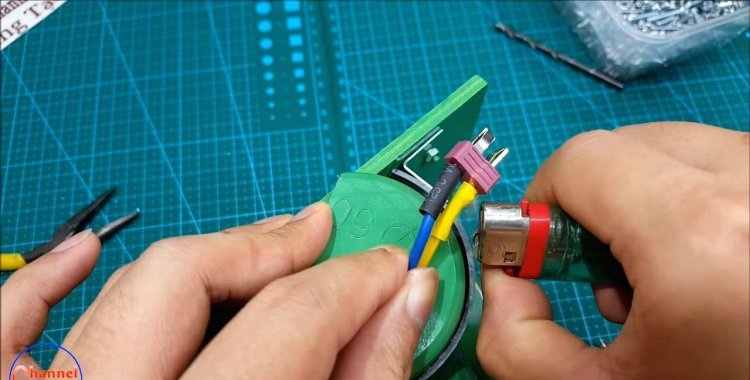

Als nächstes können Sie mit der Montage beginnen; zunächst müssen Sie die Stromkabel herausführen. Wir löten einen Draht direkt an den Motorkontakt und den anderen in den Spalt durch den Schalter. Die Enden der Drähte sollten durch die hintere Abdeckung herausgeführt und mit Schrumpfschlauch versehen werden. Als nächstes müssen Sie den Stecker verlöten und ihn dann an der Abdeckung befestigen.

Danach befestigen wir die hintere Abdeckung und schleifen mit einem Dremel oder Schleifpapier die Schraubverschlüsse auf der Arbeitsfläche ab.

Das Auto ist fertig, es ist Zeit zum Testen!

Die richtige Bestimmung der Polarität kann als der wichtigste Schritt beim Anschluss der Säge an die Stromquelle bezeichnet werden. Der Erfolg dieses Moments bestimmt, ob sich die Säge in die gewünschte Richtung dreht.

Der Nachweis erfolgt experimentell!

Um die Säge an jeden Ort mitnehmen zu können (z. B. in den Wald), werden 12-V-Batterien verwendet. Für den längeren Einsatz in der Werkstatt wäre es sinnvoller, die Säge über ein Netzteil anzuschließen, aber wir Man darf nicht vergessen, dass der Strom direkt sein muss! Viel Spaß mit Ihren Erfindungen!

Videoanleitung zur Herstellung einer Kreissäge

Dieser Artikel richtet sich an diejenigen, die sich dafür interessieren, wie man eine Kreissäge selbst herstellt. Diese Säge kann von einem 12-V-Motor angetrieben werden, sodass Sie sie mit wiederaufladbaren Batterien betreiben können. Sie können es mitnehmen und in Ihrem Auto anschließen. Zum Schneiden von Brettern wird eine Säge verwendet. Der von Ihnen gewählte Motor muss mehr Leistung haben – nur in diesem Fall wird die Arbeit definitiv effektiv sein.

Welche Materialien und Werkzeuge werden benötigt?

Zur Durchführung der Arbeiten werden folgende Materialien verwendet:

- - 12-Volt-Motor;

- - wiederaufladbare Batterien 12 V;

- - schalten;

- - Trennscheibe 110 x 20 mm;

- - Adapter für den Motor (mit dem Sie Scheiben einbauen können);

- - Plastikfolie oder anderes;

- - kleine Schrauben, selbstschneidende Schrauben;

- - Epoxidkleber;

- - Klammern aus Metall;

- - Stopfen für Kunststoffrohre;

- - zwei Ecken aus Kunststoffrohren (27) und ein Stück Rohr (das als Material verwendet wird, aus dem der Griff hergestellt werden kann);

- - ein Stück Kunststoffrohr, das zur Herstellung eines Schutzgehäuses verwendet wird;

- - mit Kontakten blockieren;

- - Wärmeschrumpfung;

- - Farbstoff.

Darüber hinaus besteht die Notwendigkeit, die folgenden Tools zu verwenden:

- - Bügelsägen für Metall;

- - Klebepistole;

- - Bohrer;

- - Lötgerät;

- - Markierung;

- - Lineale;

- - Nietpistole;

- - Schraubendreher;

- - „Dremel“ (empfohlen).

Die Herstellung der Kreissäge erfolgt in den folgenden zehn Schritten.

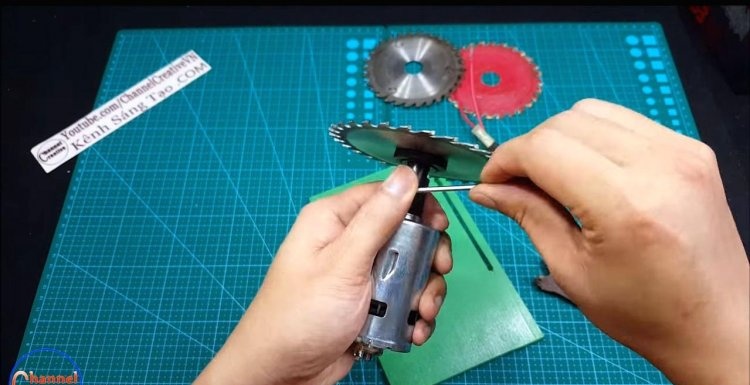

Montage der Trennscheibe

Mithilfe eines speziellen Adapters (Scheibenadapter) müssen Sie die Trennscheibe auf der Motorwelle befestigen. Heutzutage ist ein solcher Adapter in vielen Fachgeschäften leicht zu finden. Nachdem Sie die Schrauben fest angezogen haben, installieren Sie den Adapter und dann die Scheibe: Die Befestigung erfolgt auf die gleiche Weise wie bei einem Winkelschleifer. Die Scheibe darf sich während des Betriebs nicht lösen, daher alle vorhandenen Knoten gut festziehen.

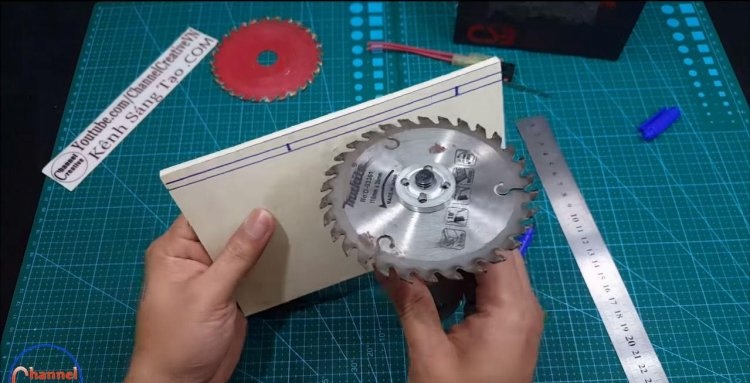

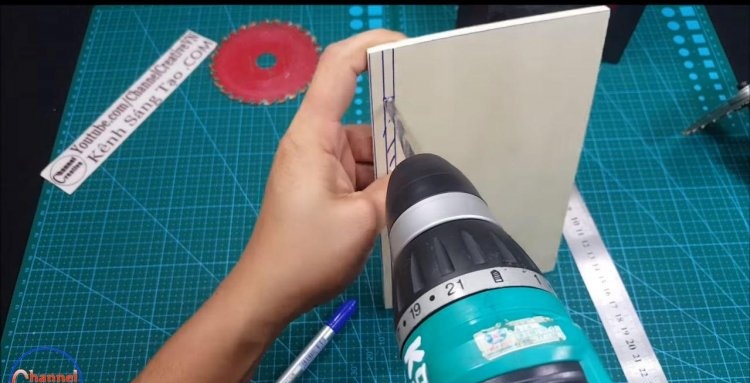

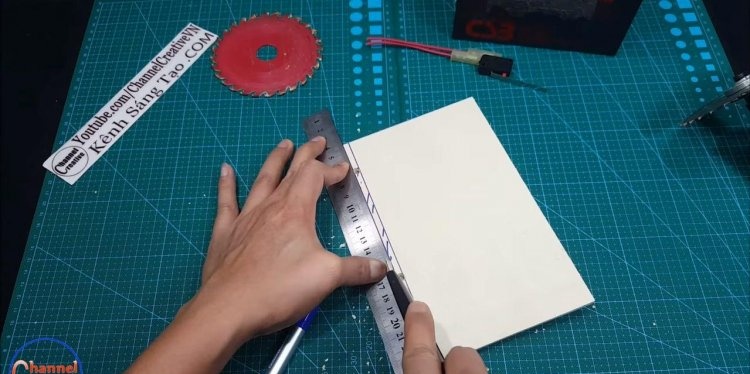

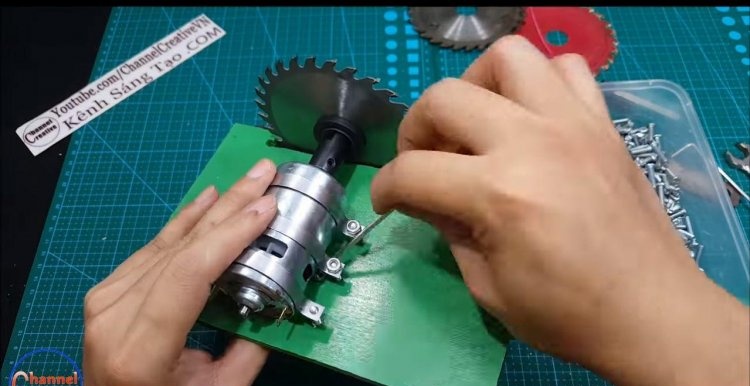

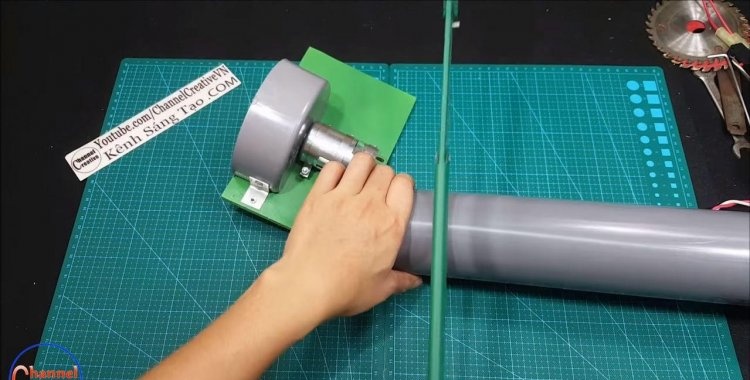

Installieren des Motors auf der Basis

Suchen Sie sich zunächst etwas Sperrholz oder ein anderes haltbares Material aus, aus dem Sie die Basis herstellen können. Schneiden Sie das gewünschte Stück aus und zeichnen Sie die entsprechenden Linien. Als nächstes müssen Sie mit einem Büromesser das Fenster ausschneiden und dann Löcher in das Material bohren.

Anschließend können Sie den Motor mit mehreren Klammern, Schrauben mit Muttern und Unterlegscheiben befestigen. Um zu verhindern, dass der Motor auf der Basis „läuft“, ziehen Sie die Muttern fest an. Als nächstes müssen Sie sicherstellen, dass die rotierende Scheibe die Basis nicht berührt.

Vor der Montage kann der Sockel beispielsweise grün lackiert werden. Es ist notwendig, Löcher für die Schraubenköpfe zu bohren, und zwar so, dass diese nicht abgeschliffen werden müssen.

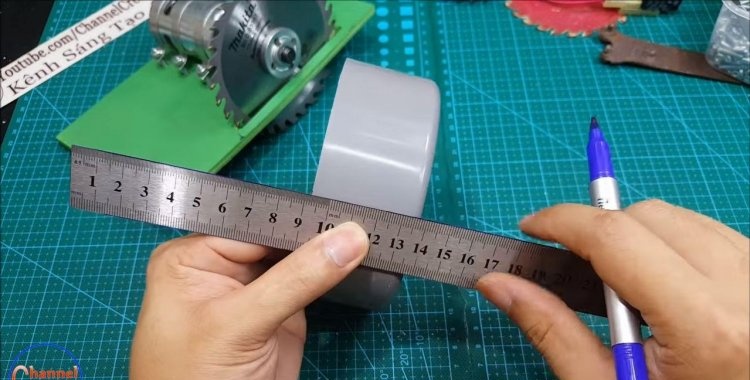

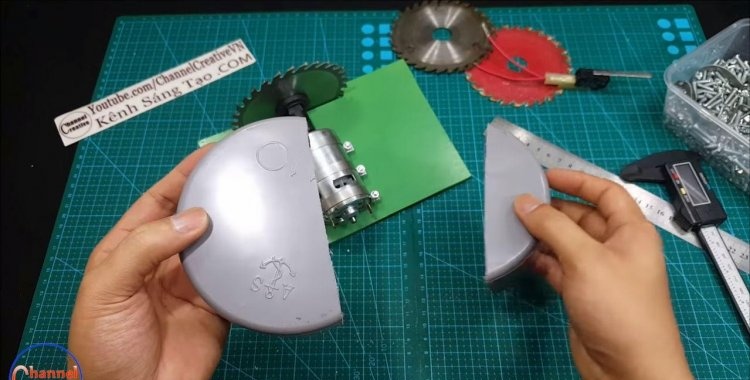

Herstellung und Montage eines Schutzflügels

Während des Betriebs dürfen Späne nicht zur Seite fliegen, daher ist für ein solches Gerät die Installation eines Schutzschildes erforderlich. Sie können aus einem Stopfen einen Schutzschild für Kunststoffrohre der Größe 110 herstellen. Sie müssen Messungen vornehmen und den überschüssigen Teil mit einer Metallsäge vom Stopfen abschneiden. Schneiden Sie außerdem eine Nut für die Motorwelle.

Nachdem Sie den Flügel hergestellt haben, können Sie mit der Installation beginnen. Dies kann sowohl mit Aluminiumecken als auch mit einer Nietpistole erfolgen. Sie sollten Löcher mit dem erforderlichen Durchmesser bohren und Nieten am Flügel anbringen und Unterlegscheiben auf der anderen Seite anbringen. Es wird empfohlen, zur Montage Nieten zu verwenden.

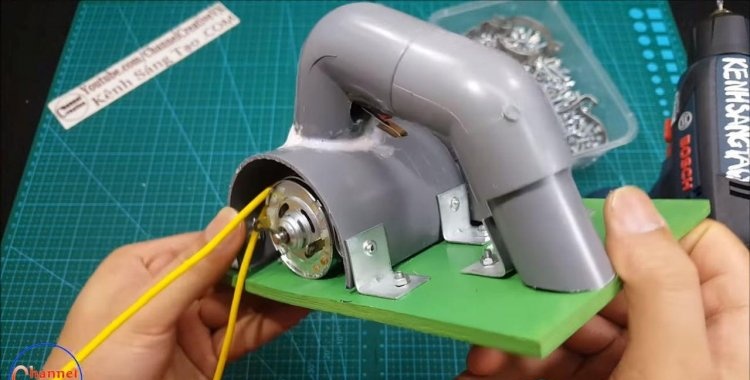

Spezielles Gehäuse zum Schutz des Motors

Auch der Motor muss geschlossen sein, da er vor Staubpartikeln geschützt werden muss und außerdem überhitzen kann. Das Gehäuse besteht aus einem Stück Kunststoffrohr mit entsprechendem Durchmesser. Mit einer Metallsäge müssen Sie es der Länge nach aufschneiden und dann das Gehäuse mit Ecken aus Aluminium befestigen. Die Ecken werden mit Nieten am Gehäuse befestigt und das Gehäuse wird mit Schrauben und Muttern am Sockel befestigt – dies ist notwendig, um das Gehäuse abnehmen zu können und Zugang zum Motor zu haben.

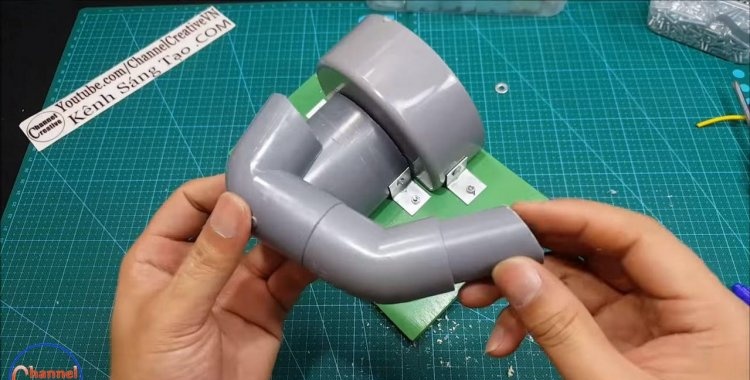

Einen Stift herstellen

Um das Gerät sicher bedienen zu können, benötigen Sie einen bequemen und zuverlässigen Griff. Es kann aus zwei Verbindungswinkeln für Rohre und zwei kleinen Rohren hergestellt werden.Sie müssen alles im erforderlichen Winkel auf die erforderliche Größe zuschneiden und es dann mit Klebstoff zusammenfügen.

Jetzt haben Sie einen Stift!

Schalter- und Griffmontage

Erst nach Einbau eines Schalters (Schlüsseltyp) in den Griff kann der Griff selbst eingebaut werden. Bei der Installation eines Leistungsschalters muss die Stromstärke berücksichtigt werden. Der Schalter sollte ausgeschnitten und mit Heißkleber angebracht werden.

Der feste Griff wird an zwei Punkten befestigt, danach wird der Griff an der Basis befestigt. Zur Befestigung des zweiten Endes am Motorgehäuse wird Epoxidkleber verwendet. Sie sollten die verklebten Oberflächen gründlich mit einem Dremel oder Schleifpapier reinigen und anschließend Epoxidharz auftragen. Jetzt hat Ihr Gerät „keine Angst mehr“ vor einem Ausfall, denn selbst wenn dies passiert, können Sie durch Entfernen des Griffs zusammen mit dem Gehäuse alles reparieren.

Auftragen von Farbe

Das Produkt muss lackiert werden (z. B. mit einer Sprühdose), da dies ihm zusätzliche Seriosität verleiht. In diesem Fall müssen Sie den Schalter und andere nicht lackierbare Elemente mit Klebeband abdecken.

Rückseite

Die hintere Abdeckung besteht aus einem Stopfen für Kunststoffrohre mit einem Durchmesser von 60 mm. Sie müssen den gesamten Überschuss abschneiden und ihn anprobieren. Über einen ebenfalls in diesem Teil verbauten Stecker wird das Gerät an eine Stromquelle angeschlossen. Es ist notwendig, ein Loch für den Block zu schneiden.

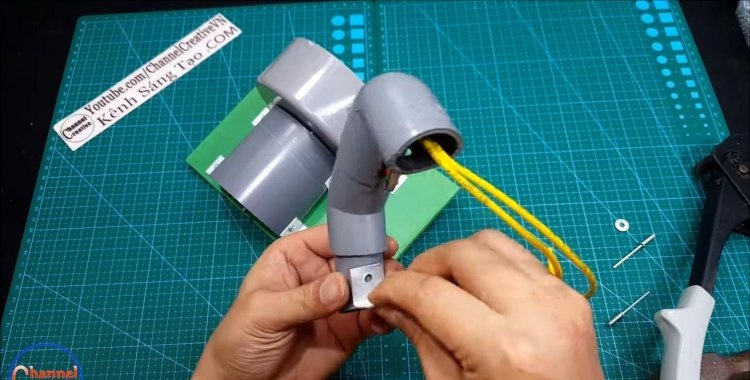

Endmontage

Als nächstes können Sie mit der Montage beginnen; zunächst müssen Sie die Stromkabel herausführen. Wir löten einen Draht direkt an den Motorkontakt und den anderen in den Spalt durch den Schalter. Die Enden der Drähte sollten durch die hintere Abdeckung herausgeführt und mit Schrumpfschlauch versehen werden. Als nächstes müssen Sie den Stecker verlöten und ihn dann an der Abdeckung befestigen.

Danach befestigen wir die hintere Abdeckung und schleifen mit einem Dremel oder Schleifpapier die Schraubverschlüsse auf der Arbeitsfläche ab.

Das Auto ist fertig, es ist Zeit zum Testen!

Sägetests

Die richtige Bestimmung der Polarität kann als der wichtigste Schritt beim Anschluss der Säge an die Stromquelle bezeichnet werden. Der Erfolg dieses Moments bestimmt, ob sich die Säge in die gewünschte Richtung dreht.

Der Nachweis erfolgt experimentell!

Um die Säge an jeden Ort mitnehmen zu können (z. B. in den Wald), werden 12-V-Batterien verwendet. Für den längeren Einsatz in der Werkstatt wäre es sinnvoller, die Säge über ein Netzteil anzuschließen, aber wir Man darf nicht vergessen, dass der Strom direkt sein muss! Viel Spaß mit Ihren Erfindungen!

Ähnliche Meisterkurse

Besonders interessant

Kommentare (1)