Vicepresidente excéntrico de liberación rápida

Es imposible imaginar un taller de reparación de automóviles o un taller doméstico sin un tornillo de banco, independientemente del material con el que trabaje: metal, plástico o madera. Por lo general, en todas partes se utiliza un tornillo de banco clásico con manivela, que sujeta y suelta lentamente las piezas.

Es absolutamente fácil y en poco tiempo hacer un tornillo de banco de metal casero con una abrazadera excéntrica, que tiene un tamaño compacto y además permite fijar piezas de trabajo de forma rápida y fiable. La velocidad del tornillo de banco será especialmente útil a la hora de realizar grandes volúmenes de trabajo caracterizados por la uniformidad y la monotonía.

Puede hacer el tornillo de banco de metal más simple con una abrazadera excéntrica con sus propias manos a partir de materiales de desecho económicos: restos de chatarra, que casi siempre se pueden encontrar en el taller o en el garaje de su casa. Por tanto, no nos detendremos en los materiales. Si es necesario especificar sus características, lo aclararemos durante el proceso de trabajo.

Para el trabajo necesitaremos las herramientas más habituales:

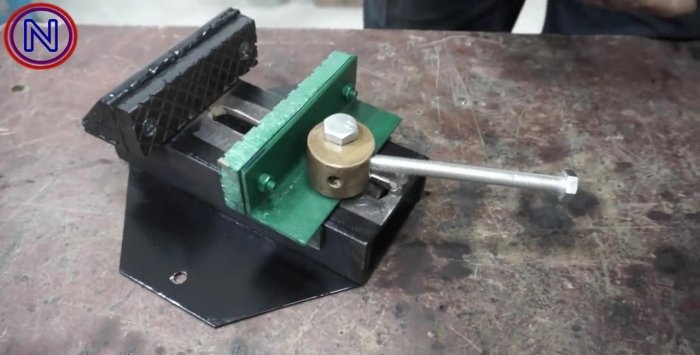

Para que el trabajo transcurra sin problemas, no está de más imaginar mentalmente el resultado final del trabajo que recién estamos comenzando: un tornillo de banco excéntrico de sujeción rápida ya preparado, que nos deleita con su compacidad, variedad de colores y su sorprendente capacidad para trabajar de forma rápida y Sujeta de forma fiable cualquier pieza de trabajo.

Pues bien, ahora manos a la obra para que el sueño se convierta en realidad. Encontramos el resto del canal inútil, lo marcamos con regla y marcador y cortamos la pieza requerida con una amoladora. Se convertirá en la base de las mordazas fijas y móviles de nuestro tornillo de banco.

Desde una esquina adecuada de ángulo igual después de marcar, cortamos dos piezas de igual longitud, que en un tornillo de banco se convertirán en la base de las mordazas de nuestro tornillo de banco casero.

En el medio del estante de una de las esquinas, la futura mordaza móvil del tornillo de banco, marcamos el centro del orificio, que perforamos con una perforadora.

En el travesaño del canal en blanco, a lo largo de su eje central, más cerca de un extremo, marcamos los límites de la ranura a lo largo de la cual se moverá la mordaza móvil de nuestro tornillo de banco. Marca los puntos marcados y taladra agujeros, que serán los extremos de la ranura.

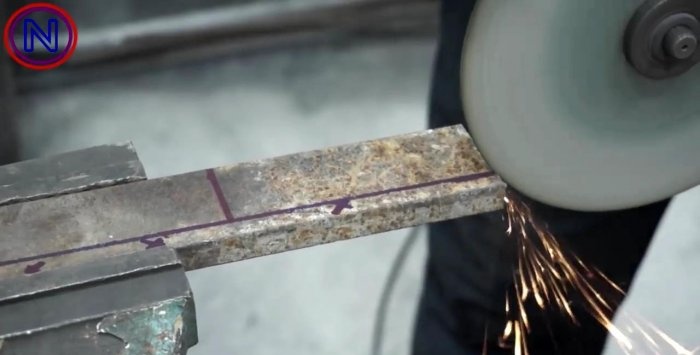

Con una amoladora cortamos una tira de metal en el puente del canal entre estos dos agujeros y la sacamos con la cabeza cónica de un martillo. Esta ranura marcará los límites de movimiento de la mordaza móvil del tornillo de banco.

Con una amoladora, cortamos dos piezas de una tira de metal adecuada, cuya longitud es igual al ancho del estante de la esquina. Servirán como limitadores para la mandíbula móvil a medida que se mueve a lo largo de la ranura.

A continuación, conectamos la esquina y el canal mediante perno y tuerca en la posición que ocuparán en el tornillo de banco terminado.

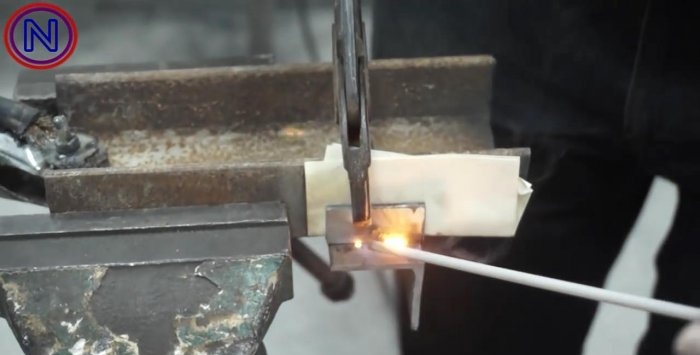

Sujetamos esta estructura en un tornillo de banco y soldamos limitadores a la esquina transversalmente a ambos lados del canal, sujetándolos con unos alicates. Para evitar soldarlos accidentalmente a las bridas del canal, colocamos una fina pieza de caucho, plástico u otro material dieléctrico entre ellos durante la soldadura.

Luego, de un martillo usado con cabeza redonda, cortamos una pieza de trabajo cilíndrica con una amoladora aproximadamente igual en altura al diámetro: la pieza de trabajo para la futura abrazadera excéntrica.

Marcamos un punto en su extremo con cierta excentricidad: una sangría desde el eje longitudinal central del cilindro. Usando la marca, perforamos un orificio pasante paralelo al eje de nuestra pieza de trabajo.

De una tira gruesa de metal, después de marcar, cortamos dos piezas de longitud y altura iguales al estante del ángulo de bridas iguales. Estas son las futuras mordazas para tornillos de banco de liberación rápida.

En estas almohadillas, perforamos dos agujeros en el centro, más cerca de los bordes. Los desplegamos desde el frente debajo de las cabezas de los tornillos de montaje. Con una amoladora les hacemos una muesca y las limpiamos. Probamos la calidad de la fijación de los revestimientos a las bridas de las esquinas (mordazas) con dos pernos y tuercas.

Soldamos una esquina (mordaza fija) transversalmente al alma del canal en el lado opuesto a la ranura. Volvemos a instalar las almohadillas en las mordazas fijas y móviles y finalmente las atornillamos, utilizando una llave y un destornillador.

De un metal bastante grueso cortamos una tira del mismo tamaño que la longitud de la esquina y de ancho hasta la distancia entre los extremos de los estantes en diagonal. También lo soldamos para asegurar la resistencia y rigidez de la mandíbula fija.

Ahora cogemos una tira de metal más gruesa y le hacemos un agujero en un extremo y le cortamos un hilo con un grifo.Luego le cortamos un trozo con un orificio roscado de forma rectangular, ligeramente diferente a un cuadrado.

Esta tuerca rectangular casera sujetará las excéntricas a las mordazas móviles y les permitirá moverse a lo largo de la red del canal (guía) en una dirección u otra.

Para evitar que la tuerca gire debajo del puente del canal, cortamos y soldamos dos varillas guía limitadoras a ambos lados longitudinalmente a lo largo de toda la ranura con un pequeño espacio.

En el costado de la excéntrica, aproximadamente a la mitad de su altura, perforamos un agujero ciego y cortamos un hilo para sujetar el mango.

Montamos la mordaza móvil del tornillo de banco con topes presoldados, atornillando la tapa terminada con muescas a la esquina con dos pernos.

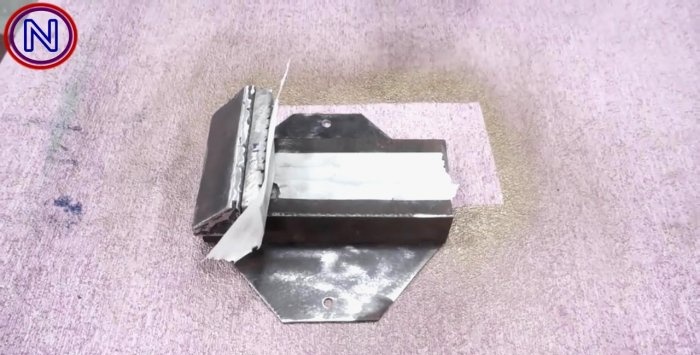

Nos encontramos con una pieza de chapa de hierro de espesor suficiente para asegurar rigidez. Marcamos en él los contornos de una base de forma octogonal con dos marcas para los agujeros de fijación. Con ayuda de una amoladora lo recortamos.

Le soldamos un canal (guía) con una mandíbula fija. Procesamos soldaduras y superficies con una amoladora para eliminar óxido, depósitos metálicos, asperezas y redondeo de bordes.

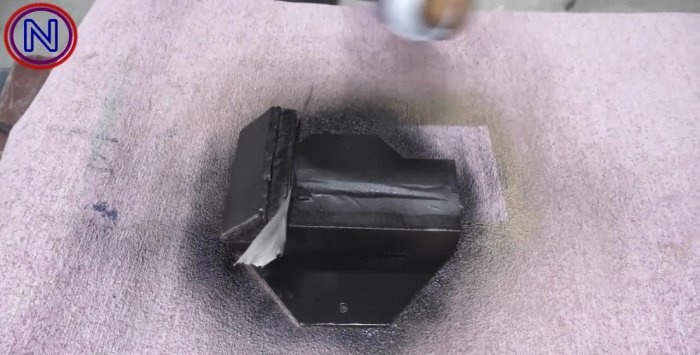

Sellamos la superposición de esponja y la ranura longitudinal con un margen en los lados con cinta de construcción.

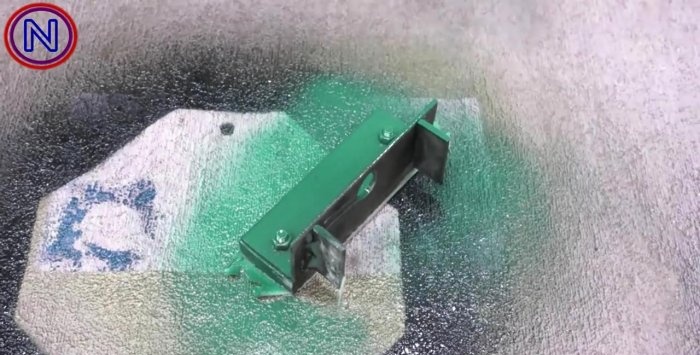

Con ayuda de un aerosol pintamos de negro la base, guía y mandíbula fija, de verde la mandíbula móvil (excepto el revestimiento) y de bronce la excéntrica.

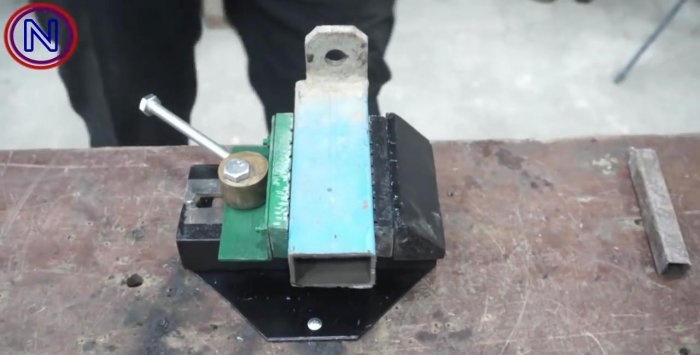

Después de que la pintura se haya secado y se haya quitado la cinta, todas las piezas de nuestro tornillo de banco excéntrico están básicamente listas y a la espera del montaje final.

Para hacer esto, solo necesitamos instalar la excéntrica y la mordaza móvil en la guía, pasar el perno a través de los orificios e instalar una tuerca rectangular desde abajo debajo de la guía y atornillar el perno en ella.

Atornillamos el mango en la excéntrica lateral y fijamos la base del tornillo de banco con dos tornillos a una base de madera resistente. Nuestros tornillos de banco excéntricos de liberación rápida fabricados internamente están completamente listos para usar.

Con su ayuda, con un solo movimiento del mango excéntrico, puede fijar cualquier pieza de trabajo en ellos de forma rápida, fiable y sin esfuerzos innecesarios.

Dado que tendrás que trabajar con una amoladora angular, una soldadora o una perforadora, debes utilizar equipo de protección personal, al menos gafas protectoras para los ojos y guantes para las manos.

Para garantizar que las partes móviles del tornillo de banco excéntrico funcionen sin atascarse, se pueden lubricar de vez en cuando con grasa de grafito y la palanca excéntrica se puede equipar con un mango de madera para mayor comodidad.

Es absolutamente fácil y en poco tiempo hacer un tornillo de banco de metal casero con una abrazadera excéntrica, que tiene un tamaño compacto y además permite fijar piezas de trabajo de forma rápida y fiable. La velocidad del tornillo de banco será especialmente útil a la hora de realizar grandes volúmenes de trabajo caracterizados por la uniformidad y la monotonía.

Puede hacer el tornillo de banco de metal más simple con una abrazadera excéntrica con sus propias manos a partir de materiales de desecho económicos: restos de chatarra, que casi siempre se pueden encontrar en el taller o en el garaje de su casa. Por tanto, no nos detendremos en los materiales. Si es necesario especificar sus características, lo aclararemos durante el proceso de trabajo.

Para el trabajo necesitaremos las herramientas más habituales:

- maquina de soldar;

- amoladora con disco de corte;

- taladradora o taladro;

- grifo de hilo:

- martillo;

- ácaros;

- tornillo de banco, etc.

Empecemos a hacer un vicio.

Para que el trabajo transcurra sin problemas, no está de más imaginar mentalmente el resultado final del trabajo que recién estamos comenzando: un tornillo de banco excéntrico de sujeción rápida ya preparado, que nos deleita con su compacidad, variedad de colores y su sorprendente capacidad para trabajar de forma rápida y Sujeta de forma fiable cualquier pieza de trabajo.

Pues bien, ahora manos a la obra para que el sueño se convierta en realidad. Encontramos el resto del canal inútil, lo marcamos con regla y marcador y cortamos la pieza requerida con una amoladora. Se convertirá en la base de las mordazas fijas y móviles de nuestro tornillo de banco.

Desde una esquina adecuada de ángulo igual después de marcar, cortamos dos piezas de igual longitud, que en un tornillo de banco se convertirán en la base de las mordazas de nuestro tornillo de banco casero.

En el medio del estante de una de las esquinas, la futura mordaza móvil del tornillo de banco, marcamos el centro del orificio, que perforamos con una perforadora.

En el travesaño del canal en blanco, a lo largo de su eje central, más cerca de un extremo, marcamos los límites de la ranura a lo largo de la cual se moverá la mordaza móvil de nuestro tornillo de banco. Marca los puntos marcados y taladra agujeros, que serán los extremos de la ranura.

Con una amoladora cortamos una tira de metal en el puente del canal entre estos dos agujeros y la sacamos con la cabeza cónica de un martillo. Esta ranura marcará los límites de movimiento de la mordaza móvil del tornillo de banco.

Con una amoladora, cortamos dos piezas de una tira de metal adecuada, cuya longitud es igual al ancho del estante de la esquina. Servirán como limitadores para la mandíbula móvil a medida que se mueve a lo largo de la ranura.

A continuación, conectamos la esquina y el canal mediante perno y tuerca en la posición que ocuparán en el tornillo de banco terminado.

Sujetamos esta estructura en un tornillo de banco y soldamos limitadores a la esquina transversalmente a ambos lados del canal, sujetándolos con unos alicates. Para evitar soldarlos accidentalmente a las bridas del canal, colocamos una fina pieza de caucho, plástico u otro material dieléctrico entre ellos durante la soldadura.

Luego, de un martillo usado con cabeza redonda, cortamos una pieza de trabajo cilíndrica con una amoladora aproximadamente igual en altura al diámetro: la pieza de trabajo para la futura abrazadera excéntrica.

Marcamos un punto en su extremo con cierta excentricidad: una sangría desde el eje longitudinal central del cilindro. Usando la marca, perforamos un orificio pasante paralelo al eje de nuestra pieza de trabajo.

De una tira gruesa de metal, después de marcar, cortamos dos piezas de longitud y altura iguales al estante del ángulo de bridas iguales. Estas son las futuras mordazas para tornillos de banco de liberación rápida.

En estas almohadillas, perforamos dos agujeros en el centro, más cerca de los bordes. Los desplegamos desde el frente debajo de las cabezas de los tornillos de montaje. Con una amoladora les hacemos una muesca y las limpiamos. Probamos la calidad de la fijación de los revestimientos a las bridas de las esquinas (mordazas) con dos pernos y tuercas.

Soldamos una esquina (mordaza fija) transversalmente al alma del canal en el lado opuesto a la ranura. Volvemos a instalar las almohadillas en las mordazas fijas y móviles y finalmente las atornillamos, utilizando una llave y un destornillador.

De un metal bastante grueso cortamos una tira del mismo tamaño que la longitud de la esquina y de ancho hasta la distancia entre los extremos de los estantes en diagonal. También lo soldamos para asegurar la resistencia y rigidez de la mandíbula fija.

Ahora cogemos una tira de metal más gruesa y le hacemos un agujero en un extremo y le cortamos un hilo con un grifo.Luego le cortamos un trozo con un orificio roscado de forma rectangular, ligeramente diferente a un cuadrado.

Esta tuerca rectangular casera sujetará las excéntricas a las mordazas móviles y les permitirá moverse a lo largo de la red del canal (guía) en una dirección u otra.

Para evitar que la tuerca gire debajo del puente del canal, cortamos y soldamos dos varillas guía limitadoras a ambos lados longitudinalmente a lo largo de toda la ranura con un pequeño espacio.

En el costado de la excéntrica, aproximadamente a la mitad de su altura, perforamos un agujero ciego y cortamos un hilo para sujetar el mango.

Montamos la mordaza móvil del tornillo de banco con topes presoldados, atornillando la tapa terminada con muescas a la esquina con dos pernos.

Nos encontramos con una pieza de chapa de hierro de espesor suficiente para asegurar rigidez. Marcamos en él los contornos de una base de forma octogonal con dos marcas para los agujeros de fijación. Con ayuda de una amoladora lo recortamos.

Le soldamos un canal (guía) con una mandíbula fija. Procesamos soldaduras y superficies con una amoladora para eliminar óxido, depósitos metálicos, asperezas y redondeo de bordes.

Sellamos la superposición de esponja y la ranura longitudinal con un margen en los lados con cinta de construcción.

Con ayuda de un aerosol pintamos de negro la base, guía y mandíbula fija, de verde la mandíbula móvil (excepto el revestimiento) y de bronce la excéntrica.

Después de que la pintura se haya secado y se haya quitado la cinta, todas las piezas de nuestro tornillo de banco excéntrico están básicamente listas y a la espera del montaje final.

Para hacer esto, solo necesitamos instalar la excéntrica y la mordaza móvil en la guía, pasar el perno a través de los orificios e instalar una tuerca rectangular desde abajo debajo de la guía y atornillar el perno en ella.

Atornillamos el mango en la excéntrica lateral y fijamos la base del tornillo de banco con dos tornillos a una base de madera resistente. Nuestros tornillos de banco excéntricos de liberación rápida fabricados internamente están completamente listos para usar.

Con su ayuda, con un solo movimiento del mango excéntrico, puede fijar cualquier pieza de trabajo en ellos de forma rápida, fiable y sin esfuerzos innecesarios.

Notas al final

Dado que tendrás que trabajar con una amoladora angular, una soldadora o una perforadora, debes utilizar equipo de protección personal, al menos gafas protectoras para los ojos y guantes para las manos.

Para garantizar que las partes móviles del tornillo de banco excéntrico funcionen sin atascarse, se pueden lubricar de vez en cuando con grasa de grafito y la palanca excéntrica se puede equipar con un mango de madera para mayor comodidad.

Ver el vídeo

Clases magistrales similares

Cómo hacer un tornillo de banco con tus propias manos.

Cómo hacer un tornillo de banco confiable con restos de metal

Cómo hacer cubiertas de tornillo de banco suaves y removibles

Cómo hacer un tornillo de banco de carpintero sencillo para un banco de trabajo

Cómo hacer un tornillo de banco potente con un martinete de diamante

5 ideas sencillas para facilitar el trabajo en el taller

Particularmente interesante

Comentarios (5)