Cómo hacer un tornillo de banco confiable con restos de metal

Sin un tornillo de banco, muchos trabajos serán difíciles de completar, mientras que otros quedarán sin realizar. El precio de un tornillo de banco normal es de 5.000 rublos, que es una cantidad considerable. Tiene sentido hacerlos usted mismo, porque esto no requiere habilidades, herramientas ni materiales especiales.

El material básico necesario para fabricar un tornillo de banco lo podemos encontrar entre la basura:

ángulo equilátero; un trozo de chapa de metal; pequeña tira de acero; cinta adhesiva y papel para escribir.

Los siguientes componentes nos costarán una cantidad mínima:

7 tuercas idénticas y una arandela grande; tornillo de avance; 4 kits de montaje (tuerca, perno, arandela); pintar en una lata de aerosol.

También deberían estar disponibles las siguientes herramientas y accesorios:

Búlgaro; soldadura; perforar; abrazaderas y alicates; destornillador y cepillo; cuadrado y lápiz.

Soldamos un tubo cuadrado desde dos ángulos iguales.

Desde la misma esquina realizamos elementos de guía de sección cuadrada, en los que el tubo perfilado se movería libremente y los espacios serían mínimos.

De una hoja de metal de 5-6 mm de espesor, corte un cuadrado de las dimensiones requeridas según las marcas.

Quitamos rebabas y recortamos los bordes.

Probamos la placa cuadrada, la tubería y los elementos guía en el orden en que estarán en el producto real.

Soldamos las piezas guía, y para minimizar los huecos, colocamos papel de escribir doblado varias veces sobre el tubo cuadrado.

Procese con cuidado la superficie de la guía.

En un lado del tubo cuadrado, cortamos una hendidura longitudinal desde el extremo, sin llegar al segundo extremo en 3 cm.

Marcamos una placa cuadrada y soldamos una tira de metal en el centro paralela a los dos lados, y dos tuercas cerradas en el medio.

Les atornillamos el tornillo de avance. Una vez más comprobamos la precisión de instalación de las tuercas y el tornillo y, cubriendo la rosca con un paño, soldamos las tuercas entre sí y a la tira.

Mueva el tornillo hacia un lado hasta el tope y corte el exceso. Limpiamos las costuras de soldadura.

Nos aseguramos de que el tornillo de avance y la placa cuadrada se muevan libremente en el tubo cuadrado con el corte inferior.

Instalamos una guía encima del tubo y la soldamos firmemente a la placa con doble costura, limpiando la báscula con un destornillador y un cepillo de alambre. Al final limpiamos las costuras con una amoladora.

Redondeamos los bordes de una de las tuercas, la atornillamos al tornillo de avance en el lugar deseado y la soldamos allí, protegiendo la rosca de las salpicaduras de metal con una esquina.

Colocamos y soldamos una placa en forma de U en el extremo frontal del tubo con el husillo.

Instalamos una arandela grande en el tornillo, atornillamos la tuerca y con unos alicates agarramos el extremo y comprobamos su movimiento.

Soldamos un tope encima del tubo cuadrado. Atornille el tornillo de avance al limitador.

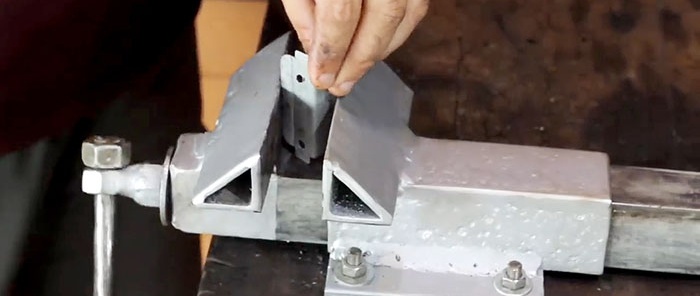

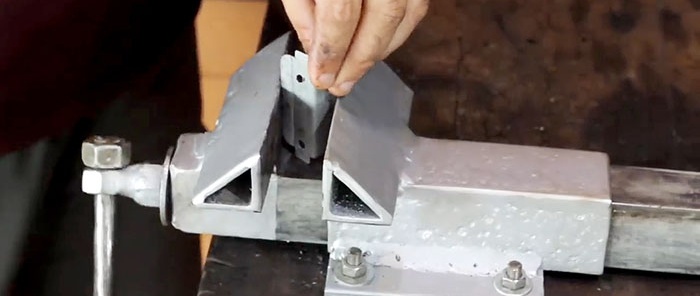

En esta posición soldamos la mordaza móvil del ángulo al tubo y la fija a la guía, sujetándola en posición cerrada con unos alicates.

Después de esto, desmontamos las unidades y fortalecemos las mordazas soldando topes rígidos en la parte posterior a lo largo de todo el ancho. Limpiar cuidadosamente las costuras con una amoladora.

Del resto del husillo hacemos una compuerta para mover las mordazas, quitando las roscas de la superficie, pero dejando los extremos para atornillar las tuercas.

Desenroscamos una tuerca y ponemos una tercera en el mango, que soldamos al extremo del husillo, y las exteriores a los extremos del portón.

Damos la vuelta a la placa cuadrada y perforamos agujeros en las esquinas para sujetarla al banco de trabajo.

Desmontamos la prensa, cubrimos el tubo cuadrado con la mordaza móvil con papel y cinta adhesiva y pintamos todos los componentes.

Hacemos agujeros en el tablero, primero fijamos la base con un conjunto guía y una mordaza fija, en la que insertamos un elemento móvil, y utilizamos el tornillo de avance para cerrar las mordazas. El tornillo de banco está listo para usar.

Necesitará

El material básico necesario para fabricar un tornillo de banco lo podemos encontrar entre la basura:

ángulo equilátero; un trozo de chapa de metal; pequeña tira de acero; cinta adhesiva y papel para escribir.

Los siguientes componentes nos costarán una cantidad mínima:

7 tuercas idénticas y una arandela grande; tornillo de avance; 4 kits de montaje (tuerca, perno, arandela); pintar en una lata de aerosol.

También deberían estar disponibles las siguientes herramientas y accesorios:

Búlgaro; soldadura; perforar; abrazaderas y alicates; destornillador y cepillo; cuadrado y lápiz.

Avance de los trabajos en el tornillo de banco.

Soldamos un tubo cuadrado desde dos ángulos iguales.

Desde la misma esquina realizamos elementos de guía de sección cuadrada, en los que el tubo perfilado se movería libremente y los espacios serían mínimos.

De una hoja de metal de 5-6 mm de espesor, corte un cuadrado de las dimensiones requeridas según las marcas.

Quitamos rebabas y recortamos los bordes.

Probamos la placa cuadrada, la tubería y los elementos guía en el orden en que estarán en el producto real.

Soldamos las piezas guía, y para minimizar los huecos, colocamos papel de escribir doblado varias veces sobre el tubo cuadrado.

Procese con cuidado la superficie de la guía.

En un lado del tubo cuadrado, cortamos una hendidura longitudinal desde el extremo, sin llegar al segundo extremo en 3 cm.

Marcamos una placa cuadrada y soldamos una tira de metal en el centro paralela a los dos lados, y dos tuercas cerradas en el medio.

Les atornillamos el tornillo de avance. Una vez más comprobamos la precisión de instalación de las tuercas y el tornillo y, cubriendo la rosca con un paño, soldamos las tuercas entre sí y a la tira.

Mueva el tornillo hacia un lado hasta el tope y corte el exceso. Limpiamos las costuras de soldadura.

Nos aseguramos de que el tornillo de avance y la placa cuadrada se muevan libremente en el tubo cuadrado con el corte inferior.

Instalamos una guía encima del tubo y la soldamos firmemente a la placa con doble costura, limpiando la báscula con un destornillador y un cepillo de alambre. Al final limpiamos las costuras con una amoladora.

Redondeamos los bordes de una de las tuercas, la atornillamos al tornillo de avance en el lugar deseado y la soldamos allí, protegiendo la rosca de las salpicaduras de metal con una esquina.

Colocamos y soldamos una placa en forma de U en el extremo frontal del tubo con el husillo.

Instalamos una arandela grande en el tornillo, atornillamos la tuerca y con unos alicates agarramos el extremo y comprobamos su movimiento.

Soldamos un tope encima del tubo cuadrado. Atornille el tornillo de avance al limitador.

En esta posición soldamos la mordaza móvil del ángulo al tubo y la fija a la guía, sujetándola en posición cerrada con unos alicates.

Después de esto, desmontamos las unidades y fortalecemos las mordazas soldando topes rígidos en la parte posterior a lo largo de todo el ancho. Limpiar cuidadosamente las costuras con una amoladora.

Del resto del husillo hacemos una compuerta para mover las mordazas, quitando las roscas de la superficie, pero dejando los extremos para atornillar las tuercas.

Desenroscamos una tuerca y ponemos una tercera en el mango, que soldamos al extremo del husillo, y las exteriores a los extremos del portón.

Damos la vuelta a la placa cuadrada y perforamos agujeros en las esquinas para sujetarla al banco de trabajo.

Desmontamos la prensa, cubrimos el tubo cuadrado con la mordaza móvil con papel y cinta adhesiva y pintamos todos los componentes.

Hacemos agujeros en el tablero, primero fijamos la base con un conjunto guía y una mordaza fija, en la que insertamos un elemento móvil, y utilizamos el tornillo de avance para cerrar las mordazas. El tornillo de banco está listo para usar.

Ver el vídeo

Clases magistrales similares

Cómo hacer cubiertas de tornillo de banco suaves y removibles

Vicepresidente excéntrico de liberación rápida

Cómo hacer una prensa hidráulica con un gato de botella.

Cómo hacer un tornillo de banco potente con un martinete de diamante

Cómo hacer un tornillo de banco con tus propias manos.

Cómo hacer un agujero hexagonal en metal.

Particularmente interesante

Comentarios (1)