Cómo hacer un tornillo de banco con tus propias manos.

Una máquina o un tornillo de banco es indispensable para trabajar con piezas pequeñas en cualquier taller o garaje. En esta clase magistral te contaré cómo hice un tornillo de banco para una perforadora con mis propias manos. Teniendo en cuenta que a menudo es necesario sujetar piezas de diferentes espesores, agregué un pequeño “truco” al diseño para cambiar rápidamente el ancho de la abrazadera, pero primero lo primero.

Cortamos tres barras de 50x50x120 mm y marcamos los centros en dos de ellas, dibujando dos diagonales desde las esquinas opuestas de la pieza de trabajo.

En el primer bloque, a lo largo del centro marcado, hacemos secuencialmente orificios pasantes de 10 mm, y luego coaxialmente con un diámetro de 16 mm hasta una profundidad de 8 mm.

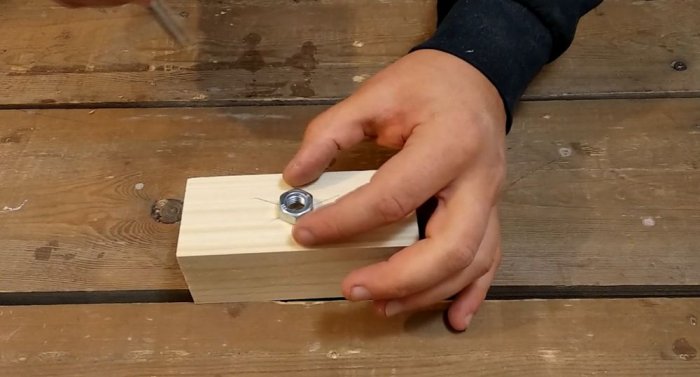

Luego nos fijamos en la tuerca M10.

Y a lo largo del contorno de la nuez marcamos el contador de la nuez con un lápiz o, como hice yo, con un cincel.

Trabajando con un cincel, hacemos un agujero hexagonal en el bloque a una profundidad igual a la profundidad del segundo agujero de 16 mm.

Presionamos la tuerca en el orificio resultante con una abrazadera, aunque puedes simplemente martillarla con un martillo.

Tomamos el segundo bloque y, según las marcas, con un taladro Forstner hacemos un agujero de 24 mm a una profundidad de 2 mm, luego coaxialmente hacemos un segundo agujero de 12 mm y una profundidad de 6 mm.

A lo largo del perímetro del orificio de 24 mm de manera uniforme, después de 120 grados perforamos tres orificios más con un diámetro de 3 mm para tornillos autorroscantes.

A continuación, montaremos la base del tornillo de banco con madera contrachapada de 12 mm de espesor; necesitaremos piezas de 120x270 mm y dos piezas de 45x270 mm. Habiendo pegado previamente las piezas a conectar, las fijamos con tornillos autorroscantes a lo largo de un trozo de madera de 19 mm (taladrar previamente agujeros para los tornillos autorroscantes con un chaflán para la cabeza avellanada del sujetador).

Del mismo modo, fijamos la mordaza estacionaria del tornillo de banco y la parte de empuje.

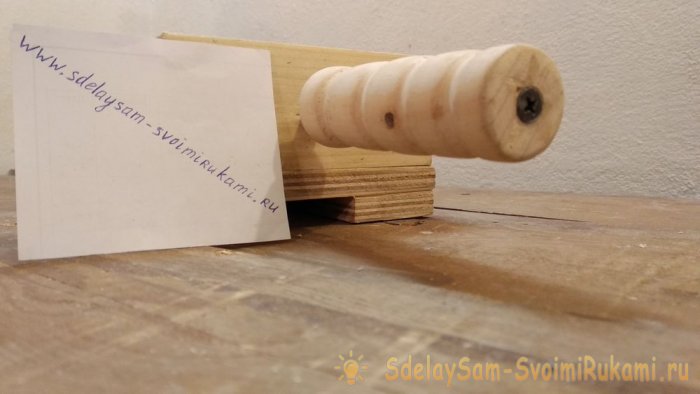

La parte estacionaria del tornillo de banco está lista.

Hacemos dos cortes en la arandela agrandada 8, formando una ranura a lo ancho del orificio.

En un montante M10 de 250 mm de largo, retrocediendo 6 mm desde el borde, hacemos una ranura con un diámetro de 8 mm y un ancho de unos 3 mm.

Giramos una manija en un torno. En ausencia de un torno, puede planificar el mango o cortar un trozo del mango para un rastrillo o una pala (se venden confeccionados en ferreterías).

En los extremos del mango hacemos dos agujeros, en un extremo con un diámetro de 10 mm y una profundidad de 60 mm.

Y por el otro lado con un diámetro de 3 mm para un tornillo autorroscante.

Colocamos el montante sobre epoxi.

El tornillo autorroscante del otro lado es similar.

Montaje de una esponja móvil con mango.

En el fondo del agujero 12 colocamos la arandela 6 para goto, de manera que al atornillar el pasador apoye contra el metal y no contra la madera.

Atornillamos el pasador e instalamos la arandela en 8, fijándola a la mordaza móvil con tornillos autorroscantes.

El tornillo de banco de la máquina está listo.

Podéis ver el proceso de fabricación y montaje con más detalle en el vídeo:

¿Por qué necesitas un tornillo autorroscante en el mango?

¡También aprenderás sobre esto en el video!

De los materiales necesitaremos:

- - madera de 50x50 mm;

- - madera contrachapada de 12 mm de espesor;

- - perno M10 y tuerca M10;

- - arandela reforzada 8;

- - lavadora 6;

- - tres tornillos para madera de cabeza ancha;

- - tornillo autorroscante para madera de 25 mm;

- - cola para madera (yo usé PVA).

Clase magistral paso a paso sobre cómo hacer un tornillo de banco de perforación.

Cortamos tres barras de 50x50x120 mm y marcamos los centros en dos de ellas, dibujando dos diagonales desde las esquinas opuestas de la pieza de trabajo.

En el primer bloque, a lo largo del centro marcado, hacemos secuencialmente orificios pasantes de 10 mm, y luego coaxialmente con un diámetro de 16 mm hasta una profundidad de 8 mm.

Luego nos fijamos en la tuerca M10.

Y a lo largo del contorno de la nuez marcamos el contador de la nuez con un lápiz o, como hice yo, con un cincel.

Trabajando con un cincel, hacemos un agujero hexagonal en el bloque a una profundidad igual a la profundidad del segundo agujero de 16 mm.

Presionamos la tuerca en el orificio resultante con una abrazadera, aunque puedes simplemente martillarla con un martillo.

Tomamos el segundo bloque y, según las marcas, con un taladro Forstner hacemos un agujero de 24 mm a una profundidad de 2 mm, luego coaxialmente hacemos un segundo agujero de 12 mm y una profundidad de 6 mm.

A lo largo del perímetro del orificio de 24 mm de manera uniforme, después de 120 grados perforamos tres orificios más con un diámetro de 3 mm para tornillos autorroscantes.

A continuación, montaremos la base del tornillo de banco con madera contrachapada de 12 mm de espesor; necesitaremos piezas de 120x270 mm y dos piezas de 45x270 mm. Habiendo pegado previamente las piezas a conectar, las fijamos con tornillos autorroscantes a lo largo de un trozo de madera de 19 mm (taladrar previamente agujeros para los tornillos autorroscantes con un chaflán para la cabeza avellanada del sujetador).

Del mismo modo, fijamos la mordaza estacionaria del tornillo de banco y la parte de empuje.

La parte estacionaria del tornillo de banco está lista.

Hacemos dos cortes en la arandela agrandada 8, formando una ranura a lo ancho del orificio.

En un montante M10 de 250 mm de largo, retrocediendo 6 mm desde el borde, hacemos una ranura con un diámetro de 8 mm y un ancho de unos 3 mm.

Giramos una manija en un torno. En ausencia de un torno, puede planificar el mango o cortar un trozo del mango para un rastrillo o una pala (se venden confeccionados en ferreterías).

En los extremos del mango hacemos dos agujeros, en un extremo con un diámetro de 10 mm y una profundidad de 60 mm.

Y por el otro lado con un diámetro de 3 mm para un tornillo autorroscante.

Colocamos el montante sobre epoxi.

El tornillo autorroscante del otro lado es similar.

Montaje de una esponja móvil con mango.

En el fondo del agujero 12 colocamos la arandela 6 para goto, de manera que al atornillar el pasador apoye contra el metal y no contra la madera.

Atornillamos el pasador e instalamos la arandela en 8, fijándola a la mordaza móvil con tornillos autorroscantes.

El tornillo de banco de la máquina está listo.

Ver el vídeo

Podéis ver el proceso de fabricación y montaje con más detalle en el vídeo:

¿Por qué necesitas un tornillo autorroscante en el mango?

¡También aprenderás sobre esto en el video!

Clases magistrales similares

Cómo hacer un tornillo de banco de carpintero sencillo para un banco de trabajo

Cómo hacer un tornillo de banco confiable con restos de metal

Cómo ocultar un tornillo autorroscante en madera

Cortante bailarina regulable para madera

Soporte para taladro dos en uno: taladradora y rectificadora

Hacer un casquillo de espiga con una perforadora

Particularmente interesante

Comentarios (0)