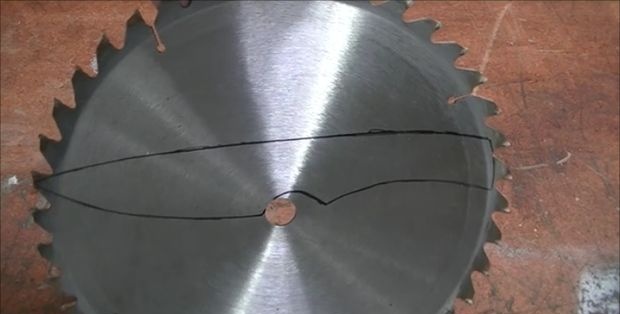

Pyörösahan terä

Päätin kirjoittaa artikkelin veitsen tekemisestä. Pääajatuksena on, että kaikki työ tehdään käsin (porausta ja lämpökäsittelyä lukuun ottamatta). Idea syntyi, koska monet artikkelit sanovat, että veitsen tekemiseen tarvitsee vain olla muutama viila ja pora tai jotain vastaavaa. Olin utelias tietämään, kuinka kauan koko prosessi kestää ja pitäisikö minun huijata ja käyttää sähkötyökaluja. Veitsen tekeminen tällä tavalla oli upea kokemus. Koko työ kesti paljon kauemmin kuin odotin. Ja kun lopetin, minulla oli uusi kunnioitus niitä ihmisiä kohtaan, jotka tekevät veitsiä käsin. Kaiken kaikkiaan olen tyytyväinen tulokseen, ja toivon, että tämä artikkeli auttaa kaikkia, jotka haluavat kokeilla veitsen valmistamista omin käsin.

Veitsen asettelun luominen

Yritin tehdä mahdollisimman suuren veitsen käyttämällä mallia, jonka ääriviivat sopivat mahdollisimman tarkasti terän kokoon. Paksusta paperista tekemäni veitsimallin ansiosta minun oli helppo siirtää sen ääriviivat pintaan. Tätä toimenpidettä varten käytin hienokärkistä merkkiä.Tämä saattaa tuntua pieneltä, mutta mielestäni tämä yksityiskohta on tärkeä. Tavalliseen markkeriin verrattuna ohut jättää tarkemman viivan. Jos viiva on liian paksu, voit tehdä virheen leikkaaessasi työkappaletta.

Työkappaleen leikkaaminen

Kun terä oli kiinnitetty työpöytään, aloin leikkaamaan terän likimääräistä muotoa suorilla leikkauksilla. Jos et ole koskaan aiemmin käyttänyt rautasahaa, varmista, että terä on kiinnitetty oikein hampaiden osoittaessa eteenpäin. Rautasahan tulee leikata "vetopaineella".

Taivutusten sahaus

Kädensijan kaarevan osan leikkaamiseksi kätevyyden vuoksi minun piti tehdä useita kohtisuoraa oikosulkua koko mutkalla. Sitten leikkasin jokaisen palan irti käyttämällä rautasahaa pienessä kulmassa. Lyhyet leikkaukset helpottavat mutkien leikkaamista.

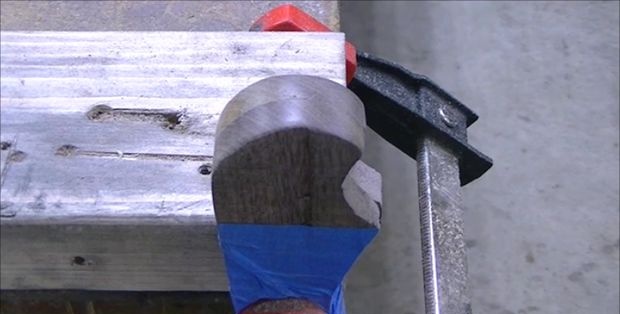

Ensisijainen käsittely tiedostolla

Työkappaleen muodon parantamiseksi kiinnitin työpöytään puupalkan ja kiinnitin terän siihen puristimilla. Tämä mahdollisti reunojen viilaamisen. Samalla terä oli kätevästi ja turvallisesti kiinnitetty. Käytin tiedostoa myös lisätyötä vaativien alueiden tunnistamiseen. Suunnittelu vaati lievää taivutusta takaosassa, ja kiinnitin viilan litteän osan tarkistaakseni työn edistymisen tässä mutkassa. Jos takaosassa oli tasainen alue, voit löytää sen helposti viilalla.

Antaa työkappaleelle sen lopullisen muodon

Käytin useita eri tiedostoja päästäkseni mahdollisimman lähelle muotoa. Tässä vaiheessa työkappale alkoi näyttää enemmän veitseltä ja virheiden havaitseminen silmällä oli jo vaikeampaa.Jos oli työstettävä kohta, sääsin ääriviivat tussilla ja työstän sitten kappaleen uudelle riville. Tätä linjaa tarvittiin, jotta se ei liioitella ja pilata suunnittelua. Viimeisessä kuvassa terä on muotoiltu viilalla ja hiekkapaperilla. Minulla ei ole kuvaa siitä, kuinka hion terän. Tässä vaiheessa tiedoston jättämät jäljet poistettiin. Aloitin P150 viljalla ja pääsin P220:een.

Varren poraus

Alunperin suunnittelin tekeväni korkealla leikkuureunalla olevan teroitusrivan, mutta en halunnut testata rajallisia kykyjäni. Sahanterä on melko ohutta materiaalia, enkä olisi pystynyt teroittamaan leikkuuterällä olevaa teroitusripaa viilalla niin kuin olisin halunnut. Palaamme tähän aiheeseen myöhemmin. Tässä vaiheessa mitasin niittien paikat, täytin ja porasin reiät akkuporalla.

Valmistautuminen työskentelyyn terävällä terällä

Levitin maalia tussilla terän tulevaa leikkuureunaa pitkin. Sitten naarmuunsin terän paksuisella poranterällä merkin tarkalleen terälinjan keskelle. Tämä viiva on vaikea nähdä viimeisessä kuvassa, mutta se on siellä. Tämä merkki on kätevä leikkuureunaa viilaattaessa, jotta se ei tee siitä epätasaista kaltevuutta.

Leikkaavan reunan muodostaminen

Leikkausreunan muotoiluun käytin viilaa, jossa oli iso lovi; tässä vaiheessa tajusin, että minulla ei ole tarpeeksi taitoja kääntää teroitusreunaa manuaalisesti. Joten valitsin tasaisemman kulman, työskentelin viilalla reunasta ja siirtyen takapuolelle. Olen uusi tässä, joten valitsin konservatiivisemman tavan poistaa saumanvara.Kun leikkuureuna oli kunnolla hiottu, hioin koko terän P220-hiomapaperilla.

Valmis terä

Tässä on terä muotoilun, viilaamisen ja hiekkapaperin jälkeen. Valmis lämpökäsittelyyn.

Kovettumista

Ennen kuin jatkan, haluaisin huomauttaa, että lämpökäsittely voidaan tehdä avoimella puutakilla, mutta en suosittele sitä. Asia on, että tämä menetelmä vaikuttaa minusta turvattomalta. Joten käytin minitakoani. Jos sinulla ei ole mitään sellaista, voit itse asiassa käyttää kolmannen osapuolen palvelua terän lämpökäsittelyyn. Jotkut yritykset ovat valmiita suorittamaan lämpökäsittelyä. Rahan takia tietysti. Selitän kuinka tein sen. Teki tulen raakapuusta. Palkeisiin käytin putkeen kiinnitettyä hiustenkuivaajaa. Laitoin hiustenkuivaajan päälle ja lämmitin hiiltä punaiseksi. Ei kestänyt kauan. Laitoin terän tuleen ja lämmitin sitä, kunnes se ei enää ollut magneettinen. Sitten kovetin sen astiassa maapähkinävoin kanssa. Viimeisessä kuvassa näkyy, miltä terä näyttää kovettumisen jälkeen. Vaikka on mahdollista kokata avotulella, en suosittele sitä.

Loma

Sitten oli aika vapauttaa terä. Ensin puhdistin kovettumisen jälkeen jäljelle jääneen kalkin hiekkapaperilla. Laitoin uunin lämpötilan 190 asteeseen ja laitoin terän 1 tunniksi. Tunnin kuluttua sammutin uunin ja jätin veitsen siihen jäähtymään huoneenlämpöön avaamatta uunin luukkua. Voit havaita vaalean tai pronssisen sävyn, jonka terä saa karkaisun jälkeen.Tämän toimenpiteen jälkeen hioin terän P220-hiomapaperilla ja siirryin sitten P400:aan. Viimeisessä kuvassa käytän P400 hiekkapaperia lohkon ympärille. Käsittelen varresta kärkeen vain yhteen suuntaan. Tämä käsittely tekee pinnasta tasaisen.

Kahvan sahaus tyhjäksi

Käyttämällä terää viitteenä piirsin kahvan ääriviivat puupalkin päälle. Kahva tehdään pähkinäpuusta. Tässä taas käytin puutavaraa ja puristimia ja leikkasin kaksi kappaletta, kumpikin 0,6 senttimetriä paksu. Innostuneena kiirehdin kaatamaan puuta. Anna sille vähän aikaa miettiä toimenpidettä, niin voisin tehdä sen pienemmällä vaivalla ja luultavasti paremmilla tuloksilla. Ensimmäinen virheeni oli ylimääräisen osan leikkaaminen. Sitä voidaan käyttää puristamiseen leikkaamisen aikana. Tässä näkyi kokemattomuuteni, ja sen seurauksena työtä tehtiin enemmän. Vaikka onnistuimmekin lopulta tekemään kaksi osaa kahvaan sopivaksi.

Kahvan valmistelu liimaamista varten

Jotta kahvat sopivat hyvin varteen epoksihartsilla liimauksen jälkeen, tein tasaisella pinnalla ja hiekkapaperilla kunkin osan yhdestä puolesta mahdollisimman tasaisen. Näin ei varmasti jää aukkoja liimauksen jälkeen. Tässä vaiheessa päätin myös kahvan muodon ja lopuksi varmistaakseni tämän piirsin sen likimääräisen ääriviivan. Siirsin sitten tangin ääriviivat uudelleen kahvan puuosaan. Leikkasin likimääräisen muodon yhdestä osasta palapelillä ja siirsin sitten ääriviivat toiseen osaan. Tämä toimenpide antoi minulle mahdollisuuden tehdä suunnilleen identtisiä osia, mikä on kätevää liimattaessa.Viimeisessä kuvassa on kiinnitys, jolla tarkistetaan, että kaikki varren osat ovat puun peitossa.

Muodostaa kahvan yläosan

On taas aika työskennellä hiekkapaperilla ja luoda tarkempi muoto. Tässä vaiheessa on tärkeää muodostaa lopuksi muotti sidontaa tai kahvan yläosaa varten, koska liimauksen jälkeen sitä on vaikeampi käsitellä. Ja myös käsittelemällä näitä osia liimauksen jälkeen, voit naarmuttaa terää. Joten sain tämän osan lopulta muotoiltua ja hiottu P800-hiomapaperilla.

Reikien valmistelu niiteille

Porattuani puuhun yhden reiän niiteille, työnsin siihen sopivan halkaisijan poran tämän akselin kiinnittämiseksi. Toisin sanoen tämä tehtiin kiinnitystarkoituksessa virheiden välttämiseksi toista reikää porattaessa. Porasin kahvan toisen puolen samalla tavalla ja varmistin, että vastaavat reiät ovat kohdakkain.

Niittien valmistus

Niitinä käytin ruostumattomasta teräksestä valmistettua tankoa, jonka halkaisija oli 4,7 millimetriä. Ennen liimakerroksen levittämistä käsittelin liimattavat pinnat asetonilla tai alkoholilla lian, pölyn tai öljyn poistamiseksi.

Liiman levittäminen

Kuivuttuani sekoitin hieman epoksiliimaa ja levitin sitä runsaasti kahvaan ja niitin osiin. Sitten pidin kaiken yhdessä puristimien avulla.

Anna kahvalle haluttu muoto

Epoksiliiman kuivumisen jälkeen leikkasin ylimääräiset osat niiteistä pois rautasahalla. Sen jälkeen aloin muodostaa kahvaa raspilla.

Veitsen kahvan hionta

Käytin raspia antamaan kahvalle karkea ääriviiva. Sitten käytettiin erilaisia viiloja ja eri karkeaa hiekkapaperia. Vilja oli P600.

Kahvan lakkaus

Lopulta sain kahvan haluamaani muotoon.Ennen lakkauksen aloittamista puhdistin sen asetonilla. Laitoin kahvaan 5 kerrosta tanskalaista lakkaa.

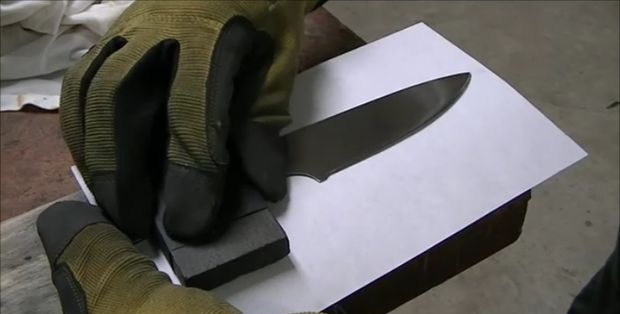

Terän teroitus

Lopuksi teroitin veitsen hiomapalalla. Se käärittiin P1000, P1500 ja P2000 hiekkapaperiin. Siihen oli myös kiinnitetty pala nahkaa. Tällaisella hiomapalalla voin teroittaa veitsen niin, että sitä voidaan käyttää parranajoon.

Valmis veitsi

Loppuuntehty työ. Vaikka prosessi oli vaikea, palkinto oli sen arvoinen. Se oli minulle eräänlainen kulkurituaali. Veitsen valmistusprosessi pakottaa muutoksen. Kokemuksen mukaan nämä muutokset olivat suosikkini. En puhu vain esineiden muuttumisesta, vaan myös henkilökohtaisista muutoksista. Olen oppinut uusia taitoja ja kokemuksia sekä oppinut oppimaan virheistäni, mikä tekee minusta varmasti paremman käsityöläisen. Toivon, että tämä artikkeli auttaa sinua, ja kiitos, että luit loppuun.

DIY pyörösahan veitsi

Tein vielä kaksi veistä. Tein ne sähkötyökaluilla. Ja kahden veitsen tekemiseen käytetty aika oli kolmasosa ajasta, jonka käytin sen tekemiseen käsin. Viimeisessä kuvassa kaikki veitset yhdessä.

Katso video veitsen tekemisestä pyörösahalla omin käsin

Alkuperäinen artikkeli englanniksi

Samanlaisia mestarikursseja

Erityisen mielenkiintoista

Kommentit (6)